旋转圆杯制备高品质3D打印用球形金属粉末的装置和方法与流程

旋转圆杯制备高品质3d打印用球形金属粉末的装置和方法

技术领域

1.本发明涉及一种旋转圆杯制备高品质3d打印用球形金属粉末的装置和方法,属于3d打印技术领域。

背景技术:

2.目前,用于3d打印成形的金属粉末的制备方法主要有真空感应熔炼气雾化法(viga)、电极感应熔炼气体雾化法(eiga)、旋转圆盘离心雾化法(ca)、等离子旋转电极雾化法(prep)、射频等离子体球化法(rf)和等离子体雾化法(pa)等。雾化法制空心率高,且耗气量大,成本高;旋转法制备的粉末的球形度好,受限于电极旋转速度,

‑

53μm粉末收率小于8%;射频等离子球化的粉末氧含量较高,不适合航天航空、医疗3d打印;等离子丝材雾化法制备的粉末具有很好的球形度,且粒度小,但受限于国外专利和技术封锁,国内尚未实现突破。其他技术也大都停留在实验室水平,并未真正应用于大规模的工业生产。国内高端3d打印金属粉末主要依托进口,国外等离子法制备15

‑

53μmtc4粉末进口价格2800元/公斤。因此急需开发出一种新的制备高品质3d打印用球形金属粉末的装置和方法,摆脱国外技术封锁,实现高端粉末可控。

技术实现要素:

3.本发明所要解决的技术问题是解决现有3d打印用球形金属粉末空心率、氧含量和制备成本高的。

4.本发明解决其技术问题所采用的技术方案是:旋转圆杯制备高品质3d打印用球形金属粉末的装置,包括熔炼室、送料机构、加热件、导管、雾化室、旋转圆杯、高速电机、一级收粉罐体、除尘器、二级收粉罐体和循环风机;雾化室为大端封闭的锥形漏斗结构,熔炼室设置在雾化室的大端,送料机构、加热件设置在熔炼室内,熔炼室通过导管与雾化室连通,高速电机输出轴沿雾化室小端穿入并延伸至大端内部,旋转圆杯设置在高速电机的穿入端,并位于导管的下方;雾化室的小端通过管道依次与一级收粉罐体、除尘器和循环风机连接,循环风机的出口端与熔炼室和/或雾化室连通后构成循环回路,循环回路上设置有可开闭的进气管,二级收粉罐体设置在除尘器的下端出口处。

5.其中,上述装置中所述雾化室上端口直径为2.5~3.5米,下端口直径为0.2~0.3米,且侧壁为双层水冷结构。

6.其中,上述装置中所述旋转圆杯为中空倒圆台结构,旋转圆杯的底部直径为10~25mm,高度为0.2~0.3米,侧壁与底端面的夹角为40~60

°

。

7.其中,上述装置中所述送料机构送料速度为5~30mm/s。

8.其中,上述装置中所述高速电机转速为30000~60000rmp。

9.其中,上述装置中所述加热件为三个呈120

°

分布的等离子体火炬,且三个火炬中心点汇聚在一点;所述导管材质为黄铜;除尘器为布袋除尘器。

10.其中,上述装置中所述进气管设置在循环风机与熔炼室和雾化室连接的管道上,

且进气管上设置有控制阀。

11.其中,上述装置中所述循环风机出口管道上设置有压力传感器和氧含量检测仪。

12.旋转圆杯制备3d打印用超细球形金属粉末的方法,包括下列步骤:

13.a、合金锭/丝熔炼

14.将合金锭/丝材卡于送料机构,合金锭/丝材下降至加热件中,上述的任一装置抽真空,使得装置的真空度小于0.1pa,然后充氦气到85~90kpa,打开循环风机,打开加热件电源加热合金锭/丝材,加热温度为该合金锭/丝过热度40~80℃;

15.b、熔滴二次离心雾化,在合金熔滴下落前打开高速电机,控制旋转圆杯的转速为30000~60000rmp,且送料机构下降速度为5~30mm/s;

16.c、粉末收集,冷却后的粉末进入一级收粉罐体和二级收粉罐体;

17.d、粉末的筛分,将一级收粉罐体和二级收粉罐体内的粉末筛分即可制得成品。

18.其中,上述方法中所述循环回路的管道内的压力为90~95kpa,雾化室的氧含量为18至22ppm,且通入氦气的纯度为99.999%以上。

19.本发明的有益效果是:该装置结合等离子炬雾化法、旋转圆盘制粉法的优点,创新性采用旋转圆杯法制粉,熔滴在杯底和杯内壁经过两次离心雾化,最终得到的粉末的粒径更小。由于没有采用高压气体对熔滴进行破碎,球形金属粉末的空心率低。采用氦气作为循环气体,通过布袋除尘除去氦气中细微的金属粉末,通过压力传感器和氧浓度传感器进行补、排氦气,降低了氦气的消耗量,相比常用氩气,氦气热交换效率高,降低了金属粉末的氧含量。通过控制加热件温度、旋转圆杯转速、旋转圆杯尺寸等参数,制备出粒度细、空心率低、氧含量低、成本低的球形金属粉末。

附图说明

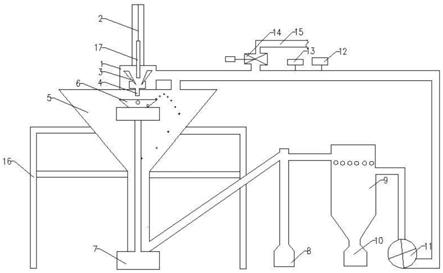

20.图1为本发明的结构示意图;

21.图2为制备的tc4球形钛粉扫描电镜图片。

22.图中标记为:1是熔炼室,2是送料机构,3是加热件,4是导管,5是雾化室,6是旋转圆杯,7是高速电机,8是一级收粉罐体,9是除尘器,10是二级收粉罐体,11是循环风机,12是压力传感器,13是氧含量检测仪,14是控制阀,15是进气管,16是支架,17是合金锭/丝材。

具体实施方式

23.下面结合附图和实施例对本发明进一步说明。

24.如图1和图2所示,本发明的旋转圆杯制备高品质3d打印用球形金属粉末的装置,包括熔炼室1、送料机构2、加热件3、导管4、雾化室5、旋转圆杯6、高速电机7、一级收粉罐体8、除尘器9、二级收粉罐体10和循环风机11;雾化室5为大端封闭的锥形漏斗结构,熔炼室1设置在雾化室5的大端,送料机构2、加热件3设置在熔炼室1内,熔炼室1通过导管4与雾化室5连通,高速电机7输出轴沿雾化室5小端穿入并延伸至大端内部,旋转圆杯6设置在高速电机7的穿入端,并位于导管4的下方;雾化室5的小端通过管道依次与一级收粉罐体8、除尘器9和循环风机11连接,循环风机11的出口端与熔炼室1和/或雾化室5连通后构成循环回路,循环回路上设置有可开闭的进气管15,二级收粉罐体10设置在除尘器9的下端出口处。本领域技术人员能够理解的是,本装置熔炼室1设置在雾化室5的大端,也即是熔炼室1扣在雾化

室5的大端上,且两者应密封连接,保证整个装置得压力稳定。高速电机7的输出轴和雾化室5,雾化室5和一级收粉罐体8、除尘器9、循环风机11,除尘器9和二级收粉罐体10均为密封连接,使得整个循环回路正常工作下只能通过进气管15补入或排出气体。导管4穿过雾化室5的大端封闭板,使得熔炼室和雾化室5连通上,且导管4应位于送料机构的下方,保证正常工作时合金锭/丝材17夹持在送料机构2上后,使得合金锭/丝材17位于导管4的正上方即可,通过加热件3对合金锭/丝材的加热熔化。为了保证送料均匀,可进一步优选送料机构2可升降来实现合金锭/丝材17进入加热件3。高速电机7输出轴沿雾化室5小端穿入并延伸至大端内部,且高速电机7泛指转速较高得电机,具体是转速可达30000~60000rmp的电机,且高速电机7与雾化室5的小端应密封连接。旋转圆杯6设置在高速电机7的穿入端,由于旋转圆杯6实现两次雾化,故旋转圆杯6应与高速电机7的穿入端连接,跟随高速电机7转轴一同旋转。实际可以通过提高旋转圆杯6转速,旋转圆杯6转速越大,离心力越大,粉末越细。还可以通过控制旋转圆杯6的高度和角度控制第二次离心雾化时间,控制粉末的粒径。

25.优选的,上述装置中所述雾化室5上端口直径为2.5~3.5米,下端口直径为0.2~0.3米,且侧壁为双层水冷结构。本领域技术人员能够理解的是,为了保证熔滴两次离心雾化效果好,本装置具体优选雾化室5的具体结构,雾化室5上端口直径为2.5~3.5米,下端口直径为0.2~0.3米,同时优选雾化室5材质为304不锈钢,且侧壁为双层水冷结构,为了增加熔滴的热传导效率,同时降低雾化室5本身的温度延长使用寿命,实际操作时应保证雾化室5内的气压为85~90kpa,雾化室5的氧含量小于20ppm。

26.优选的,上述装置中所述旋转圆杯6为中空的到圆台结构,旋转圆杯6的底部直径为10~25mm,高度为0.2~0.3米,侧壁与底端面的夹角为40~60

°

。本领域技术人员能够理解的是,为了便于熔滴的第二次雾化后沿旋转园杯内壁滑出至雾化室5内壁,本装置优选旋转圆杯6为中空的到圆台结构,使得高速旋转过程中离心力可直接将熔滴甩出,保证雾化质量。同时进一步优选旋转圆杯6的尺寸,满足高速旋转可均匀将熔滴甩出,旋转圆杯6的底部直径为10~25mm,高度为0.2~0.3米,侧壁与底端面的夹角为40~60

°

,保证熔滴正常甩出。

27.优选的,上述装置中所述送料机构2送料速度为5~30mm/s。本领域技术人员能够理解的是,为了保证合金锭材进料和熔化均匀,本装置进一步限定送料机构的送料速度,也即是将合金锭材送入感应线圈的速度为5~30mm/s。

28.优选的,上述装置中所述高速电机7转速为30000~60000rmp。本领域技术人员能够理解的是,为了保证最终制得粉末直径小,本装置优选高速电机7转速为30000~60000rmp。

29.优选的,上述装置中所述加热件3为三个呈120

°

分布d的等离子体火炬,且三个火炬中心点汇聚在一点;所述导管4材质为黄铜;除尘器9为布袋除尘器。本领域技术人员能够理解的是,本装置进一步限定加热件3的结构,只是为了更好的使合金锭/丝材17熔化。为了升温迅速,本装置优选加热件3为三个呈120

°

分布d的等离子体火炬,且三个火炬中心点汇聚在一点,使得送料机构2夹持的合金锭/丝材17端部位于火炬的中心,启动加热件3就可快速实现合金锭/丝材17快速熔化;为了延长使用寿命故优选导管4材质为黄铜。本装置故优选除尘器9为布袋除尘器,通过布袋除尘除去氦气中细微的金属粉末,提高合格粉末得收集率。

30.优选的,上述装置中所述进气管15设置在循环风机11与熔炼室1和雾化室5连接的

管道上,且进气管15上设置有控制阀14。本领域技术人员能够理解的是,循环风机11为内循环,且循环风机11之后的管道连接熔炼室1和雾化室5,故将进气管15设置在循环风机11与熔炼室1和雾化室5连接的管道上,保证熔炼室1压力高于雾化室5压力,便于金属熔滴下落,同时进气管15上设置有控制阀14,可优选控制阀14为电磁阀,使得实际可根据管道内压力和氧含量自动进行补氦气和排氦气。

31.优选的,上述装置中所述循环风机11出口管道上设置有压力传感器12和氧含量检测仪13。本领域技术人员能够理解的是,为了进一步保证产品质量和持续生产,本装置优选循环风机11出口管道上设置有压力传感器12和氧含量检测仪13,同时可进一步将压力传感器12和氧含量检测仪13与控制阀14电连接,便于快速实现自动进行补氦气和排氦气。

32.旋转圆杯制备3d打印用超细球形金属粉末的方法,包括下列步骤:

33.a、合金锭/丝熔炼

34.将合金锭/丝材17卡于送料机构2,合金锭材17下降至加热件3中,对上述的任一装置抽真空,使得装置的真空度小于0.1pa,然后充氦气到85~90kpa,打开循环风机11,打开加热件3电源加热合金锭/丝材17,加热温度为该合金锭/丝过热度40~80℃;

35.b、熔滴二次离心雾化,在合金熔滴下落前打开高速电机7,控制旋转圆杯6的转速为30000~60000rmp,且送料机构2下降速度为5~30mm/s;

36.c、粉末收集,冷却后的粉末进入一级收粉罐体8和二级收粉罐体10;

37.d、粉末的筛分,将一级收粉罐体8和二级收粉罐体10内的粉末筛分即可制得成品。本领域技术人员能够理解的是,步骤a中优选合金锭/丝材17为条状或棒状结构,便于与送料机构2连接,使其通过送料机构2匀速下降且旋转,保证合金锭/丝材17的熔化均匀,减少制备合金锭/丝材17所需的熔炼工序,极大降低制备粉末的含氧量和制备成本。加热件3主要用于对合金锭/丝材17加热熔化,故其结构并不固定只要能够实现合金锭/丝材17熔化的结构均可。步骤b中应在合金熔滴下落前打开高速旋转电机,保持旋转圆杯6的转速30000~60000rmp,使得大熔滴落在旋转圆杯6中央进行一次雾化,雾化后的小熔滴甩到旋转圆杯6底部边缘,小熔滴马上进入旋转圆杯6的内壁进行第二次雾化,得到超小熔滴,最后飞出旋转圆杯6的内壁。为了保证合金锭/丝材17均匀熔化,故优选送料机构2的送料方向为竖直设置,且下降速度为5~30mm/s即可。步骤c中旋转圆杯6的内壁飞出超小熔滴,在飞行过程中,与氦气交换热量,凝固为球形粉末,粉末收集主要是在重力和除尘器9作用下粉末将进入一级收粉罐体8和二级收粉罐体10内,可具体在一级收粉罐体8上设置旋风分离器,用于增加一级收粉罐体8的收集效率。步骤d中可优选在可在一级收粉罐体8上端进口设置阀门,关闭一级收粉罐体8上阀门,关闭一级收粉罐体8下阀门,将一级收粉罐体8从设备上卸下来,倒扣在超声波筛风机加料管道上,进行筛分;关闭二级收粉罐体10和除尘器9之间的阀门,将二级收粉罐体10从设备上卸下来,倒扣在超声波筛风机加料管道上,进行筛分。

38.优选的,上述方法中所述循环回路的管道内的压力为90~95kpa,雾化室5的氧含量为18至22ppm,通入氦气的纯度为99.999%以上。本领域技术人员能够理解的是,为了保证粉末质量,本方法进一步优选循环回路的管道内的压力为90~95kpa,雾化室5的氧含量为18至22ppm。由于氦气冷却效果更好,为保证制备的3d打印用超细球形金属粉末质量更好,故进一步限定通入氦气的纯度为99.999%以上。并优选雾化室5的氧含量为20ppm。

39.实施例1

40.采用本装置按下述操作步骤制备tc4球形钛粉:

41.a、tc4合金锭的熔炼

42.将直径为20mmtc4合金锭材卡送料机构2,合金锭材下降到等离子火炬汇聚点,对装置抽真空,真空度为0.08pa,然后充99.999%的氦气到90kpa,打开变频循环风机11,打开等离子火炬电源加热tc4合金锭,合金锭下降速度为5mm/s,加热温度为1750℃;

43.b、熔滴的二次离心雾化

44.在合金熔滴下落前打开高速电机7,旋转圆杯6的转速50000rmp,打开送料机构2,ta15丝材下降速度为5mm/s,旋转圆杯6的底部直径d为20mm,高度h为0.2米,角度为550;

45.c、粉末收集

46.关闭循环风机11,关闭一级收粉罐体8和二级收粉罐体10上阀门,将其从设备上卸下来;

47.d、粉末筛分

48.将一级收粉罐体8和二级收粉罐体10倒扣在超声波筛风机加料管道上,进行筛分。

49.筛分后,

‑

53μmtc4粉收得率为39.8%,氧含量803ppm,球形度为94.25%。

50.实施例2

51.采用本装置按下述操作步骤制备ta15球形钛粉:

52.a、ta15丝材的熔炼

53.将直径为3mmta15丝材放进送料机构2,丝材的一端点下落到等离子火炬汇聚点,对装置抽真空,真空度为0.03pa,然后充99.999%的氦气到85kpa,打开变频循环风机11,打开等离子火炬电源加热ta15合金锭,加热温度为1700℃;

54.b、熔滴的二次离心雾化

55.在合金熔滴下落前打开高速电机7,旋转圆杯6的转速40000rmp,打开送料机构2,ta15丝材下降速度为30mm/s,旋转圆杯6的底部直径d为25mm,高度h为0.3米,角度为400;

56.c、粉末收集

57.关闭循环风机11,关闭一级收粉罐体8和二级收粉罐体10上阀门,将其从设备上卸下来;

58.d、粉末筛分

59.将一级收粉罐体8和二级收粉罐体10倒扣在超声波筛风机加料管道上,进行筛分。

60.筛分后,

‑

53μmta15粉收得率为42.6%,氧含量935ppm,球形度为93.12%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1