一种机用镍钛锉自动化打磨设备的载料夹持装置的制作方法

1.本实用新型涉及根管锉加工技术领域,具体而言,涉及一种机用镍钛锉自动化打磨设备的载料夹持装置。

背景技术:

2.机用钛镍合金根管锉(简称“机用镍钛锉”)出现于上世纪90年代,我国于2010年左右开始普及应用,极大的提高了口腔内科根管治疗的水平和效率。特别是在对于复杂、细小根管的预备方面,其相对于传统的不锈钢根管锉具有明显的优势。由于镍钛合金锉体相较不锈钢锉体具有弹性好、硬度低、柔韧性佳等特点,能够在更短的时间完成根管预备且同时避免根管内牙本质被过度切削,深受口腔临床医生的青睐。

3.机用镍钛锉在加工时需用砂轮对其进行打磨处理,在机用镍钛锉的端部打磨出锥度。适用于机用镍钛锉磨尖处理的设备可在专利文献1中找到,现对专利文献1进行详述。

4.<专利文献>

5.专利文献1:公开号为cn209319498u

6.专利文献1公开了一种双砂轮打磨机,能够对机用镍钛锉同时打磨出锥度和打磨螺纹。该设备通过嗦嘴夹紧工件,嗦嘴配置于滑轨上,通过滑轨在固定件上移动从而实现工件的输送,在工件打磨过程中,由于采用嗦嘴夹紧工件,使得一次只能加工一个工件,存在加工效率低的问题。

技术实现要素:

7.本实用新型的目的在于提供一种机用镍钛锉自动化打磨设备的载料夹持装置,用以解决当前存在的机用镍钛锉只能进行单个工件的打磨,占地面积大的问题,采用本技术的机用镍钛锉自动化打磨设备可同时对多个工件转运、打磨处理,采用夹持转运的方式,活动空间大,占地面积小,提升加工效率。

8.本实用新型的实施例是这样实现的:

9.一种机用镍钛锉自动化打磨设备的载料夹持装置,包括取料组件、与所述取料组件可分离连接的施压组件、转运组件和控制组件,所述转运组件供以所述取料组件和所述施压组件以动力驱动;所述取料组件、施压组件、转运组件均与所述控制组件电连接。

10.本实用新型的有益效果是:

11.取料组件对送料组件的工件进行装载且与施压组件配合作用,用以实现对工件的夹持作用,从而实现工件的转运。由于取料组件可以同时装载多个工件,从而能够对多个工件同时进行打磨处理,提升了加工效率,同时全程自动化操作,减少人力物力。

附图说明

12.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看

作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

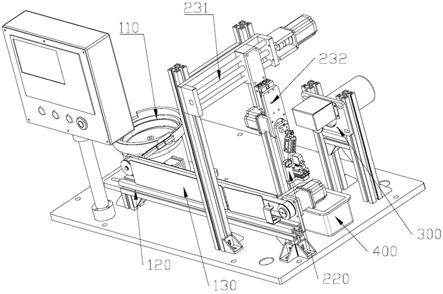

13.图1为实施例中机用镍钛锉自动化打磨设备的结构示意图;

14.图2为图1在俯视状态下的结构示意图;

15.图3为图2中震动盘在放大状态下的结构示意图;

16.图4为图2中震动盘在第一视角下的结构示意图(不包含定向筛选装置);

17.图5为图2中a部位的局部放大图;

18.图6为工件放置部运送至载物台另一端的结构示意图;

19.图7为图6中b部位的局部放大图;

20.图8为传送机构的结构示意图;

21.图9为载料转运组件的结构示意图;

22.图10为平移机构的结构示意图;

23.图11为驱动机构的结构示意图;

24.图12为图11在左视状态下的结构示意图;

25.图13为图11中c部位的局部放大图;

26.图14为取料组件和施压组件在泄压状态下的结构示意图;

27.图15为取料块在放大状态下的结构示意图;

28.图16为图15在仰视状态下的结构示意图;

29.图17为打磨组件的结构示意图;

30.图18为图17在正视状态下的结构示意图;

31.图19为第一状态的结构示意图;

32.图20为第二状态的结构示意图;

33.图21为工件的结构示意图。

34.附图标记:

35.110

‑

震动盘,111

‑

底盘,112

‑

震动轨道,1121

‑

第一轨道段,1122

‑

第二轨道段,113

‑

定向筛选装置,1131

‑

固定端,1132

‑

自由端,114

‑

连接轨道,120

‑

载物台,121

‑

监测定位开关,130

‑

传送机构,131

‑

主动轮,132

‑

从动轮,133

‑

传送带,134

‑

工件放置部,1341

‑

第一凹槽,135

‑

挡板,136

‑

计数检测开关,137

‑

第四电机,200

‑

载料转运组件,210

‑

取料组件,211

‑

取料块,2111

‑

真空腔体,2112

‑

吸气通道,220

‑

施压组件,221

‑

第二连接板,222

‑

施压块,2221

‑

第一连接部,2222

‑

第三气缸,2223

‑

第二连接部,230

‑

转运组件,231

‑

平移机构,2311

‑

第一支架组,2312

‑

导轨,2313

‑

蜗杆,2314

‑

第三连接板,2315

‑

联轴器,2316

‑

第二电机,232

‑

驱动机构,2321

‑

第一电机,2322

‑

第一连接板,2323

‑

第一气缸,2325

‑

第二气缸,300

‑

打磨组件,310

‑

第二支架组,320

‑

第四连接板,330

‑

砂轮,340

‑

第三电机,350

‑

保护罩,400

‑

接料盘,a

‑

第一固定铰接点,b

‑

第二固定铰接点,c

‑

第三活动铰接点,a

‑

第一状态,b

‑

第二状态。

具体实施方式

36.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和

示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

37.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

39.<实施例>

40.如图1至图21所示,本实施例提供了一种机用镍钛锉自动化打磨设备,该设备包括送料组件、载料转运组件200、打磨组件300和控制组件,通过控制组件对上述各组件进行智能控制,从而实现自动化加工打磨。

41.具体地,如图1所示,载料转运组件200包括取料组件210、与取料组件210可分离连接的施压组件220以及转运组件230,转运组件230供以取料组件210和施压组件220以动力驱动;取料组件210装载有多个工件,取料组件210与送料组件相对设置;载料转运组件200将工件运送至打磨组件300所在位置;送料组件、取料组件210、施压组件220、转运组件230和打磨组件300均与控制组件电连接。

42.送料组件用于输送工件,载料转运组件200将送料组件处的工件运送至打磨组件300处进行打磨处理。取料组件210装载送料组件处的工件且与施压组件220配合作用,用以实现对工件的夹持作用,再与转运组件230相互配合,从而实现工件的转运。由于取料组件210能够装载多个工件,从而能够对多个工件同时进行打磨处理,提升了加工效率,同时全程自动化操作,减少人力物力。

43.本实施例中,送料组件、载料转运组件200、打磨组件300均配置于工作台上。

44.本实施例中,工作台配备有操作台,操作台配置有显示屏、操作屏、指示灯、启动按钮、急停按钮、停止按钮以及坐标校对操作区。

45.本实施例中,如图2所示,送料组件包括震动盘110、载物台120和传送机构130,震动盘110的出料口与载物台120的一端相对设置,载物台120的第一平面安设有传送机构130。载物台120的另一端配置有监测定位开关121。

46.如图2和图3所示,震动盘110包括底盘111、震动轨道112和定向筛选装置113,震动轨道112环设于底盘111的边沿,定向筛选装置113配置于底盘111的外沿一侧。震动盘110用于筛选并对工件的方向进行统一,底盘111中倒有工件,震动盘110在运作情况下,工件沿着震动轨道112前进,震动轨道112上的定向筛选装置113对工件的加工端进行方向识别。震动轨道112的出料口与载物台120之间配置有连接轨道114,工件从连接轨道114进入传送机构130进行传送。

47.具体地,如图3和图4所示,震动轨道112包括第一轨道段1121和与第一轨道段1121相接的第二轨道段1122,第一轨道段1121靠近底盘111的内沿,第二轨道段1122靠近底盘111的外沿,第二轨道段1122与连接轨道114相接。第二轨道段1122的头端所在位置低于第一轨道段1121的末端所在位置。定向筛选装置113为筛选片体,筛选片体与底盘111的外沿通过螺钉旋转连接且位于第二轨道段1121的头端处的上方。筛选片体与第一轨道段1121处于同一水平面。筛选片体的一端为固定端1131、另一端为自由端1132,自由端1132远离底盘

111时,可对工件的方向进行筛选。具体是,如图21所示,工件的一端为大头,另一端为小头,工件在沿着震动轨道112前进时,大头朝向前进方向时,运动至第一轨道段1121与第二轨道段1121的交接处时,大头在重力作用下,掉落至第二轨道段1122,而沿着第二轨道段1122的方向振动前进;当小头超向前进方向时,由于小头重量较轻,不会掉落至第二轨道段1122,在振动作用下继续前进,前进至筛选片体上,由于筛选片体体积较小,在振动过程中,工件脱离振动片体,掉落至底盘111中,重新进行筛选。

48.如图2和图8所示,传送机构130包括主动轮131、从动轮132和传送带133,主动轮131和从动轮132通过传送带133转动连接;如图5至图7所示,传送带133的载物面安设有工件放置部134,工件放置部134的一侧配置有计数检测开关136,计数检测开关136与控制组件电连接。计数检测开关136用于检测工件放置部134的工件数量。传送带133的两侧架设有挡板135。主动轮131通过第四电机134驱动,第四电机134为伺服电机。工件放置部134通过螺钉与传送带133的载物面固定,工件放置部134的表平面设有多个等距排列的第一凹槽1341,第一凹槽1341用于放置工件。

49.本实施例中,控制组件为plc控制系统。

50.本实施例中,如图9所示,转运组件230包括平移机构231以及与平移机构231连接的驱动机构232,平移机构231用以将工件从送料组件所在位置运送至打磨位置所在位置。驱动机构232与取料组件210固定连接,驱动机构232与施压组件220转动连接。采用施压组件220以转动方式进行与取料组件210相互配合,不仅方便取料组件210对工件进行夹持,还方便取料组件210与施压组件220共同配合对工件夹紧固定,便于下一步的打磨处理。

51.具体地,如图14所示,施压组件220和取料组件210之间的状态包括施压状态和卸压状态,当处于施压状态时,施压组件220与取料组件210之间夹持有工件;当处于卸压状态时,施压组件220的施压面远离工件。

52.本实施例中,如图10所示,平移机构231包括第一支架组2311以及架设于第一支架组2311之间的导轨2312;导轨2312沿着长度方向的两端插接有蜗杆2313,蜗杆2313的外周套接有第三连接板2314,第三连接板2314与蜗杆2313滑动连接,蜗杆2313通过联轴器2315连接有第二电机2316,第三连接板2314与驱动机构232固定连接。蜗杆2313的两端配置有导向杆,导向杆与导轨2312的两端插接。在第二电机2316的驱动下,第三连接板2314沿着导轨2312做往复运动,用于在取料组件210与打磨组件300组件之间进行工件的运送及将工件进行打磨处理。

53.本实施例中,如图11和图12所示,驱动机构232包括顺次连接的第一电机2321、第一连接板2322和第一气缸2323,施压组件220包括顺次连接的第二连接板221和施压块222;第一气缸2323与第一连接板2322铰接形成第一固定铰接点a,第一气缸2323与第二连接板221铰接形成第二固定铰接点b,第一连接板2322与第二连接板221铰接形成第三活动铰接点c;施压组件220和取料组件210之间处于施压状态时,施压块222的施压面与取料组件210之间夹持有工件。驱动机构232与施压组件220形成的三个铰接点,在第一气缸2323运作的时候,由于第一固定铰接点a和第三固定铰接点的固定作用以及第三活动铰接点c的可活动性,使得第二连接板221在第一气缸2323的作用下转动,从而完成施压组件220与取料组件210的施压状态和卸压状态。

54.本实施例中,取料组件210采用真空吸附方式吸取工件,一方面夹取和取放工件方

便,另一方面无需增加额外的机械组件。具体地,如图15和图16所示,取料组件210包括取料块211,取料块211的第一端面凹设有真空腔体2111以及第二端面开设有至少一个与真空腔体2111连通的吸气通道2112,第二端面凹设有第二凹槽,第二凹槽的数量以及位置与吸气通道2112的数量以及位置一一对应,第二凹槽与吸气通道2112连通,真空腔体2111内配置有真空泵,真空泵的连接气管与吸气通道2112连通(真空泵和连接气管未在图中示出)。

55.本实施例中,如图12所示,驱动机构232还包括第二气缸2325,第三连接板2314与第一连接板2322之间通过第二气缸2325连接,第二气缸2325与第一电机2321连接。通过第一电机2321驱动第二气缸2325,实现取料组件210和施压组件220的升降。

56.本实施例中,如图11和图13所示,施压块222包括顺次连接的第一连接部2221、第三气缸2222和第二连接部2223,第一连接部2221与第二连接板221远离第一气缸2323的一端连接;第三气缸2222与第一电机2321电连接。第三气缸2222的输出端与第二连接部2223连接,第二连接部2223远离第三气缸2222的一面为表平面,表平面为施压面,也即是与取料块211夹持工件的一面。

57.第三气缸2222运作带动第二连接部2223以及工件移动,工件相对于取料块211左右往复运动,进而完成工件的加工端打磨,打磨出工件的尖端。

58.本实施例中,如图17和图18所示,打磨组件300包括第二支架组310、架设于第二支架组310之间的第四连接板320,第四连接板320的一面配置有砂轮330、另一面配置有第三电机340,砂轮330与第三电机340的输出端连接,第二支架组310远离水平面的一端架设有保护罩350,砂轮330部分穿进保护罩350的罩壳内。保护罩350置于砂轮330的上方,用于隔离砂轮330,避免在操作过程中因误碰砂轮330的情况。

59.如图1所示,水平面上配置有接料盘400,接料盘400配置于送料组件与打磨组件300之间的位置。

60.本实施例中,所有部件的运作均通过plc控制系统进行操作。

61.机用镍钛锉自动化打磨设备的操作方法为:

62.s1送料组件运送工件;

63.s2取料组件与施压组件处于分开状态,取料组件装载送料组件处的工件;取料组件与施压组件处于合拢状态,取料组件和施压组件将工件夹持;

64.s3夹持的工件调整打磨角度后,经转运组件转运至打磨组件;

65.s4打磨完毕后,沿原路返回,取料组件与施压组件处于分开状态,卸去打磨后的工件。

66.具体地加工方法如下所述:

67.(1)工件的装载及输送

68.计数检测开关136检测到工件放置部134中当前的第一凹槽1341装载有工件后,传送带133将工件放置部134的下一个第一凹槽1341移动至工件装载位置并等待工件的装载,待从连接轨道114传送的工件填满工件放置部134上的第一凹槽1341后,计数检测开关136将信号反馈给plc控制系统,plc控制系统将发送信号至第四电机134,第四电机134驱动主动轮131带动传送带133朝取料组件210的方向运动。传送带133运动至载物台120的另一端,监测定位开关121检测到工件放置部134,监测定位开关121将信号传送至plc控制系统,plc控制系统发送信号给第四电机134,第四电机134停止运转,传送带133停止,取料组件210对

工件放置部134的工件进行操作。plc控制系统中预设有传送带133的运送位置。待取料组件210夹取全部工件后,传送带133返回至载物台120的一端装载下一批工件,重复操作。

69.(2)工件的吸附及夹紧

70.当工件放置部134随着传送带133运动至载物台120的另一端后,载物台120的另一台预设有工件放置部134的预设位置,第三连接板2314带动取料组件210和施压组件220朝向工件放置部134的方向做水平方向的运动,第二气缸2325带动施压组件220和取料组件210朝向工件放置部134方向做竖直方向的运动。施压组件220与取料组件210处于卸压状态,取料块211的第二端面置于工件放置部134的上方,打开真空泵产生负压进而吸附工件。待取料块211吸附工件后,计数检测开关136检测到第一凹槽1341内无工件后,将信号发送至plc控制系统,plc控制系统驱动第四电机134运作,将传送带133上的工件放置部134返回输送至载物台120的一端,循环往复工作。

71.取料块211吸附工件后,取料块211在第二气缸2325的带动下,第一电机2321驱动第一气缸2323使施压组件220和取料组件210处于施压状态,进而使得工件夹持于施压组件220与取料组件210之间,真空泵停止工作,负压消失。第二气缸2325带动施压组件220和取料组件210朝向远离工件放置部134的方向做竖直方向的运动。第三连接板2314带动取料组件210和施压组件220远离工件放置部134的方向做水平方向的运动。

72.(3)工件的打磨及卸料

73.①

施压组件220以及取料组件210与第一连接板2322的连接关系为第一状态a,如图19所示,第一电机2321驱动施压组件220和取料组件210朝向打磨组件300旋转运动至第二状态b,如图20所示,工件的加工端与砂轮330呈一定的夹角方便进行打磨处理,本实施例中夹角为60度的夹角。

74.②

平移机构231带动施压组件220和取料组件210水平方向运动,运动至打磨组件300打磨。第一电机2321与施压组件220和取料组件210的配合关系,便于适应性调整工件的加工端与砂轮330的夹角,便于打磨出不同锥度的机用镍钛锉。第三气缸2222运作带动第二连接部2223以及工件移动,工件相对于取料块211左右往复运动,进而完成工件的加工端打磨,打磨出工件的尖端。

75.③

打磨完成后,第一电机2321带动施压组件220和取料组件210逆向旋转,由第二状态b返回至第一状态a,即施压组件220(或取料组件210)与打磨组件300呈水平方向平行。平移机构231带动施压组件220和取料组件210朝着远离打磨组件300的方向水平运动,水平运动至打磨前的位置,plc控制系统控制施压组件220运作,使得施压组件220与取料组件210处于卸压状态,工件自动掉落至接料盘400中。plc控制系统控制施压组件220运作,使得施压组件220与取料组件210处于施压状态,其他组件进行以此复位,完成一个加工周期,以此依次循环工作。

76.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1