一种活塞内冷油腔成型装置及其制成的铝合金活塞的制作方法

1.本实用新型属于活塞生产设备技术领域,具体涉及一种活塞内冷油腔成型装置及其制成的铝合金活塞。

背景技术:

2.活塞是汽车发动机汽缸体中作往复运动的机件,活塞的基本结构可分为顶部、头部和裙部,活塞顶部是组成燃烧室的主要部分,其形状与所选用的燃烧室形式有关,柴油机活塞顶部常常有各种各样的凹坑,其具体形状、位置和大小都必须与柴油机的混合气形成与燃烧的要求相适应,柴油机对应绕燃烧室的下方通常设置有内冷油腔,内冷油腔内部填充有冷却油,以便于对燃烧室进行降温,内冷油腔的制造方式多为盐芯浇铸式。

3.内燃机的燃烧过程中产生的热量非常高,必须对其活塞强制制冷,目前活塞头部设置冷却油腔,利用振荡冷却来加速活塞的冷却,随着活塞所承载的热负荷和机械负荷大幅度增加,使活塞头部温度升高,从而导致活塞顶面,特别是燃烧室喉口边缘烧蚀,当活塞第一环槽温度过高时,会导致润滑油结焦、碳化而卡环拉缸,目前市场上大部分内燃机铝合金活塞,具有等截面的内冷油腔,但散热面积小,主要对部分燃烧室、第一环槽下方或侧面及第二环槽降温作用,对温度更高的第一环槽上方部位无法起到瞬间降温作用,导致活塞拉缸;其次使用异型结构的盐芯形成的内冷油腔,传统方法的固定方式,导致排气不畅,生产出的毛坯容易形成窝气等缺陷,废品率高。

技术实现要素:

4.本实用新型的目的在于提供一种活塞内冷油腔成型装置及其制成的铝合金活塞,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种活塞内冷油腔成型装置,包括盐芯支撑结构,所述盐芯支撑结构包括内模,所述内模的顶端设置有盐芯支撑杆,所述盐芯支撑杆的顶端面放有沟槽型盐芯,且盐芯支撑杆的内部为中空结构,周边开设有支撑杆排气槽,所述盐芯支撑杆对应中空结构的内部嵌入有钢丝,且两者为间隙配合,所述沟槽型盐芯的底端对应盐芯支撑杆的位置开设有盐芯定位槽,且沟槽型盐芯的顶表面均匀设置有盐芯增大筋,所述盐芯增大筋之间设置有盐芯沟槽,所述盐芯支撑杆的底端设置有排气吸气管。

6.优选的,所述活塞结构包括沟槽型活塞,所述沟槽型活塞的顶端外侧开设有活塞环槽,且沟槽型活塞的顶端中心开设有活塞燃烧室,所述沟槽型活塞的内部对应活塞燃烧室的下方设置有内冷油腔,所述沟槽型活塞的顶表面设置有活塞顶,所述内冷油腔的顶表面设置有增大筋加大腔,所述活塞燃烧室的内部设置有燃烧室喉口,且活塞燃烧室的底表面设置有燃烧室底。

7.优选的,所述内冷油腔和沟槽型盐芯的形状以及尺寸相适配。

8.优选的,所述沟槽型盐芯和内模通过盐芯支撑杆卡合固定连接。

9.优选的,所述盐芯增大筋和沟槽型盐芯为一体式结构。

10.优选的,所述沟槽型盐芯的主要成分为氯化钠。

11.与现有技术相比,本实用新型的有益效果是:本实用新型的沟槽型盐芯由带有排气槽的盐芯支撑杆进行支撑固定,进行浇铸活塞时,盐芯温度急剧上升,盐芯内部析出的气体会经盐芯支撑杆内部开设的支撑杆排气槽排出,从而减少模具内腔中的气体,进而防止沟槽型活塞产生窝气,降低铝合金活塞废品率;且由沟槽型盐芯制成的内冷油腔的表面积更大,热交换效率更高,可以使沟槽型活塞顶部的活塞环槽以及活塞燃烧室处由燃烧带来的更多的热量被带走,使这几处的温度得到有效降低,从而避免拉缸;筋形散热结构,内腔散热面积加大,热交换效率更高;采用凹凸圆角过渡结构的内冷却腔,保证活塞的强度;筋形结构便于活塞浇注充型,并且不与铝水反应;盐芯水溶冲刷方便,无食盐残留;筋形散热形成的内冷油腔可以更靠近第一环槽、第二环槽、活塞顶部、喉口部位;通过采用盐芯支撑杆排气,降低内冷油腔铝合金活塞的废品废品率。

附图说明

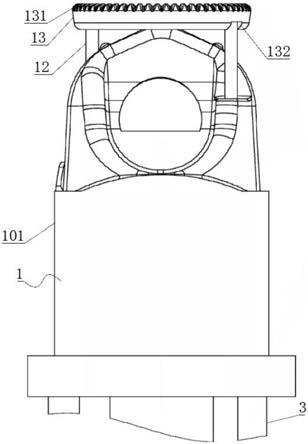

12.图1为本实用新型的盐芯支撑结构正视结构示意图;

13.图2为本实用新型的沟槽型盐芯正视结构示意图;

14.图3为本实用新型的盐芯支撑杆轴侧局部结构示意图;

15.图4为本实用新型的活塞结构竖剖面,内冷油腔透视结构示意图;

16.图5为本实用新型的实施例2沟槽型盐芯竖剖面结构示意图;

17.图6为本实用新型的实施例2活塞结构竖剖面,内冷油腔透视结构示意图;

18.图7为本实用新型的实施例3沟槽型盐芯竖剖面结构示意图;

19.图8为本实用新型的实施例3活塞结构竖剖面,内冷油腔透视结构示意图;

20.图9为本实用新型的沟槽型盐芯受到高温后,内部气体排出路径结构示意图;

21.图10为本实用新型的盐芯支撑结构局部透视结构示意图;

22.图中:1、盐芯支撑结构;101、内模;12、盐芯支撑杆;121、钢丝;122、支撑杆排气槽;13、沟槽型盐芯;131、盐芯增大筋;132、盐芯定位槽;133、盐芯沟槽;2、活塞结构;201、沟槽型活塞;211、活塞顶;202、活塞环槽;203、活塞燃烧室;231、燃烧室喉口;232、燃烧室底;204、内冷油腔;241、增大筋加大腔;3、排气吸气管。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

24.实施例1

25.请参阅图1

‑

图4,以及图9和图10,本实用新型提供如下技术方案:一种活塞内冷油腔成型装置,包括盐芯支撑结构1,所述盐芯支撑结构1包括内模101,所述内模101的顶端设置有盐芯支撑杆12,所述盐芯支撑杆12的顶端面放有沟槽型盐芯13,且盐芯支撑杆12的内部为中空结构,周边开设有支撑杆排气槽122,所述盐芯支撑杆12对应中空结构的内部嵌入有钢丝121,且两者为间隙配合,所述沟槽型盐芯13的底端对应盐芯支撑杆12的位置开设有盐芯定位槽132,且沟槽型盐芯13的顶表面均匀设置有盐芯增大筋131,所述盐芯增大筋131

之间设置有盐芯沟槽133,所述盐芯支撑杆12的底端设置有排气吸气管3。

26.为了使沟槽型活塞201的散热更强,本实施例中,优选的,活塞结构2包括沟槽型活塞201,沟槽型活塞201的顶端外侧开设有活塞环槽202,且沟槽型活塞201的顶端中心开设有活塞燃烧室203,沟槽型活塞201的内部对应活塞燃烧室203的下方设置有内冷油腔204,沟槽型活塞201的顶表面设置有活塞顶211,所述内冷油腔204的顶表面设置有增大筋加大腔241,所述活塞燃烧室203的内部设置有燃烧室喉口231,且活塞燃烧室203的底表面设置有燃烧室底232。

27.为了使内冷油腔204的散热面积更大,本实施例中,优选的,内冷油腔204和沟槽型盐芯13的形状以及尺寸相适配。

28.为了使沟槽型盐芯13便于导入模具内部,本实施例中,优选的,沟槽型盐芯13和内模101通过盐芯支撑杆12中的钢丝121卡合固定连接。

29.为了使盐芯增大筋131具有良好的强度,本实施例中,优选的,盐芯增大筋131和沟槽型盐芯13为一体式结构。

30.为了使沟槽型盐芯13便于清理,本实施例中,优选的,沟槽型盐芯13的主要成分为氯化钠。

31.本实用新型的工作原理及使用流程:本实用新型安装好过后,首先检查本实用新型的安装固定以及安全防护,然后就可以使用了,活塞浇注前,将沟槽型盐芯13通过盐芯定位槽132固定在盐芯支撑杆12上,铝液注满模腔后,铝液将沟槽型盐芯13包覆,铝液冷却成型后,将沟槽型盐芯13用一定压力的水溶化后形成沟槽型活塞201的内冷油腔204,沟槽型盐芯13在制成时经过高温(400

‑

600℃)烘烤,但在浇铸时遇到更高温(700

‑

800℃)的铝液时,沟槽型盐芯13温度急剧上升,组成沟槽型盐芯13的晶粒(沟槽型盐芯13是由可溶性盐晶粒压制而成)间仍会有气体析出,析出的气体会经盐芯支撑杆12内部开设的支撑杆排气槽122排出,从而减少模具内腔中的气体,进而防止沟槽型活塞201产生窝气,降低铝合金活塞废品率;由沟槽型盐芯13制成的内冷油腔204的表面积更大,可以使沟槽型活塞201顶部的活塞环槽202以及活塞燃烧室203处由燃烧带来的更多的热量被带走,使这几处的温度得到有效降低。

32.排气吸气管3,在钢丝121与盐芯支撑杆12的支撑杆排气槽122形成的间隙形成负压,吸走沟槽型盐芯内的气体。

33.图6为内冷油腔204的内侧筋和顶侧筋组合结构,同样可以使用本实用新型方法制作成型。

34.图8为内冷油腔204的只有顶侧筋结构,同样可以使用本实用新型方法制作成型

35.图3为盐芯支撑杆12的一种结构形式,其内孔周边割有一道或一道以上的排气槽。该种结构及排气方法同样适用本实用新型。

36.如图9所示,在不使用排气吸气管3的情况下,仍能通过盐芯支撑杆12将沟槽型盐芯13析出内的气体排出。

37.图9为气体流动原理图,沟槽盐芯受热(温度700

‑

800℃)后,气体析出,由于气体流动通道被排气装置形成负压,在负压的作用下,气体由气体流动方向所示排除型腔,从而解决了铝合金活塞窝气问题。

38.实施例2

39.请参阅图5和图6,本实用新型提供如下技术方案:

40.为了使沟槽型盐芯13的形状具有多样性,本实施例中不同于实施例1之处在于,优选的,盐芯增大筋131从沟槽型盐芯13的顶表面延伸至沟槽型盐芯13的内侧。

41.实施例3

42.请参阅图7和图8,本实用新型提供如下技术方案:

43.为了使沟槽型盐芯13的形状具有多样性,本实施例中不同于实施例1之处在于,优选的,盐芯增大筋131均匀设置在沟槽型盐芯13的顶表面。

44.本文件所描述的具体实施例仅仅是对本实用新型精神举例说明,对于本领域的普通技术人员而言,在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、补充、替换或类似变型,但并不会偏离本实用新型的精神或超越所附权利要求所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1