一种等离子弧雾化法制备超细粉末的装置的制作方法

1.本实用新型涉及粉末制备技术领域,更具体地说它涉及一种等离子弧雾化法制备超细粉末的装置。

背景技术:

2.粉末作为一种重要的工业原料,可广泛应用于汽车、国防、电子、冶金、航空航天等领域。随着粉末制备工艺的不断改进以及粉末加工烧结等工艺的不断优化,高性能粉末的制备成为一种迫切需要。

3.目前,对于大颗粒粉末制备,工业上普遍应用的是雾化法,该方法具有生产效率高、设备简单等优点。在众多雾化方法中,水雾化和气雾化法的应用最为广泛,即利用高压气体或高压液体以高流速撞击于熔融金属液流上,迅速低将熔融金属雾化成粉末的技术。雾化法发展至今已经有约一百年历史,通过不断优化喷嘴结构、提高雾化介质流速和压力、提高冷凝速度等,雾化法在技术上已经发展得非常成熟,其制备粉末粒径允许分布在20

‑

300μm,但粒径分布较宽,小粒径粉末占比极低。

4.而对于纳米粉末的制备,工业上普遍应用的是气相法,即利用一定能量使得固体汽化,再通过化学反应或物理变化等过程使其最终成为纳米粉末。通过该种方法制备的纳米粉末,其粒径分布在10

‑

100nm之间。

5.由此可见,目前的粉末制备技术所制得的粉末在粒径分布上存在一个空白,即1

‑

20μm的超细粉末很难获得。而根据粉末成型原理,在粉末压制成型之前,需要将不同粒度的粉末颗粒进行混合,尤其是需要调整粉末中颗粒的尺寸比例,将小颗粒填充至大颗粒的间隙,以提高其松装密度,从而有利于粉末后续的压制、烧结等。根据粉末自由填充的基本理论,如果颗粒尺寸比为7:1,则充分混合后的粉末具有较高的松装密度。因此粒径在1

‑

20μm的粉末制备显得非常重要,若其可以大规模工业生产并应用至材料领域,将大幅度提升材料机械性能、电特性等各方面性能。

6.在现有技术中,为了获得超细粉末,会首先将原料制成极细的丝或大粒径的颗粒,再利用等离子弧的高温特性直接将丝状原料气化,进一步冷却获得粉末。

7.另外,公告号为cn209288280u 的中国专利公开了一种高熔点金属雾化制粉方法,在熔融原料后利用加热保温装置为熔融液体进行加热保温。

8.但是上述的两种方式虽然均利用了等离子弧的高温作用,且高温蒸发获得的粉末粒径保持在纳米级别,同样未达到满足工业化制备1

‑

20μm的粉末的需求;且上述第一种方法仅适用于延展性较好的、可拉成丝的且沸点较低的金属或合金,送料有限;上述第二种方法具有生产制造成本高的问题,使得现有的技术难以达到工业化制备要求,有待改进。

技术实现要素:

9.针对现有技术存在的不足,本实用新型的目的在于提供一种等离子弧雾化法制备超细粉末的装置,该等离子弧雾化法制备超细粉末的装置具有工业化生产并获得粒径1

‑

20

μm的超细粉末的效果。

10.为实现上述目的,本实用新型提供了如下技术方案:

11.一种等离子弧雾化法制备超细粉末的装置,包括雾化罐,所述雾化罐的顶部设置有熔融保温炉,所述熔融保温炉的底部设置有导液管,所述导液管将所述熔融保温炉内的熔融液体以液注的形式向所述雾化罐内导入,并在导入雾化罐内时形成液滴;所述雾化罐的侧壁上设置有等离子雾化喷枪系统以及位于所述等离子雾化喷枪系统下端的冷却气入口,所述等离子雾化喷枪系统的端部形成有用于朝向所述液滴并将所述液注加热击碎的等离子弧,所述冷却气入口用于将击碎的液滴瞬间冷却并形成粉末。

12.通过采用上述技术方案,熔融保温炉中被熔融的液体通过导液管进入雾化罐中时,在导液管内形成液注,并在离开导液管进入雾化罐内时形成液滴,再在等离子雾化喷枪系统产生的等离子弧的作用下被击碎成超细液滴后,由冷却气冷却并形成粒径小于20μm的超细粉末;进而通过等离子弧的超音速和高温特性,在显著提高雾化介质温度的同时,增加其动能,从而实现提高雾化效率、降低粉末平均粒径以及缩小粉末粒径分布的效果;使得该等离子弧雾化法制备超细粉末的装置具有填补粉末制备中对于粒径1

‑

20μm粉末工业化生产的空白、拓展粉末制备领域中对于原材料选择以及实现金属与非金属超细粉末的制备的效果。

13.本实用新型进一步设置为:所述雾化罐的下端设置有位于底部的收粉筒以及位于所述收粉筒上端且用于收集粒径低于20μm的粉末的布袋收集器。

14.通过采用上述技术方案,收粉筒用于将粒径较大并经重力下降后的颗粒粉末回收,而粒径较小且粒径低于20μm的粉末通过布袋收集器回收,以达到进一步提升超细粉末制备效率与精度的目的。

15.本实用新型进一步设置为:所述冷却气入口为冷却气循环入口,所述布袋收集器与所述冷却气循环入口连通,且所述雾化罐与所述布袋收集器之间设置有冷却气循环出口;所述布袋收集器与所述冷却气循环入口之间设置有高压气循环系统。

16.通过采用上述技术方案,高压气循环系统驱动冷却气在雾化罐中循环使用,在进一步降低工业生产成本的同时,通过冷却气将粒径低于20μm的粉末从雾化罐内带出,并经布袋收集器收集,以有效提升粉末的收集效率。

17.本实用新型进一步设置为:所述冷却气循环入口设置有两个,两个所述冷却气循环入口呈左右对称且均与所述高压气循环系统连接。

18.通过采用上述技术方案,显著提升经过击碎的液滴在冷却作用下成为粉末的效率,并使得获得的粉末具备规则的结构。

19.本实用新型进一步设置为:所述导液管的外侧设置有保温材料;所述导液管的直径为1

‑

20mm,所述保温材料的厚度为10

‑

200mm。

20.通过采用上述技术方案,稳定控制液注的温度和直径,以达到提升粉末制备效果的目的。

21.本实用新型进一步设置为:所述等离子雾化喷枪系统设置有至少两个且呈等弧度周向分布于所述雾化罐周围。

22.通过采用上述技术方案,多个等离子雾化喷枪系统相互协同对进入雾化罐内的液滴进行进一步的加热击碎,以实现显著提升粉末制备效果的目的。

23.本实用新型进一步设置为:所述等离子雾化喷枪系统设置有2

‑

8个,且所述等离子雾化喷枪系统与所述雾化罐侧壁垂直角度为30

‑

90

°

。

24.通过采用上述技术方案,使得多个等离子雾化喷枪系统相互协同;并对进入雾化罐内的液滴进行进一步的有效的加热击碎作业,以实现显著提升粉末制备效果的目的。

25.本实用新型进一步设置为:所述等离子雾化喷枪系统端口至所述导液管底部的距离为1mm以上;所述等离子雾化喷枪系统采用氮气、氢气、氩气、氦气或水蒸气作为工质气体;且所述等离子雾化喷枪系统的功率为5

‑

100kw。

26.通过采用上述技术方案,实现有效获得粒径1

‑

20μm的超细粉末的效果。

27.本实用新型进一步设置为:所述雾化罐的直径与高度比为1:1

‑

8。

28.通过采用上述技术方案,使得该等离子弧雾化法制备超细粉末的装置具有工业化生产并获得粒径1

‑

20μm的超细粉末的效果。

29.本实用新型进一步设置为:所述液注的温度的高于原材料熔点100

‑

1500℃;且所述高压气循环系统中的冷却气为氮气、氩气或氦气。

30.通过采用上述技术方案,使得该等离子弧雾化法制备超细粉末的装置具有工业化生产并获得粒径1

‑

20μm的超细粉末的效果。

31.综上所述,本实用新型具有以下有益效果:通过熔融保温炉对原材料进行熔融保温,且控制温度为原材料熔点以上100至1500℃;进而在导液管将熔融保温炉内的熔融液体倒入雾化罐内后;等离子雾化喷枪系统与冷却气循环入口相互配合,以获得粒径1

‑

20μm的超细粉末,进而在收粉筒收集较大粒径的粉末的同时,超细粉末在冷却气的作用下通过冷却气循环出口进入布袋收集器内,实现显著提升粉末制备效率的目的,使得该等离子弧雾化法制备超细粉末的装置具有工业化生产并获得粒径1

‑

20μm的超细粉末的效果。

附图说明

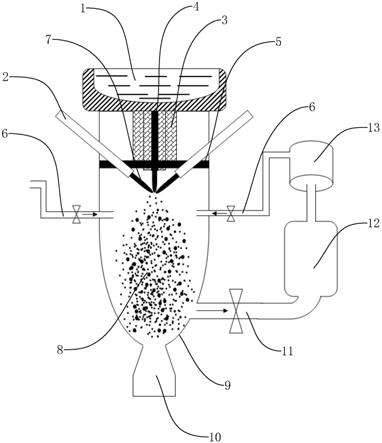

32.图1是本实施例的结构示意图。

33.附图标记说明:1、熔融保温炉;2、等离子雾化喷枪系统;3、导液管;4、液注;5、雾化隔层;6、冷却气循环入口;7、等离子弧;8、粉末;9、雾化罐;10、收粉筒;11、冷却气循环出口;12、布袋收集器;13、高压气循环系统。

具体实施方式

34.为使本实用新型的技术方案和优点更加清楚,以下将结合附图对本实用新型作进一步详细说明。

35.需要说明的是,在本技术中所指出的等离子雾化喷枪系统2,为由产生等离子弧7所需的等离子弧7发生器、供水系统、供电系统和供气系统组成,以达到提供雾化所需的等离子弧7的目的;且在本技术中,为了实现通过等离子弧7获得所需粒径的粉末8,需要有效控制等离子弧7对熔融液体的加热击碎效果;同时结合对熔融液体的形态控制以及温度控制,实现有效的粉末8获取与回收。

36.实施例一

37.如图1所示,一种等离子弧雾化法制备超细粉末的装置,包括雾化罐9。雾化罐9的直径与高度比为1:2。雾化罐9用于直接获得所需粒径的粉末8,以达到工业化生产粒径1

‑

20

μm粉末8的目的。

38.需要提及的是,在雾化罐9的顶部设置有熔融保温炉1,金属或非金属材料在熔融保温炉1内呈熔融状态,且经过保温后的熔融液体温度高于原材料熔点100℃以上。为了节约能源并达到有效获取所需粒径的粉末8的目的,控制熔融液体温度高于原材料熔点120℃、200℃、300℃至1500℃均可。在熔融保温炉1的底部设置有导液管3。导液管3将熔融保温炉1内的熔融液体以液注4的形式向雾化罐9内导入,相应的,液注4的温度高于原材料熔点100

‑

1500℃,以实现有效工业化生产粒径1

‑

20μm粉末8的效果。在导液管3的外侧设置有保温材料。且导液管3的直径为1mm,保温材料的厚度为20mm,以实现稳定控制液注4的温度以及提升粉末8制备效果的目的。

39.在液注4经导液管3导入雾化管内时,脱离导液管3的液注4形成液滴,呈第一分散形态;

40.在雾化罐9的侧壁上设置有等离子雾化喷枪系统2以及位于等离子雾化喷枪系统2下端的冷却气入口。等离子雾化喷枪系统2至导液管3底部的距离为1mm;且在等离子雾化喷枪系统2的端部形成有用于朝向液滴,并将液滴加热击碎的等离子弧7,以使得经过等离子弧7加热击碎的液滴形成第二分散形态;

41.在形成第二分散形态的液滴受重力影响下落时,经冷却气入口处的冷却气冷却,将击碎呈第二分散形态的液滴瞬间冷却并形成所需的粉末8。

42.如图1所示,雾化罐9内设置有雾化隔层5,等离子雾化喷枪系统2与导液管3均安装在雾化隔层5上方。在该装置的使用过程中,熔融保温炉1中被熔融的液体通过导液管3进入雾化罐9中时,在导液管3内形成液注4,并在离开导液管3进入雾化罐9内时形成液滴,再在等离子雾化喷枪系统2产生的等离子弧7的作用下被击碎成超细液滴后,由冷却气冷却并形成粒径小于20μm的超细粉末8;进而通过等离子弧7的超音速和高温特性,在显著提高雾化介质温度的同时,增加其动能,从而实现提高雾化效率、降低粉末8平均粒径以及缩小粉末8粒径分布的效果;使得该等离子弧7雾化法制备超细粉末8的装置具有填补粉末8制备中对于粒径1

‑

20μm粉末工业化生产的空白、拓展粉末8制备领域中对于原材料的选择以实现金属与非金属超细粉末8的制备的效果。

43.为了进一步提升超细粉末8制备效率与精度,在雾化罐9的下端设置有位于底部的收粉筒10以及位于收粉筒10上端且用于收集粒径低于20μm的粉末8的布袋收集器12。收粉筒10用于将粒径较大并经重力下降后的颗粒粉末8回收,而粒径较小且粒径低于20μm的粉末8通过布袋收集器12回收,以使得获得的粉末8中,粒径较大的粉末8通过收粉筒10收集,粒径较小的粉末8通过布袋收集器12收集,具有分离难度低以及适于工业化生产的效果。

44.如图1所示,冷却气入口为冷却气循环入口6,布袋收集器12与冷却气循环入口6连通,且雾化罐9与布袋收集器12之间设置有冷却气循环出口11。与此同时,在布袋收集器12与冷却气循环入口6之间设置有高压气循环系统13。因此,高压气循环系统13驱动冷却气在雾化罐9中循环使用,在进一步降低工业生产成本的同时,通过冷却气将粒径低于20μm的粉末8从雾化罐9内带出,并经布袋收集器12收集,进而有效提升粉末8的收集效率。

45.需要说明的是,冷却气循环入口6设置有两个。且两个冷却气循环入口6呈左右对称且均与高压气循环系统13连接,进而实现显著提升经过击碎的液滴在冷却作用下成为粉末8的效率的效果,并使得获得的粉末8具备规则的结构。

46.为了实现显著提升粉末8制备效果的目的,等离子雾化喷枪系统2设置有至少两个且呈等弧度周向分布于雾化罐9周围。因此,将使得多个等离子雾化喷枪系统2相互协同对进入雾化罐9内的液滴进行进一步的加热击碎,进而在冷却气冷却形成粉末8时,获得所需的粒径为1

‑

20μm的粉末8。而等离子雾化喷枪系统2与雾化罐9侧壁垂直角度为30

‑

90

°

,且在本实施例中为30

°

。等离子雾化喷枪系统2设置有2个,以使得2个等离子雾化喷枪系统2相互协同;并对进入雾化罐9内的液滴进行进一步的有效的加热击碎作业。

47.需要说明的是,在等离子雾化喷枪系统2中采用氮气、氢气、氩气、氦气或水蒸气作为工质气体;且在本实施例中,工质气体为氮气。且等离子雾化喷枪系统2的功率为5kw。高压气循环系统13中的冷却气为氮气、氩气或氦气,且在本实施例中,冷却气为氮气。以使得该等离子弧7雾化法制备超细粉末8的装置具有工业化生产并获得粒径1

‑

20μm的超细粉末8的效果。

48.实施例二

49.实施例二与实施例一的不同在于,实施例二中的等离子雾化喷枪系统2设置有5个,且等离子雾化喷枪系统2与雾化罐9侧壁垂直角度为60

°

。

50.实施例三

51.实施例三与实施例一的不同在于,实施例三中的等离子雾化喷枪系统2设置有8个,且等离子雾化喷枪系统2与雾化罐9侧壁垂直角度为90

°

。

52.实施例四

53.实施例四与实施例一的不同在于,实施例四中的等离子雾化喷枪系统2采用氩气作为工质气体;且等离子雾化喷枪系统2的功率为50kw。

54.实施例五

55.实施例五与实施例一的不同在于,实施例五中的等离子雾化喷枪系统2采用氦气作为工质气体;且等离子雾化喷枪系统2的功率为100kw。

56.实施例六

57.实施例六与实施例一的不同在于,实施例六中的等离子雾化喷枪系统2至所述导液管3底部的距离为10mm。

58.实施例七

59.实施例七与实施例一的不同在于,实施例七中的等离子雾化喷枪系统2至所述导液管3底部的距离为20mm。

60.实施例八

61.实施例八与实施例一的不同在于,实施例八中的雾化罐9的直径与高度比为1:5。

62.实施例九

63.实施例九与实施例一的不同在于,实施例九中的雾化罐9的直径与高度比为1:8。

64.实施例十

65.实施例十与实施例一的不同在于,实施例十中的导液管3的直径为10mm,保温材料的厚度为100mm。

66.实施例十一

67.实施例十一与实施例一的不同在于,实施例十一中的导液管3的直径为20mm,保温材料的厚度为150mm。

68.综上,本技术通过熔融保温炉1对原材料进行熔融保温,且控制温度为原材料熔点以上100至1500℃;进而在导液管3将熔融保温炉1内的熔融液体倒入雾化罐9内后;等离子雾化喷枪系统2与冷却气循环入口6相互配合,以获得粒径1

‑

20μm的超细粉末8,进而在收粉筒10收集较大粒径的粉末8的同时,超细粉末8在冷却气的作用下通过冷却气循环出口11进入布袋收集器12内,实现显著提升粉末8制备效果的目的,使得该等离子弧7雾化法制备超细粉末8的装置具有工业化生产并获得粒径1

‑

20μm的超细粉末8的效果。

69.以上所述仅为本实用新型的优选实施例,本实用新型的保护范围并不仅仅局限于上述实施例,但凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干修改和润饰,这些修改和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1