智能钢芯轴高频淬火机的制作方法

1.本实用新型涉及钢轴淬火处理设备,特别涉及一种智能钢芯轴高频淬火机。

背景技术:

2.纺织、印刷印染、造纸、农机、水务船舶机械等领域都会用到钢轴,钢轴制造领域机械轴类零件的淬火处理虽然很普及,但是,淬火处理零件的直径大小和零件长度存在较大局限。往往能装夹大直径零件的淬火设备,不能装夹小直径零件,装夹小直径不能装夹大直径,长短形状零件的淬火处理也始终存在相同困难。

技术实现要素:

3.为了弥补以上不足,本实用新型提供了一种智能钢芯轴高频淬火机,该智能钢芯轴高频淬火机能够适应不同直径、不同长短形状零件的淬火处理,解决了大小不同直径零件的装夹困难问题。

4.本实用新型为了解决其技术问题所采用的技术方案是:一种智能钢芯轴高频淬火机,包括机座、第一跑车、跑车驱动装置、升降箱、升降驱动装置、高频机、冷却装置、左立板、右立板、主动托轮、从动托轮、旋转驱动装置和控制系统,所述左立板固定安装于机座上,右立板能够朝向左立板方向移动的安装于机座上,主动托轮能够转动的安装于左立板上,从动托轮能够转动的安装于右立板上,钢芯工件两端能够托持于主动托轮和从动托轮上,旋转驱动装置驱动主动托轮旋转,第一跑车能够沿钢芯工件转轴向移动的安装于机座上,跑车驱动装置驱动第一跑车移动,升降箱能沿纵向升降的安装于第一跑车上,升降驱动装置驱动升降箱升降运动,高频机安装于升降箱内,高频机的发热圈能够套设于钢芯工件外侧,冷却装置能够对钢芯工件喷水冷却,控制系统控制跑车驱动装置、升降驱动装置、旋转驱动装置、高频机和冷却装置运行。

5.对工件进行淬火处理时,只需将工件转轴两端放置在主动托轮和从动托轮上,由于右立板可以左右移动,可以适应不同工件长度的托持支撑,由第一跑车带动高频机进给运动,将发热圈套在工件转轴上进行加热,高频机高度可以由升降箱升降进行调节,适应不同工件直径,使得发热圈与工件同轴正对套装,工件加热的同时以及加热完成后通过冷却装置对工件进行喷水冷却淬火,该设备实现了对不同长度和不同直径工件的淬火,通用性高,智能化调节,避免了人工操作,节省了人工,无需多种治具进行定位,降低了工件表面处理成本。

6.作为本实用新型的进一步改进,所述左立板和右立板下端分别沿水平方向间隔的设有两个定心孔,左立板和右立板上端分别与各个定心孔一一对应的设有两组变位孔,每组变位孔为沿弧形路径间隔的分布的至少两个,且所述弧形路径与定位孔同心设置,还设有四个变位板,各个变位板下端分别与一个定位孔铰接相连,各个变位板上端分别与各定位孔对应的一个变位孔连接,所述主动托轮和从动托轮分别一一对应的安装于各个变位板上。

7.变位板上端与多个变位孔611根据不同钢轴工件直径选孔连接,实现直径不同的多规格工件装夹。

8.作为本实用新型的进一步改进,所述旋转驱动装置包括旋转电机、电机输出轮和传动带,所述旋转电机固定安装于左立板下方侧壁上,传动带将电机输出轮和主动托轮串装传动。工件转轴搁置在左右立板之上的主动托轮和从动托轮66上,工件随主动托轮转动而转动。

9.作为本实用新型的进一步改进,所述右立板上还设有定位挡轮,定位挡轮能够与工件的转轴圆周方向能够转动且轴向止动的定位。实现工件转轴向定位,避免其旋转过程中脱离主动托轮和从动托轮。

10.作为本实用新型的进一步改进,所述跑车驱动装置包括丝杠、丝母和跑车电机,所述丝杠轴向止动且圆周方向能够转动的安装于机座上,丝母螺接套设于丝杠上,丝杠与跑车电机连接,第一跑车底面固定设有连接盒,连接盒与丝母固连,所述机座上还设有沿钢芯工件转轴向延伸的导轨,第一跑车下端固定装有滑块,滑块与导轨套装后将第一跑车托举固定。

11.作为本实用新型的进一步改进,还设有第二跑车,第二跑车上安装有滑轮挡轮,第二跑车上的滑轮挡轮能够沿钢芯工件转轴向向左立板方向滚动,右立板固定安装于第二跑车上,第二跑车上还设有能够与机座固定连接的连接件。第二跑车实现右立板沿钢芯工件转轴向双向移动,调节与左立板之间的距离,进而适应不同长度的钢芯工件的托持。

12.作为本实用新型的进一步改进,所述升降箱在钢芯工件水平径向两侧还螺接有调节螺钉,所述调节螺钉端部紧抵高频机两相对侧壁上,升降箱底面上还设有沿钢芯工件水平径向方向延伸的导向板,高频机能够在导向板上滑动。通过调节两个调节螺钉实现对高频机在水平面上进行微调,使其上的发热圈与钢芯工件同轴正对。

13.作为本实用新型的进一步改进,所述升降驱动装置包括气缸座和气缸,所述第一跑车底面固定安装气缸座,气缸座上连接气缸,气缸活塞杆与升降箱下侧相连,升降箱四周设有升降滑轮,所述升降滑轮能够沿第一跑车纵向侧壁滚动。气缸将升降箱托举定位,实现高频机高度调节,使其在高度方向上与钢芯工件同轴正对。

14.作为本实用新型的进一步改进,所述冷却装置包括水盆、冷却水箱和水管,所述水盆上设有连接焊接,连接焊架与机座固定连接,冷却水箱通过水管与水盆连通,高频机上设有冷却水喷头,水盆给所述冷却水喷头供水。

15.作为本实用新型的进一步改进,所述机座由上下两层管杆组成,下层设有两长一短共三根纵向杆件,上层设有相互平行的两长两短四根横向杆,左立板固定安装于上侧的长横向杆中段,右立板设于上层的横向长杆的右段上,还设有控制屏,所述控制屏与控制系统电性连接通信。通过控制屏输入加工参数,方便控制和调整加工工艺。

16.本实用新型的有益技术效果是:本实用新型通过能够左右滑动的第二跑车带动右立板左右移动来适应不同长度工件的托持,通过升降箱高度升降运动来适应不同直径工件的发热圈套装,还通过调节螺钉对高频机在水平面上前后位置调节,使得发热圈与工件转轴同心调节,本实用新型结构简单,操作便捷,智能化控制,与热处理炉相比装夹工件具有张合调整功能,适合多种工件的直径长度和多种圆柱轴台的热处理淬火;大工件空间利用率高,受空间限制机率很小;零件可以局部升温,解决了操作者炉前烘烤的难耐;工件可以

瞬间淬火,加热节电 25%;工件升温块,工作效率提高55%。

附图说明

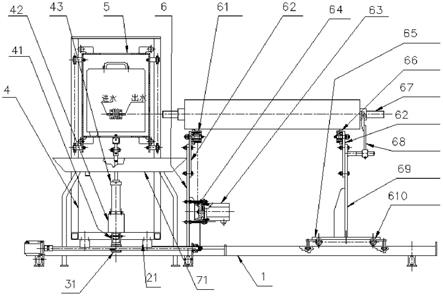

17.图1为本实用新型的主视图;

18.图2为本实用新型俯视图;

19.图3为本实用新型右视图;

20.图4为本实用新型局部后视图。

具体实施方式

21.实施例:一种智能钢芯轴高频淬火机,包括机座、第一跑车、跑车驱动装置、升降箱、升降驱动装置、高频机、冷却装置、左立板、右立板、主动托轮、从动托轮、旋转驱动装置和控制系统,其中:

22.机座1由上下两层杆管组成,底层纵向杆分两长一短共三件,上层横向杆分两长两短相互平行的四件;

23.跑车驱动装置包括丝杠3、丝母31和跑车电机33。

24.所述机座的横向短杆上固定安装导轨2,滑块21与导轨套装。两件连接板32分别与两件纵向短杆固定,左边的连接板安装跑车电机33。右边的连接板与丝杠3的轴承套装,丝母31与丝杠螺接套装;第一跑车4下端与滑块21连接,连接盒41固定在跑车底部的中间位置,连接盒下面与丝母31连接。

25.升降驱动装置包括气缸座42和气缸43。

26.跑车底部的上面与连接盒41上下对应处固定气缸座42,气缸座上装气缸43,气缸43的活塞杆与升降箱5连接。

27.升降箱5的四周设置升降滑轮53,通过滑轮将升降箱套装在跑车4当中作升降运动。高频机54塞装在升降箱5内,升降箱5内固定设有导向板51,高频机与导向板51间隙嵌入式连接。升降箱两侧螺接设置燕尾状调节螺钉52,调节螺钉52端部顶紧高频机两侧壁,高频机54上装有发热圈55;

28.机座1的横向杆上固定左立板6,且左立板与中间的纵向杆上下对正。第二跑车65上设置滑轮挡轮610,第二跑车65 安放在机座1的长横杆上作朝向左立板方向的往返运动。第二跑车65上面固定右立板69;左立板6和右立板69上端分别设置两组沿弧形路径间隔排列的若干个变位孔611,左立板6 和右立板69下端分别设置了两个定心孔612,且定心孔和与其对应的变位孔排列的弧形路径同心。四件变位板62下端分别与四处定心孔连接,变位板62上端可在四组多个变位孔611 中选孔连接;左立板6下方安装了旋转电机63,左立板上变位板62的顶端能够转动的安装主动托轮61,右立板上变位板 62的顶端能够转动的安装从动托轮66,旋转电机的电机输出轮64通过传动带613和主动托轮串装传动。钢芯工件的转轴 67搁置在主动托轮61和从动托轮66上,定位挡轮68固定在右立板69上端,定位挡轮68与钢芯工件的转轴轴向止动且圆周方向能够转动的定位;紧靠左立板6还设置有给高频机上冷却水喷头供水的水盆71,水盆的连接焊架与地面固定,在方便操作的机座1附近,设置了控制屏72,控制屏与控制系统通信,用于输入加工参数数据。在左立板6和右立板69前方地面的空位处,分别排列了高频机的电柜73和冷却水箱74,冷却水箱与水盆71水管贯通。

29.使用前,首先根据工件转轴形状调整基本位置:

30.a、调整第二跑车65,使其位置符合工件长度;

31.b、调整变位板62上端位置,使两主动托轮和两从动托轮距离符合工件转轴67直径;

32.c、调整燕尾状调节螺钉52,使高频机上发热圈55位于两个主动托轮之间;

33.d、调整气缸43高度,使发热圈55符合工件转轴的高度;

34.然后根据图纸要素输入控制屏信息:

35.(1)、根据工件转轴直径,设定符合淬火硬度的加热温度;

36.(2)、设置冷却水起止时间;

37.(3)、根据工件转轴直径,设定高频机电流;

38.(4)、调整高频机的温度传感器使感应开关对应加热位置,适时检测工件转轴加热温度。

39.淬火工艺步骤:

40.1.将工件转轴67安装到工件上用于将工件定位,手动点击控制屏72,查验与发热圈55的套装位置;

41.2.一键启动旋转电机63,传动带带动主动托轮61和工件转轴67转动;

42.3.跑车电机33启动,丝母带动跑车4在导轨上移向设定位置;

43.4.高频机54以及发热圈55随跑车同步移动,并且发热圈55套装到工件转轴67的设定位置;

44.5.高频机按设定时长加热工作,发热圈55渐红,加热圈加热状态下,冷却装置喷水冷却与高频加热同步进行,随跑车同步运动实施淬火;

45.6.加热淬火到位后行走和加热暂停,冷却喷水继续,按设定时长喷水停止;

46.7.跑车带动加热圈退出,断电停机,淬火完成;

47.8.拆卸工件转轴,第二工件作淬火准备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1