一种改性的物性重构钢渣微粉制备装置

1.本实用新型属于冶金渣资源综合循环利用领域,具体涉及一种改性的物性重构钢渣微粉制备装置。

背景技术:

2.现有技术中,随着钢铁产量不断攀升,相应排出的钢渣量也持续增加。2019年中国大陆粗钢产量为9.963亿吨,占全球粗钢产量的 53.3%,居全球首位。每吨转炉钢约产出15%的钢渣,每年钢渣量约为1.2亿吨,据不完全统计截止到2019年底累积堆存量超18亿吨,而目前中国钢渣的有效利用率仅为30%左右,既浪费资源、大量占用耕地又造成环境污染。

3.钢铁冶炼内循环和制备建材是当前钢渣转化利用的两个主要途径:冶金内循环利用过程钢渣中有害磷元素容易在高炉富集,增加炼钢过程脱磷压力,且渣中富磷相(p2o5)在高温煅烧过程易与碱性金属氧化物结合制备磷酸盐相,严重影响钢渣基材料力学性能。

4.转炉炼钢过程之中产生大量的高温熔融钢渣,温度高达约 1600℃,渣比热容约为1.2j/(kg

·

℃),每吨渣含有的显热大约相当于 50

‑

70kg标准煤完全燃烧后所产生的热量。如果能将这部分熔渣的显热进行回收,节能总量将达到600万吨标准煤。由于成本问题钢渣显热利用率很低,造成了热能的巨大浪费,充分利用钢渣的显热,对实现资源和能源的高效利用、降低钢铁企业的节能降耗具有重要意义。

技术实现要素:

5.本实用新型的目的是提供一种改性后的物性重构钢渣微粉制备装置,以解决现有技术中存在的上述问题。

6.本实用新型提供一种改性的物性重构钢渣微粉制备装置,包括填料室、离心外场碳化炉、余热回收系统、回收磷粉系统和粉磨

‑

磁选多力场耦合调控装置;其中所述离心外场碳化炉包括进料斗、出料口和挡料板,所述进料斗与所述填料室连接,所述出料口与所述余热回收系统连接;所述余热回收系统分别与所述回收磷粉系统和粉磨

‑

磁选多力场耦合调控装置连接,所述粉磨

‑

磁选多力场耦合调控装置包括进料斗、剪切力场系统、接料滑道和电磁滚筒磁选机。

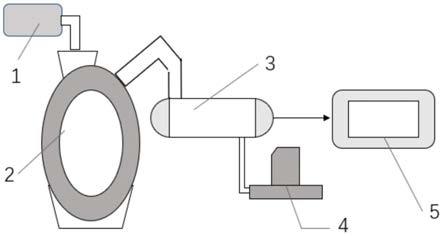

7.进一步地,所述进料斗与所述剪切力场系统连接。

8.进一步地,所述剪切力场系统包括出料连接板和破碎齿。

9.进一步地,所述电磁滚筒磁选机设有磁性物质接料盘、非磁性物质接料盘及皮带轮。

10.进一步地,所述出料连接板与所述电磁滚筒磁选机连接。

11.进一步地,所述皮带轮与所述接料滑道连接;所述接料滑道与所述磁性物质接料盘和非磁性物质接料盘连接。

12.进一步地,所述挡料板设置于所述离心外场碳化炉内部,用于搅拌钢渣、还原剂、

添加剂和粘结剂混合制成的混合料。

13.进一步地,所述电磁滚筒磁选机的磁场强度为1000~1500mt, mt是磁通单位,表示毫特斯拉。

14.本实用新型的有益效果

15.本实用新型的改性后的物性重构钢渣微粉制备装置,具有如下有益效果:

16.1.利用离心外场增大反应界面,加速钢渣物相重构和元素迁移动力学,采用多力场耦合调控实现多组份高效分离。

17.2.本实用新型制备的改性的物性重构钢渣微粉,不仅作为二次能源得以利用,变废为宝,而且为杜绝废渣占地,治理环境污染创造了条件,对废渣循环利用及节约能源具有重要意义。

18.3.改性的物性重构钢渣微粉作为高炉的去粘剂,利用改性的物性重构钢渣中含有的氧化亚铁feo,使高炉内部难以流动的粘稠状态的渣层变得流畅、易于滴下,从而使高炉风口回旋区外围的渣层厚度变薄,高炉内部的透气性提高,由于高炉透气性改善,焦炭用量减少,所以可以降低成本。

附图说明

19.图1为发明改性后的物性重构钢渣微粉制备装置结构示意图;

20.图2为本实用新型的离心外场碳化炉的装置结构示意图;

21.图3为本实用新型的粉磨

‑

磁选多力场耦合调控装置结构示意图。

22.图中:1

‑

填料室,2

‑

离心外场碳化炉,201

‑

进料斗,202

‑

挡料板, 203

‑

炉身,204

‑

熔渣混合料,205

‑

出料口,3

‑

余热回收系统,4

‑

回收磷粉系统,5

‑

粉磨

‑

磁选多力场耦合调控装置,501

‑

进料斗,502

‑

剪切力场系统,503

‑

磁性物质接料盘,504

‑

出料连接板,505

‑

皮带轮,506

‑ꢀ

非磁性物质接料盘,507

‑

接料滑道,508

‑

电磁滚筒磁选机,509

‑

破碎齿。

具体实施方式

23.为了更好的理解本实用新型的技术方案,本

技术实现要素:

包括但不限于下文中的具体实施方式,相似的技术和方法都应该视为本实用新型保护的范畴之内。为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

24.应当明确,本实用新型所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

25.在本实用新型实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本实用新型。在本实用新型实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

26.由图1

‑

图3所示,本实用新型提供了一种改性后的物性重构钢渣微粉制备装置。该制备装置包括填料室1、离心外场碳化炉2、余热回收系统3、回收磷粉系统4、粉磨

‑

磁选多力场耦合调控装置5;其中所述离心外场碳化炉2包括进料斗201、出料口205、挡料板202,进料斗201与填料室1连接,出料口205与余热回收系统3连接;所述余热回收系统3分别与回收磷

粉系统4和粉磨

‑

磁选多力场耦合调控装置5连接。钢渣、还原剂、添加剂和粘结剂混合制成混合料204,通过填料室1向离心外场碳化炉的进料斗201中加入,经过离心外场碳化炉2的碳热还原反应,得到高温下的初步改性的物性重构钢渣,将该高温下的初步改性的物性重构钢渣由出料口205输送到与其连接的余热回收系统3中进行余热回收,其中高价态磷向单质磷转化,最终磷转化为磷蒸汽在与余热回收系统3连接的回收磷粉系统4中挥发提取,从而得到冷却后的含有fe和fe3o4及feo的改性的物性重构钢渣。

27.粉磨

‑

磁选多力场耦合调控装置5包括进料斗501、剪切力场系统 502、接料滑道507、电磁滚筒磁选机508。所述进料斗501与剪切力场系统502连接;所述剪切力场系统502设有出料连接板504、破碎齿509;所述出料连接板504与电磁滚筒磁选机508连接,所述电磁滚筒磁选机508设有磁性物质接料盘503和非磁性物质接料盘506及皮带轮505;所述皮带轮505与接料滑道507连接;所述接料滑道507 与磁性物质接料盘503连接。将含有fe和fe3o4及feo的改性的物性重构钢渣由进料斗501进入到粉磨

‑

磁选多力场耦合调控装置5中进行处理,其中,改性的物性重构钢渣首先进入剪切力场系统502中,由该系统中设置的破碎齿509对改性的物性重构钢渣采用立磨加超细球磨两段技术进行剪切、粉磨,得到改性的物性重构钢渣微粉,将该微粉由出料连接板504输送至电磁滚筒磁选机508中进行磁选,采用高梯度磁选技术将微粉中的低价态铁组分进行高效分离,再经过皮带轮505的传送,将其中的非磁性的微粉输送到非磁性物质接料盘 506中,含有强磁性的fe和fe3o4的微粉则通过接料滑道507输送到磁性物质接料盘503中,通过上述处理,去除了其中的强磁性的fe 和fe3o4物质,最终在非磁性物质接料盘506中得到含有大量feo的改性的物性重构钢渣微粉。

28.优选地,离心外场碳化炉2的炉身203内部设有挡料板202用于混合料204的搅拌。

29.应用本实用新型的制备改性的物性重构钢渣微粉的方法,包括如下步骤:

30.(1)将钢渣、还原剂、添加剂和粘结剂混合制成混合料,通过填料室向离心外场碳化炉中加入混合料,采用离心外场强化碳热还原方式,使钢渣中高价态弱磁性铁fe2o3向低价态铁feo和fe3o4及铁单质fe转化、以及高价态磷p2o5向单质磷p转化,得到高温的初步改性的物性重构钢渣;

31.(2)将所述高温的初步改性的物性重构钢渣装入余热回收系统进行余热回收利用,去除其中的单质磷,同时得到冷却后的改性的物性重构钢渣;

32.(3)采用立磨加超细球磨两段技术对所述步骤(2)中得到的冷却后的改性的物性重构钢渣进行剪切、粉磨,以便得到包括fe3o4、 fe和feo的改性的物性重构钢渣微粉;

33.(4)采用高梯度磁选技术将所述步骤(3)中获得的改性的物性重构钢渣微粉进行高效分离,得到去除fe和fe3o4的改性的物性重构钢渣微粉,电磁滚筒磁选机508采用高梯度磁选技术,产生高梯度的磁化磁场,将改性的物性重构钢渣微粉中具有较强磁性的fe和fe3o4 从改性的物性重构钢渣微粉分离出去,留下磁性较弱的氧化亚feo。

34.优选地,所述步骤(1)中还原剂为煤矸石、煤粉和碳粉中的至少一种;所述所述添加剂为碳酸钙和碳酸镁中至少一种;所述粘结剂为膨润土。

35.优选地,所述步骤(1)中高价态磷向单质磷的转化,最终磷转化为磷蒸汽在所述回收磷粉系统4中挥发提取。

36.优选地,所述步骤(1)中离心外场碳化炉2设有进料斗201用于混合料204的投放,设有出料口205用于排放高温的初步改性的物性重构钢渣。

37.优选地,所述步骤(1)中离心外场碳化炉碳热还原焙烧处理的温度为1300~1500℃;焙烧处理的时间为15~30分钟,所述温度范围能够使得所述混合料处于熔融状态,所述焙烧处理时间范围能够使得还原剂得到充分利用。

38.所述步骤(4)中电磁滚筒磁选机508的磁场强度为 1000~1500mt,mt是磁通单位,表示毫特斯拉。所述磁场强度范围能够高效磁选出改性钢渣中具有磁性的fe和fe3o4,最终得到富含 feo的改性的物性重构钢渣。

39.本实用新型还提出了应用改性的物性重构钢渣来对高炉进行喷吹的方法,应用前述制备方法中得到的改性的物性重构钢渣微粉与细煤粉混合,从高炉的进风口喷吹到高炉中,利用改性的物性重构钢渣中的feo来调节高炉内部的透气性,并由于可以减少为保持透气性而使用的焦炭的用量,所以可以降低成本。

40.炼铁是在高炉里连续进行的。从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于高炉下部沿炉周的风口吹入经预热的空气(高炉也喷吹细煤粉、重油、天然气等辅助燃料)。在高温下焦炭中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气,在高炉炉内上升过程中用于除去铁矿石中的氧,从而还原得到铁水和其它物质。在此反应过程中在高炉风口前燃烧带的风口回旋区深处产生黏性强的渣层,这种渣层被称为“鸟巢”,而随着细煤粉用量的增加,高炉内风口回旋区外围的渣层会变得越来越大。采用本实用新型获得的改性的物性重构钢渣微粉,其中的氧化亚铁feo有效发挥作用,与渣层进行化学反应,从而使高炉内难以流动的粘稠状态的渣层变得流畅、易于滴下,从而使高炉内风口回旋区的渣层厚度变薄。本实用新型的优选实施例中将获得的改性的物性重构钢渣微粉与细煤粉同时吹入高炉,在细煤粉燃烧的同时,本实用新型的改性的物性重构钢渣微粉与高炉风口回旋区处的渣层进行化学反应,从而避免渣层累积在高炉内壁上,使高炉内部的透气性提高。

41.优选地,所述改性的物性重构钢渣微粉与细煤粉的质量比为 0.8~1.2,该质量比值可以有效提高高炉内部的透气性,减少焦炭的使用量。

42.优选地,所述改性的物性重构钢渣微粉最佳吹入量是每吨铁水使用10~30kg,即以生产一吨铁水时的吹入量,由此可以降低焦比达 6~10kg。

43.本实用新型中通过控制钢渣、还原剂、添加剂和粘结剂的配比,使得混合料在还原焙烧过程的还原气氛下,钢渣中的磷被还原成磷单质且以磷蒸汽挥发的形式回收,然后将脱磷后的还原产物进行剪切力

ꢀ‑

磁力多力场耦合调控实现多组分高效分离。

44.下面参考具体实施例,对本实用新型进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本实用新型。

45.实施例1

46.将钢渣、煤矸石、碳酸钙和膨润土按照质量比为钢渣:煤矸石:碳酸钙:膨润土=100:33:15:5放入离心外场碳化炉,采用离心外场强化碳热还原方式进行还原焙烧,焙烧温度为1300℃,焙烧时间为30min,得到脱磷还原产物,在还原产物冷却过程中进行余热回收,然后通过立磨加超细球磨两段技术粉磨以及磁场强度为1000mt的强流高磁技术进行高效分离,磁选后钢渣微粉的吹入量为10kg/tfe,钢渣微粉和细煤粉按照质量比为钢渣微粉:细煤粉=0.8:1混合,进行高炉喷吹。

47.实施例2

48.将钢渣、煤矸石、碳酸钙和膨润土按照质量比为钢渣:煤矸石:碳酸钙:膨润土=

100:33:15:5放入离心外场碳化炉,采用离心外场强化碳热还原方式进行还原焙烧,焙烧温度为1400℃,焙烧时间为20min,得到脱磷还原产物,在还原产物冷却过程中进行余热回收,然后通过立磨加超细球磨两段技术粉磨以及磁场强度为1200mt的强流高磁技术进行高效分离,磁选后钢渣微粉的吹入量为15kg/tfe,钢渣微粉和细煤粉按照质量比为钢渣微粉:细煤粉=1:1混合,进行高炉喷吹。

49.实施例3

50.将钢渣、煤粉、碳酸钙和膨润土按照质量比为钢渣:煤粉:碳酸镁:膨润土=100:23:18:5放入离心外场碳化炉,采用离心外场强化碳热还原方式进行还原焙烧,焙烧温度为1400℃,焙烧时间为 20min,得到脱磷还原产物,在还原产物冷却过程中进行余热回收,然后通过立磨加超细球磨两段技术粉磨以及在磁场强度为1200mt的强流高磁技术进行高效分离,磁选后钢渣微粉的吹入量为15kg/tfe,钢渣微粉和细煤粉按照质量比为钢渣微粉:细煤粉=1:1.2混合,进行高炉喷吹。

51.实施例4

52.将钢渣、碳粉、碳酸钙和膨润土按照质量比为钢渣:碳粉:碳酸钙:膨润土=100:33:15:5放入离心外场碳化炉,采用离心外场强化碳热还原方式进行还原焙烧,焙烧温度为1500℃,焙烧时间为 15min,得到脱磷还原产物,在还原产物冷却过程中进行余热回收,然后通过立磨加超细球磨两段技术粉磨以及磁场强度为1300mt的强流高磁技术进行高效分离,磁选后钢渣微粉的吹入量为20kg/tfe,钢渣微粉和细煤粉按照质量比为钢渣微粉:细煤粉=1:0.8混合,进行高炉喷吹。上述说明示出并描述了本实用新型的若干优选实施例,但如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求书的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1