经冷轧和热处理的钢板及其制造方法与流程

经冷轧和热处理的钢板及其制造方法

1.本发明涉及具有高延性和可成形性的经冷轧的高强度钢板以及涉及用于获得这样的钢板的方法。

2.为了制造各种零件例如用于机动车辆的车身结构构件和车身板件的部件,已知使用由dp(双相)钢或trip(相变诱导塑性)钢制成的板。

3.考虑到全球环境保护,汽车工业中的主要挑战之一是在不忽略安全要求的情况下减轻车辆的重量以提高其燃料效率。为了满足这些要求,炼钢工业持续开发新的高强度钢以得到具有改善的屈服强度和抗拉强度,以及良好的延性和可成形性的板。

4.出版物wo2019123245描述了用于获得高强度和高可成形性的经冷轧的钢板的方法,所述经冷轧的钢板由于淬火和配分过程而具有1000mpa至1300mpa的屈服强度ys,1200mpa至1600mpa的抗拉强度ts,至少10%的均匀延伸率ue,至少20%的孔扩展率her。经冷轧的钢板的显微组织由以下组成:以表面分数计,10%至45%的铁素体,所述铁素体的平均晶粒尺寸为至多1.3μm,铁素体的表面分数乘以铁素体的平均晶粒尺寸的乘积为至多35μm%;8%至30%的残余奥氏体,所述残余奥氏体的mn含量大于1.1*mn%,mn%表示钢的mn含量;至多8%的新鲜马氏体;至多2.5%的渗碳体以及剩余部分为配分马氏体。表面分数至少8%的mn含量大于1.1*mn%的残余奥氏体允许获得高延性和高强度的组合。

5.在经热轧的钢板的退火期间,奥氏体富含锰。根据本发明的在冷轧之后的退火使具有更细的新鲜马氏体和m-a岛的显微组织均匀化,因此没有得到出版物wo2019123245的特性。

6.出版物wo2018220430涉及热成形以生产部件的钢板。然后将钢部件冷却,之后再加热并保持在后处理温度并冷却至室温。由于该部件和成形工具的几何形状,这样的热成形过程引起钢部件的强烈局部变形,导致显微组织的局部改变。

7.因此,本发明的目的是解决上述问题并且提供具有大于950mpa的屈服强度、大于1180mpa的抗拉强度、大于10%的均匀延伸率和大于25%的扩孔率her的钢板。

8.本发明的目的是通过提供根据权利要求1所述的钢板来实现。所述钢板还可以包括权利要求2至10中任一项的特征。另一个目的是通过提供根据权利要求11所述的方法来实现。

9.现在将详细描述本发明并且通过实例举例说明本发明而不引入限制。

10.在下文中,ae1表示平衡转变温度,低于该温度奥氏体完全不稳定,ae3表示平衡转变温度,高于该温度奥氏体完全稳定,ms表示马氏体开始温度,即在冷却时奥氏体开始转变为马氏体的温度。这些温度可以由下式计算:

11.ae1=670+15

*

%si-13

*

%mn+18

*

%al

12.ae3=890-20

*

√%c+20

*

%si-30

*

%mn+130

*

%al

13.ms=560-(30

*

%mn+13

*

%si-15

*

%al+12

*

%mo)-600

*

(1-exp(-0,96

*

c))

14.根据本发明的钢的组成按重量百分比计包含:

15.根据本发明,碳含量为0.12%至0.25%。添加高于0.25%,钢板的可焊接性可能降低。如果碳含量低于0.12%,则残余奥氏体部分不足够稳定以获得足够的延伸率和抗拉强

度。在一个优选实施方案中,碳含量为0.15%至0.25%。

16.根据本发明,锰含量为3.0%至8.0%以在奥氏体稳定的情况下获得足够的延伸率。添加高于8.0%,中心偏析的风险增加从而损害屈服强度和抗拉强度。低于3.0%,最终组织包含不足的残余奥氏体部分,使得无法实现期望的延性和强度的组合。在一个优选实施方案中,锰含量为3.0%至5.0%。

17.根据本发明,硅含量为0.70%至1.50%。至少0.70%的硅添加有助于使足够量的残余奥氏体稳定。高于1.50%,硅氧化物在表面处形成,这损害了钢的可涂覆性。在一个优选实施方案中,硅含量为0.80%至1.30%。

18.铝含量为0.3%至1.2%,因为铝是对加工期间使呈液相的钢脱氧非常有效的元素。铝含量不高于1.2%以避免夹杂物的出现并且以避免氧化问题。在一个优选实施方案中,铝含量为0.3%至0.8%。

19.硼含量为0.0002%至0.004%以增加钢的淬火性并且以改善钢板的可焊性。任选地可以向根据本发明的钢的组成中添加一些元素。

20.任选地可以添加高至0.06%的铌以在热轧期间细化奥氏体晶粒并且以提供析出强化。优选地,所添加的铌的最小量为0.0010%。高于0.06%,无法确保屈服强度和延伸率处于期望的水平。

21.可以添加高至0.5%的钼。钼使残余奥氏体稳定,因此减少配分期间的奥氏体分解。考虑到所需求的特性,高于0.5%,钼的添加是昂贵且无效的。

22.任选地可以添加高至0.2%的钒以提供析出强化。

23.可以添加高至0.05%的钛以提供析出强化。如果钛水平高于或等于0.05%,则无法确保屈服强度和延伸率处于期望的水平。优选地,在硼的添加中添加最少0.01%的钛以保护硼不形成bn。

24.钢的组成的剩余部分为铁和由熔炼产生的杂质。在这方面,p、s和n至少被认为是残余元素,其为不可避免的杂质。它们的含量为s小于0.010%、p小于0.020%、以及n小于0.008%。

25.现在将描述根据本发明的经冷轧和热处理的钢板的显微组织。经冷轧和热处理的钢板具有由以下组成的显微组织:按表面分数计,5%至45%的铁素体;25%至85%的配分马氏体,所述配分马氏体具有严格小于2

×

106个/mm2的碳化物密度;10%至30%的残余奥氏体;小于8%的新鲜马氏体。一部分新鲜马氏体与残余奥氏体结合以形成马氏体-奥氏体(m-a)岛,所述马氏体-奥氏体(m-a)岛以总表面分数计小于10%。在一个优选实施方案中,这些m-a岛的形状因子小于或等于2。

26.铁素体在(ae1+ae3)/2至ae3的温度下的退火期间形成。如果铁素体分数小于5%,则均匀延伸率无法达到10%。如果铁素体分数大于45%,则无法实现1180mpa的抗拉强度和950mpa的屈服强度。

27.经冷轧和热处理的钢板的显微组织包含25%至85%的配分马氏体以确保钢的高延性,并且所述配分马氏体具有严格小于2

×

106个/mm2的碳化物密度。配分马氏体是在退火之后的冷却时形成然后在配分步骤期间配分的马氏体。优选地,显微组织包含40%至80%的配分马氏体。

28.经冷轧和热处理的钢板的显微组织包含小于8%的新鲜马氏体以及用于确保钢的

高延性的10%至30%的残余奥氏体。优选地,显微组织包含至多6%的新鲜马氏体。新鲜马氏体在经冷轧和热处理的钢板的在室温下冷却期间形成。新鲜马氏体和马氏体-奥氏体岛的尺寸小于0.7μm。

29.根据本发明的钢板可以通过任何适当的制造方法来生产,并且本领域技术人员可以限定所述方法。然而,优选使用根据本发明的方法,所述方法包括以下步骤:

30.提供具有上述钢组成的能够进一步热轧的半成品。将半成品加热至1150℃至1300℃的温度t

再加热

,因此使得可以容易进行热轧以获得经热轧的钢板,其中最终热轧温度frt为800℃至950℃。选择frt的最大值为以避免奥氏体晶粒的粗化。优选地,frt为800℃至910℃。

31.然后使经热轧的钢冷却并在200℃至700℃的温度t

卷曲

下对其进行卷取。优选地,卷曲温度为(ms-100℃)至550℃。

32.在卷取之后,可以对板进行酸洗以除去氧化。

33.然后在550℃至700℃的第一退火温度ta1下将经热轧的钢板进行退火,并在所述退火温度下保持30秒至50小时的保持时间ta1,以改善经热轧的钢板的冷轧性和韧性。

34.然后对经热轧和退火的钢板进行冷轧以获得具有可以为例如0.7mm至3mm,或者甚至更好地在0.8mm至2mm的范围内的厚度的经冷轧的钢板。冷轧压下率优选地为20%至80%。低于20%,不利于随后的热处理期间的再结晶,这可能损害经冷轧和热处理的钢板的延性。高于80%,存在在冷轧期间边缘开裂的风险。

35.然后将经冷轧的钢板再加热至高于ae3-10℃的第二退火温度ta2,并将其在所述ta2温度下保持1秒至1000秒的保持时间ta2,以在退火后获得包含以下的显微组织:马氏体和贝氏体,所述马氏体和贝氏体的总和大于80%;严格小于20%的铁素体;以及总和严格小于20%的马氏体-奥氏体(m-a)岛和碳化物。

36.马氏体-奥氏体岛的马氏体为新鲜马氏体。包含在总和大于80%的马氏体和贝氏体中的马氏体为自回火马氏体。通过具有场发射枪的扫描电子显微镜(“feg-sem”),可以确定马氏体的类型并进行量化。

37.然后使经冷轧的钢板经历淬火和配分过程(q&p)。淬火和配分过程包括以下步骤:

[0038]-将经冷轧的钢板再加热至严格低于ae3且高于(ae1+ae3)/2的温度ta3,并将其在所述退火温度ta3下保持3秒至1000秒的保持时间ta3,以获得奥氏体和铁素体组织。

[0039]-将经冷轧的钢板淬火至低于(ms-50℃)的淬火温度tq以获得经淬火的钢板。在该淬火步骤期间,奥氏体部分地转变为马氏体。如果淬火温度高于(ms-50℃),则最终组织中的回火马氏体的分数太低,导致新鲜马氏体分数高于8%,这对钢的总延伸率是不利的。

[0040]-将经淬火的钢再加热至350℃至550℃的配分温度tp,并将其在所述配分温度下保持1秒至1000秒的配分时间,然后将其冷却至室温。

[0041]

根据本发明的经冷轧和热处理的钢板具有大于950mpa的屈服强度ys,大于1180mpa的抗拉强度ts,大于10%的均匀延伸率ue,大于25%的扩孔率her。

[0042]

优选地,根据本发明的经冷轧和热处理的钢板具有满足以下方程式的以mpa表示的ys和ts,以%表示的ue、总延伸率te和her,以及以重量百分比表示的硅含量%si:(ys*ue+ts*te+ts*her)/%si》65000

[0043]

该方程式显示了对于给定硅含量的机械特性的水平。

[0044]

优选地,总延伸率te大于14%。

[0045]

ys、ts、ue和te根据iso标准iso 6892-1测量。her根据iso标准iso 16630测量。

[0046]

现在将通过以下实施例来举例说明本发明,所述实施例决不是限制性的。

实施例

[0047]

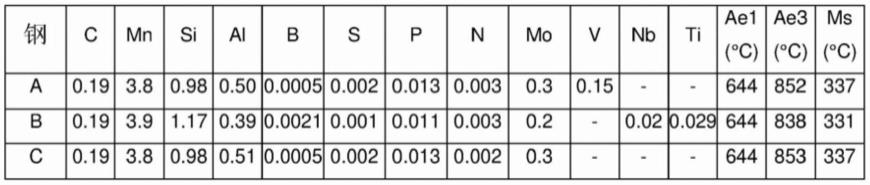

将3种钢种(其组成汇总于表1中)铸造成半成品,并按照表2中汇总的工艺参数加工成钢板。

[0048]

表1-组成

[0049]

测试的组成汇总在下表中,其中元素含量以重量百分比表示。

[0050][0051]

钢a至c为根据本发明的。

[0052]

表2-工艺参数

[0053]

将铸造的钢半成品在1200℃下再加热,以精轧温度frt进行热轧,卷曲,在温度ta1下进行第一热处理,并在所述ta1温度下保持保持时间ta1,然后进行冷轧。在温度ta2下进行第二退火,并且将经冷轧的钢在所述ta2温度下保持保持时间ta2,之后进行淬火和配分过程(q&p),然后在室温下冷却。应用以下具体条件:

[0054][0055]

然后对经退火的板进行分析并且将q&p之前、q&p之后的相应显微组织元素以及q&p之后的机械特性分别汇总在表3、表4和表5中。

[0056]

表3-q&p过程之前的钢板的显微组织

[0057]

确定测试样品的显微组织并汇总在下表中:

[0058][0059]

*:根据本发明的试验/带下划线的值:不与本发明相对应

[0060]

b:代表贝氏体表面分数

[0061]

f:代表铁素体表面分数

[0062]

m:代表马氏体表面分数

[0063]

m-a:代表马氏体-奥氏体岛表面分数

[0064]

表面分数通过以下方法确定:从经冷轧和热处理的钢板中切割试样,并用本身已知的试剂进行抛光和蚀刻以露出显微组织。之后,通过光学或扫描电子显微镜,例如用耦接至bse(背散射电子)装置的具有场发射枪的扫描电子显微镜(“feg-sem”)以大于5000倍的放大倍率来检测截面。

[0065]

通过本身已知的方法利用图像分析来进行各构成要素的表面分数的确定。残余奥氏体分数例如通过x射线衍射(xrd)来确定。

[0066]

对于未在温度ta2下退火ta2时间的试验6和7,q&p之前的显微组织是经冷轧的钢板的显微组织。对于试验1至5,给出的q&p之前的显微组织是在第二退火之后获得的显微组织。

[0067]

表4-q&p过程之后的钢板的显微组织

[0068]

确定测试样品的显微组织并汇总在下表中:

[0069][0070]

*:根据本发明的试验/带下划线的值:不与本发明相对应

[0071]

γ:代表残余奥氏体表面分数

[0072]

pm:代表配分马氏体表面分数

[0073]

fm:代表新鲜马氏体表面分数

[0074]

f:代表铁素体表面分数

[0075]

m-a:代表马氏体-奥氏体岛表面分数

[0076]

由于第二退火,存在具有尺寸小于0.7μm的细的新鲜马氏体和m-a岛的更加均匀的显微组织。相反,在试验6和7中,没有进行第二退火,并因此mn在奥氏体中的富集更显著,这形成了大于10%的具有更加不均匀的尺寸分布的较大的新鲜马氏体和m-a岛。

[0077]

表5

–

q&p过程之后的经冷轧和热处理的钢板的机械特性

[0078]

确定测试样品的机械特性并汇总在下表中:

[0079][0080]

*:根据本发明的试验

[0081]

带下划线的值:不满足机械特性。

[0082]

n.a:非评估值

[0083]

实施例表明根据本发明的钢板(即实施例1至4)由于其特定的组成和显微组织而是显示出全部目标特性的仅有钢板。

[0084]

在试验5中,根据本发明,对钢a进行热轧、卷取、第一次退火和冷轧,然后再次退火。在淬火和配分步骤期间,将钢加热至低温ta3,限制了奥氏体并因此在冷却期间有利于铁素体。然后,最终钢板的屈服强度因此低于950mpa且方程式(ys*ue+ts*te+ts*her)/%si未达到65000。

[0085]

在试验6和7中,钢c和a各自在淬火和配分过程之前没有再加热。q&p之前的显微组织为97%铁素体,导致高含量的q&p之后的新鲜马氏体。这种大尺寸新鲜马氏体的高分数导致扩孔率低于25%,因此导致方程式(ys*ue+ts*te+ts*her)/%si小于65000。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1