层叠芯体及电气设备的制作方法

1.本发明涉及层叠芯体及电气设备。

2.本技术基于2019年11月15日在日本技术的特愿2019-206674号主张优先权,并将其内容援引于此。

背景技术:

3.芯体(铁芯)被用于单相变压器等电气设备中。作为这种芯体,存在ei芯体、ee芯体、ui芯体等层叠芯体。在这种层叠芯体中,主磁通的传播方向是相互正交的2个方向。

4.若使构成此种层叠芯体的电磁钢板为单方向性电磁钢板,则使得所述2个方向与易磁化轴的方向(与轧制方向所成角度为0

°

的方向)和难磁化轴的方向(与轧制方向所成角度为90

°

的方向)相对应。在单方向性电磁钢板中,易磁化轴方向的磁特性良好。然而,与易磁化轴方向的磁特性相对地,难磁化轴方向的磁特性非常差。由此,芯体整体的铁损增加等,芯体的性能恶化。

5.因此,专利文献1中公开有一种使用无方向性电磁钢板构成小型变压器的el芯体,此种无方向性电磁钢板是通过使热轧板退火后的平均晶粒径在300μm以上,在压下率85%以上且95%以下进行冷轧,并在700℃以上且950℃以下进行10秒以上1分钟以下的最终退火从而得到。该无方向性电磁钢板中,与轧制方向所成角度为0

°

和90

°

方向的磁特性优异。

6.现有技术文献

7.专利文献

8.专利文献1:日本国特开2004-332042号公报

技术实现要素:

9.发明要解决的技术问题

10.然而,在专利文献1中,对小型变压器等电气设备适用无方向性电磁钢板的情况未做具体的研究。由此,以往的层叠芯体在提高磁特性方面还存在着改进的余地。

11.本发明鉴于以上问题点而完成,旨在提高层叠芯体的磁特性。

12.用于解决技术问题的技术手段

13.为解决所述问题,本发明采用以下构成。

14.(1)本发明的一种方式的层叠芯体是具有以板面相互对置的方式层叠的多个电磁钢板的层叠芯体,其特征在于,所述多个电磁钢板各自具备:多个脚部;以及将相对所述脚部的延伸设置方向垂直的方向作为延伸设置方向而配置的多个磁轭部,以在所述层叠芯体被励磁时在所述层叠芯体中形成闭合磁路;构成所述多个脚部的所述电磁钢板的层叠方向和构成所述多个磁轭部的所述电磁钢板的层叠方向相同,所述电磁钢板具有以下的化学组分,以质量%计,含有:c:0.0100%以下、si:1.50%~4.00%、sol.al:0.0001%~1.0%、s:0.0100%以下、n:0.0100%以下、从由mn、ni、co、pt、pb、cu、au构成的组中选择的1种以上:总计2.50%~5.00%、sn:0.000%~0.400%、sb:0.000%~0.400%、p:0.000%~

0.400%、和从由mg、ca、sr、ba、ce、la、nd、pr、zn、cd构成的组中选择的1种以上:总计0.0000%~0.0100%;将mn含量(质量%)记为[mn]、ni含量(质量%)记为[ni]、co含量(质量%)记为[co]、pt含量(质量%)记为[pt]、pb含量(质量%)记为[pb]、cu含量(质量%)记为[cu]、au含量(质量%)记为[au]、si含量(质量%)记为[si]、sol.al含量(质量%)记为[sol.al]时,满足以下(a)式:([mn]+[ni]+[co]+[pt]+[pb]+[cu]+[au])-([si]+[sol.al])》0%

…

(a),剩余部分由fe和杂质构成;将轧制方向上的b50记为b50l、与轧制方向所成角度为90

°

的方向上的b50记为b50c、与轧制方向所成角度中较小的角度为45

°

的2个方向上的b50中一个方向上的b50和另一方向上的b50分别记为b50d1、b50d2时,满足以下(b)式且满足(c)式:(b50d1+b50d2)/2》1.7t

…

(b),(b50d1+b50d2)/2》(b50l+b50c)/2

…

(c);{100}《011》的x射线随机强度比在5以上且小于30;所述电磁钢板的板厚在0.50mm以下;所述电磁钢板被配置为与所述轧制方向所成角度中较小的角度为45

°

的2个方向中的其中一个方向均沿所述脚部的延伸设置方向和所述磁轭部的延伸设置方向中的其中一个方向;所述磁特性最优秀的2个方向为与所述轧制方向所成角度中较小的角度为45

°

的2个方向。

[0015]

此处的磁通密度b50为在磁场强度5000a/m下励磁时的磁通密度。

[0016]

(2)上述(1)中所述层叠芯体可以满足以下(d)式。

[0017]

(b50d1+b50d2)/2》1.1

×

(b50l+b50c)/2

…

(d)

[0018]

(3)上述(1)中所述层叠芯体可以满足以下(e)式。

[0019]

(b50d1+b50d2)/2》1.2

×

(b50l+b50c)/2

…

(e)

[0020]

(4)上述(1)中所述叠芯可以满足以下(f)式。

[0021]

(b50d1+b50d2)/2》1.8t

…

(f)

[0022]

(5)上述(1)中所述层叠芯体可以是ei芯体、ee芯体、ui芯体、或uu芯体。

[0023]

(6)本发明的一种方式的电气设备的特征在于,具有上述(1)至(5)中任一项所述层叠芯体和以相对所述层叠芯体围绕的方式配置的线圈。

[0024]

发明效果

[0025]

根据本发明的所述方式,能够提高层叠芯体的磁特性。

附图说明

[0026]

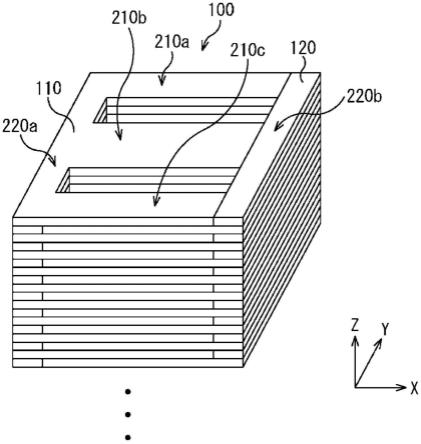

图1是示出层叠芯体的外观构成的第1示例的图。

[0027]

图2是示出层叠芯体的各层中的电磁钢板的配置的第1示例的图。

[0028]

图3是示出从电磁钢带切下e型电磁钢板和i型电磁钢板的方法的一例的图。

[0029]

图4是示出电气设备的构成的第1示例的图。

[0030]

图5是示出层叠芯体的外观构成的第2示例的图。

[0031]

图6是示出层叠芯体的各层中的电磁钢板的配置的第2示例的图。

[0032]

图7是示出从电磁钢带切下e型的电磁钢板的方法的一例的图。

[0033]

图8是示出层叠芯体的外观构成的第3示例的图。

[0034]

图9是示出层叠芯体的各层中的电磁钢板的配置的第3示例的图。

[0035]

图10是示出从电磁钢带切下u型电磁钢板和i型电磁钢板的方法的一例的图。

[0036]

图11是示出电气设备的构成的第3示例的图。

[0037]

图12是示出b50比率和与轧制方向所成角度之间的关系的一例的图。

[0038]

图13是示出w15/50比率和与轧制方向所成角度之间的关系的一例的图。

具体实施方式

[0039]

(用于层叠芯体的电磁钢板)

[0040]

首先,就后述实施方式的用于层叠芯体的电磁钢板进行说明。

[0041]

首先,对用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板及其制造方法所使用的钢材的化学组成进行说明。在以下的说明中,无方向性电磁钢板或钢材所含各元素的含量的单位“%”在没有特别说明的情况下表示“质量%”。另外,以夹着“~”的方式记载的数值限定范围包含下限值及上限值在其范围内。以“不足”或“超过”来表示的数值不包含于该值在其数值范围内。用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板及钢材具有如下的化学组成,为能够发生铁素体-奥氏体相变(以下称为α-γ相变)的化学组成,含有:c:0.0100%以下、si:1.50%~4.00%、sol.al:0.0001%~1.0%、s:0.0100%以下、n:0.0100%以下、从由mn、ni、co、pt、pb、cu、au构成的组中选择的1种以上:总计2.50%~5.00%、sn:0.000%~0.400%、sb:0.000%~0.400%、p:0.000%~0.400%、以及从由mg、ca、sr、ba、ce、la、nd、pr、zn、和cd构成的组中选择的1种以上:总计0.0000%~0.0100%,且剩余部分由fe和杂质构成。进一步地,mn、ni、co、pt、pb、cu、au、si和sol.al的含量满足后述的预定条件。作为杂质可例示出:矿石或废料等原材料中含有的杂质、制造工序中含有的杂质。

[0042]

《《c:0.0100%以下》》

[0043]

c会提高铁损,或引起磁时效。由此,c含量越低越好。这种现象在c含量超过0.0100%时显著。因此,使c含量在0.0100%以下。c含量的减少也有利于板面内的全方向上的磁特性均匀提升。需要说明的是,c含量的下限虽不做特别限定,但考虑到精炼时脱碳处理的成本,优选为使其在0.0005%以上。

[0044]

《《si:1.50%~4.00%》》

[0045]

si使电阻增大从而使涡流损耗减少并降低铁损,或使屈服比增大而提高对铁芯的冲裁加工性。若si含量不足1.50%便无法充分获得此类作用效果。由此,使si含量在1.50%以上。另一方面,si含量若超过4.00%,则磁通密度会降低,或硬度过度提高而导致冲裁加工性降低,或使冷轧变得困难。由此,使si含量在4.00%以下。

[0046]

《《sol.al:0.0001%~1.0%》》

[0047]

sol.al使电阻增大而减少涡流损耗以及降低铁损。sol.al还有利于提高磁通密度b50相对于饱和磁通密度的相对大小。此处的磁通密度b50为在磁场强度5000a/m下励磁时的磁通密度。若sol.al含量不足0.0001%便无法充分获得此类作用效果。另外,al也有制钢时的脱硫促进效果。由此,使sol.al含量在0.0001%以上。另一方面,若sol.al含量超过1.0%,则磁通密度会下降,或使屈服比降低从而降低冲裁加工性。由此,使sol.al含量在1.0%以下。

[0048]

《《s:0.0100%以下》》

[0049]

s不是必须元素,例如在钢中作为杂质而被含有。s通过微细的mns析出而阻碍退火时的重结晶及晶粒成长。由此,s含量越低越好。像这样因重结晶及晶粒成长的阻碍而导致

的铁损的增加及磁通密度的降低,在s含量超过0.0100%时显著。因此,使s含量在0.0100%以下。需要说明的是,s含量的下限虽不做特别限定,但考虑到精炼时脱硫处理的成本,则优选为使其在0.0003%以上。

[0050]

《《n:0.0100%以下》》

[0051]

由于n与c相同,会使磁特性恶化,因此n含量越低越好。由此,使n含量在0.0100%以下。需要说明的是,n含量的下限虽不做特别限定,但考虑到精炼时脱氮处理的成本,则优选为使其在0.0010%以上。

[0052]

《《从由mn、ni、co、pt、pb、cu、au构成的组中选择的1种以上:总计2.50%~5.00%》》

[0053]

由于这些元素是为了使α-γ相变发生而必需的元素,因此有必要使这些元素总计含有2.50%以上。另一方面,若总计超过5.00%,则会出现成本会变高、且磁通密度降低的情况。由此,使这些元素总计在5.00%以下。

[0054]

另外,作为可能发生α-γ相变的条件而进一步满足以下的条件。即,将mn含量(质量%)记为[mn]、ni含量(质量%)记为[ni]、co含量(质量%)记为[co]、pt含量(质量%)记为[pt]、pb含量(质量%)记为[pb]、cu含量(质量%)记为[cu]、au含量(质量%)记为[au]、si含量(质量%)记为[si]、sol.al含量(质量%)记为[sol.al]时,以质量%计,优选为满足以下(1)式。

[0055]

([mn]+[ni]+[co]+[pt]+[pb]+[cu]+[au])-([si]+[sol.al])》0%

…

(1)

[0056]

在不满足所述(1)式的情况下,由于不发生α-γ相变,所以磁通密度会降低。

[0057]

《《sn:0.000%~0.400%、sb:0.000%~0.400%、p:0.000%~0.400%》》

[0058]

sn或sb改善冷轧及重结晶后的织构,从而使磁通密度提高。因此,虽然也可以根据需要含有这些元素,但若过剩地含有则会使钢脆化。由此,使sn和sb任一者的含量均在0.400%以下。另外,虽然为了确保重结晶后钢板的硬度也可以使其含有p,但若过剩地含有则会引起钢的脆化。由此,使p含量在0.400%以下。像上述这样,在赋予磁特性等追加效果的情况下,优选为含有从0.020%~0.400%的sn、0.020%~0.400%的sb及0.020%~0.400%的p构成的组中选择的1种以上。

[0059]

《《从mg、ca、sr、ba、ce、la、nd、pr、zn、及cd构成的组中选择的1种以上:总计

で

0.0000%~0.0100%》》

[0060]

mg、ca、sr、ba、ce、la、nd、pr、zn及cd在钢液铸造时与钢液中的s反应生成硫化物或氧硫化物或这两者的析出物。以下有时将mg、ca、sr、ba、ce、la、nd、pr、zn及cd总称为“粗大析出物生成元素”。粗大析出物生成元素的析出物的粒径为1μm~2μm左右,比mns、tin、aln等微小析出物的粒径(100nm左右)大很多。因此,这些微小析出物附着于粗大析出物生成元素的析出物,从而变得难以阻碍中间退火中的重结晶和晶粒的成长。为了充分获得上述作用效果,这些元素的含量总计优选为0.0005%以上。但若这些元素的总量超过0.0100%,硫化物或氧硫化物或者两者的总量会过剩,从而阻碍中间退火中的重结晶及晶粒的成长。由此,使粗大析出物生成元素的含量总计在0.0100%以下。

[0061]

《《织构》》

[0062]

接下来,对用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板的织构进行说明。制造方法的详情将在后面叙述,作为用于层叠芯体的电磁钢板的一例的无方向性电

磁钢板是能够产生α-γ相变的化学组成,通过热轧中的精轧完成后直接骤冷使组织微细化,从而成为使{100}晶粒生长的组织。由此,作为用于层叠芯体的电磁钢板的一例的无方向性电磁钢板,{100}<011》取向的聚集强度为5~30,相对轧制方向成45

°

方向的磁通密度b50变得特别高。虽然像这样在特定方向上磁通密度变高,但能够得到在整体上在全方向平均上高的磁通密度。{100}<011》取向的聚集强度若不足5,则会使磁通密度降低的{111}<112》取向的聚集强度变高,从而使整体上磁通密度下降。另外,{100}<011》取向的聚集强度超过30的制造方法需要使热轧板变厚,存在制造困难的问题。

[0063]

{100}<011》取向的聚集强度能够通过x射线衍射法或电子背散射衍射(electron backscatter diffraction:ebsd)法测定。由于x射线及电子束的来自试样的反射角等对于每个取向而不同,从而能够以随机取向试样为基准根据该反射强度等求出晶体取向强度。作为用于层叠芯体的电磁钢板的一例,适宜的无方向性电磁钢板的{100}<011》取向的聚集强度为x射线随机强度比在5~30。此时,也可以采用通过ebsd测定晶体取向,并换算为x射线随机强度比而得到的值。

[0064]

《《厚度》》

[0065]

其次,对用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板的厚度近似说明。用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板厚度在0.50mm以下。若厚度超过0.50mm,便无法获得优异的高频铁损。由此,使其厚度在0.50mm以下。

[0066]

《《磁特性》》

[0067]

接下来,对用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板的磁特性进行说明。在检测磁特性时,测定用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板的磁通密度b50的值。在制造出的无方向性电磁钢板中,其轧制方向的一个方向和另一方向没有区别。由此,在本实施方式中,轧制方向是指其一个方向及另一方向这两个方向。若将轧制方向的b50(t)的值记为b50l、从轧制方向倾斜45

°

的方向的b50(t)的值记为b50d1、从轧制方向倾斜90

°

的方向的b50(t)的值记为b50c、从轧制方向倾斜135

°

的方向的b50(t)的值记为b50d2,则能够得到b50d1和b50d2最高,b50l和b50c最低这样的磁通密度的各向异性。需要说明的是,(t)指磁通密度的单位(特斯拉)。

[0068]

于此,例如在考虑以顺时针(逆时针亦可)的方向为正方向的磁通密度的全方位(0

°

~360

°

)分布的情况下,若以轧制方向为0

°

(一方向)和180

°

(另一方向),则b50d1为45

°

和225

°

的b50值,b50d2为135

°

和315

°

的b50值。同样地,b50l为0

°

和180

°

的b50值,b50c为90

°

和270

°

的b50值。45

°

的b50值和225

°

的b50值严格一致,135

°

的b50值和315

°

的b50值严格一致。然而,由于b50d1和b50d2在实际制造时存在着难以使其磁特性相同的情况,因此存在着不严格一致的情形。同样地,0

°

的b50值和180

°

的b50值严格一致,90

°

的b50值和270

°

的b50值严格一致,但另一方面b50l和b50c存在着不严格一致的情况。在用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板中,使用b50d1和b50d2的平均值以及b50l和b50c的平均值,满足以下(2)式和(3)式。

[0069]

(b50d1+b50d2)/2》1.7t

…

(2)

[0070]

(b50d1+b50d2)/2》(b50l+b50c)/2

…

(3)

[0071]

如此,若测定磁通密度,则如(2)式所示,b50d1和b50d2的平均值在1.7t以上,,并且确认了如(3)式所示磁通密度的高度的各向异性。

[0072]

进而,优选为除了满足(1)式以外,还如以下(4)式所示,比(3)式的磁通密度的各向异性更高。

[0073]

(b50d1+b50d2)/2》1.1

×

(b50l+b50c)/2

…

(4)

[0074]

进而,优选为如下(5)式所示,磁通密度的各向异性更高。

[0075]

(b50d1+b50d2)/2》1.2

×

(b50l+b50c)/2

…

(5)

[0076]

进而,优选为如下(6)式所示,b50d1和b50d2的平均值在1.8t以上。

[0077]

(b50d1+b50d2)/2》1.8t

…

(6)

[0078]

需要说明的是,所述的45

°

为理论值,由于在实际制造时存在难以使之与45

°

一致的情况,故包含不严格与45

°

保持一致的角度。这一点,在针对该0

°

、90

°

、135

°

、180

°

、225

°

、270

°

、315

°

时也相同。

[0079]

磁通密度的测定可以通过从相对轧制方向为45

°

、0

°

等方向切出55mm见方的试样,用单板磁测定装置进行测定。

[0080]

《《制造方法》》

[0081]

接下来,对用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板的制造方法的一种示例进行说明。在制造用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板时,进行例如热轧、冷轧(第1冷轧)、中间退火(第1退火)、表皮光轧(第2冷轧)、最终退火(第3退火)、去应力退火(第2退火)等。

[0082]

首先,加热所述钢材,进行热轧。钢材为例如通过一般的连续铸造所制造出的钢坯。热轧的粗轧和精轧在γ区域(ar1温度以上)的温度下进行。即,以精轧的精轧温度在ar1温度以上,卷取温度超过250℃且在600℃以下的方式进行热轧。由此,通过此后的冷却,从奥氏体向铁素体相变,从而使组织微细化。若在微细化的状态下进行这之后的冷轧,则由于伸出重结晶(下文中的膨胀)的产生变得容易,所以能够使一般难以成长的{100}晶粒更易成长。

[0083]

另外,在制造用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板时,进一步使通过精轧的最终道次时的温度(精轧温度)在ar1温度以上,使卷取温度超过250℃且在600℃以下。通过从奥氏体向铁素体相变,使结晶组织微细化。通过像这样使结晶组织微细化,能够经过其后的冷轧、中间退火而使膨胀更易发生。

[0084]

其后,不进行热轧板退火而直接卷取,在酸洗后对热轧钢板进行冷轧。冷轧时优选为使压下率为80%~95%。若压下率不足80%则难以发生膨胀。若压下率超过95%,则虽然通过其后的膨胀使{100}晶粒更易成长,但需要使热轧钢板变厚,这使得热轧的卷取变得困难,操作容易变得困难。冷轧的压下率更优选为86%以上。若冷轧的压下率在86%以上,则膨胀更难以发生。

[0085]

冷轧完成后,继续进行中间退火。在制造用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板时,在不会向奥氏体相变的温度下进行中间退火。即,优选为使中间退火的温度小于ac1温度。通过像这样进行中间退火而产生膨胀,从而使{100}晶粒更易成长。另外,中间退火的时间优选为5秒~60秒。

[0086]

中间退火完成后,接下来进行表皮光轧。若以所述的方式在发生膨胀的状态下进行表皮光轧、退火,则以膨胀发生的部分为起点{100}晶粒进一步成长。这是因为,通过表皮光轧,{100}<011》晶粒有难以积攒应变,而{111}<112》晶粒有容易积攒应变的性质,在之

后的退火中应变少的{100}<011》晶粒以应变的差为驱动力而蚕食{111}<112》晶粒。以应变差为驱动力所发生的这种蚕食现象被称为应变诱发晶界移动(下文中的sibm)。表皮光轧的压下率优选为5%~25%。若压下率不足5%则应变量过少,此后的退火中不发生sibm,{100}<011》晶粒无法变大。另一方面,若压下率超过25%则应变量过多,会发生从{111}<112》晶粒之中产生新晶粒的重结晶晶核生成(下文中的nucleation)。由于在该nucleation中产生的大多数晶粒都是{111}<112》晶粒,因此磁特性会变差。

[0087]

在施行表皮光轧后,为了释放应变以提高加工性而进行最终退火。最终退火也同样设为不会向奥氏体相变的温度,使最终退火的温度低于ac1温度。通过进行这样的最终退火,从而{100}<011》晶粒蚕食{111}<112》晶粒,能够使磁特性提高。另外,在最终退火时使达到600℃~ac1温度的时间在1200秒以内。此退火时间若过短,则表皮光轧时产生的应变大体上仍然残留,在冲裁为复杂形状时会产生翘曲。另一方面,若退火时间过长,则晶粒变得过于粗大,在冲裁时塌边变大,无法达到冲裁精度。

[0088]

最终退火完成后,为了使其成为所需的钢铁部件,进行无方向性电磁钢板的成形加工等。进而,为了将通过对由无方向性电磁钢板构成的钢铁部件进行成形加工等(例如冲裁)而产生的应变等除去,而对钢铁部件施行去应力退火。在本实施方式中,为了在低于ac1温度下使sibm发生,且晶粒粒径能够粗大,而使去应力退火的温度为例如800℃左右、去应力退火的时间在2小时左右。通过去应力退火,能够提高磁特性。

[0089]

关于用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板(钢铁部件),在所述的制造方法中,主要是通过在热轧工序中在ar1温度以上进行精轧,从而得到所述(1)式的高b50及所述(2)式的优异的各向异性。进而,通过在冷轧工序中使压下率在85%左右,从而得到所述(3)式,通过在表皮光轧工序中使压下率在10%左右,从而得到所述(4)式的更加优异的各向异性。

[0090]

需要说明的是,在本实施方式中ar1温度是从以1℃/秒的平均冷却速度进行冷却中的钢材(钢板)的热膨胀变化中求得。另外,在本实施方式中ac1温度是从以1℃/秒的平均加热速度进行加热中的钢材(钢板)的热膨胀变化中求得。

[0091]

如上所示作为用于层叠芯体的电磁钢板的一种示例,能够制造由无方向性电磁钢板构成的钢铁部件。

[0092]

接下来,关于用于层叠芯体的电磁钢板的一种示例的无方向性电磁钢板,展示实施例并进行具体说明。如下所示的实施例仅为无方向性电磁钢板的一种示例,无方向性电磁钢板并不局限于以下示例。

[0093]

《《第1实施例》》

[0094]

通过对钢液进行铸造,制作为以下的表1至表2所示成分的铸锭。这里的式左边表示所述(1)式的左边的值。在此之后,将制作出的铸锭加热至1150℃进行热轧,轧制至板厚达2.5mm。进而,在精轧完成后进行水冷,卷取热轧钢板。此时在精轧的最终道次阶段时的温度(精轧温度)为830℃,均高于ar1温度。需要说明的是,关于未发生γ-α相变的no.108,精轧温度设为了850℃。另外,关于卷取温度,在表1所示的条件下进行。

[0095]

接下来,在热轧钢板中通过酸洗除去氧化皮,以表1所示的冷轧后的压下率进行轧制。进而,在无氧化环境中700℃下进行30秒的中间退火。而后,以如表1所示的第2次的冷轧(表皮光轧)压下率进行轧制。

[0096]

接着,为检查磁特性,在第2次冷轧(表皮光轧)后在800℃下进行30秒最终退火,通过剪切加工制作55mm见方的试样后,在800℃下进行2小时去应力退火,测定磁通密度b50。测定试样是在轧制方向上0

°

和45

°

的2个方向上采集55mm见方的试样。而后,测定这2种试样,将相对于轧制方向为0

°

、45

°

、90

°

、135

°

的磁通密度b50分别记为b50l、b50d1、b50c、b50d2。

[0097]

表1

[0098][0099]

表2

[0100][0101]

表1至表2中的下划线表示超出本发明范围外的条件。发明例no.101~no.107、no.109~no.111、no.114~no.130均在45

°

方向及全周平均上磁通密度b50的值均为良好。然而,由于no.116和no.127超出了适宜的卷取温度,所以磁通密度b50稍低。由于no.129和no.130冷轧的压下率低,所以与同样成分和卷取温度的no.118相比磁通密度b50稍低。另一方面,由于比较例no.108的si浓度高,式左边的值在0以下,为不发生α-γ相变的组成,所以磁通密度b50均较低。由于使比较例no.112的表皮光轧率低,所以{100}<011》强度不足5,磁通密度b50均较低。比较例no.113的{100}<011》强度在30以上,超出了本发明的范围。

由于no.113的热轧板厚度达到了7mm,故存在难以操作的缺点。

[0102]

《《第2实施例》》

[0103]

通过钢液铸造,制作如下表3所示成分的铸锭。在此之后,将制作出的铸锭加热至1150℃进行热轧,轧制至板厚达2.5mm。进而,在精轧完成后进行水冷,卷取热轧钢板。此时精轧的最终道次阶段的精轧温度为830℃,均比ar1温度高。

[0104]

接下来,在热轧钢板中通过酸洗除去氧化皮,冷轧至板厚达0.385mm。而后,在无氧化环境中进行中间退火,控制中间退火的温度使重结晶率达85%。接着,进行第二次冷轧(表皮光轧)至板厚达0.35mm。

[0105]

接着,为了检测磁特性,在第2次冷轧(表皮光轧)后在800℃下进行30秒最终退火,通过剪切加工制作55mm见方的试样后,在800℃下进行2小时的去应力退火,测定磁通密度b50和铁损w10/400。关于磁通密度b50,以和第1实施例相同的顺序测定。另一方面,铁损w10/400作为为了使最大磁通密度达1.0t而施加400hz的交流磁场时试样所产生的能量损耗(w/kg)而测定。铁损是相对轧制方向在0

°

、45

°

、90

°

、135

°

上测定的结果的平均值。

[0106]

表3

[0107][0108]

表4

[0109][0110]

no.201~no.214均为发明例,磁特性均良好。尤其是no.202~no.204较no.201、no.205~no.214磁通密度b50更高,no.205~no.214较no.201~no.204铁损w10/400更低。

[0111]

为了能够有效活用相关无方向性电磁钢板的特性,本发明人等针对层叠芯体的构成进行了研究,发现了如以下说明中的各实施方式。

[0112]

以下参照附图对本发明的实施方式进行说明。在以下的说明中,若未做特殊说明,则电磁钢板为(用于层叠芯体的电磁钢板)的项目中说明的无方向性电磁钢板。需要说明的是,在以下的说明中,(用于层叠芯体的电磁钢板)的说明中,根据需要将从轧制方向倾斜45

°

的方向和从轧制方向倾斜135

°

的方向统称为与轧制方向所成角度中较小的角度为45

°

的2个方向。需要说明的是,该45

°

是将顺时针和逆时针任一方向的角度均假设具有正值的而标记的角度。在以顺时针方向为负方向、逆时针方向为正方向的情况下,与轧制方向所成角度中较小的角度为45

°

的2个方向是与轧制方向所成角度为45

°

、-45

°

的2个方向。此外,根据需要,将从轧制方向倾斜θ

°

的方向称为与轧制方向所成角度为θ

°

的方向。如此,从轧制方向倾斜θ

°

的方向和与轧制方向所成角度为θ

°

的方向意义相同。另外,在以下的说明中,长度、方向、位置等相同(一致)除(严格)相同(一致)的情况外,也含有在不脱离发明主旨的范围内(例如,在制造工序中产生的误差的范围内)相同(一致)的情况。另外,在各图中,x-y-z座标表示各图中方向的关系。

○

中附有

●

的记号表示从纸面的内侧朝向近前侧的方向。

[0113]

(第1实施方式)

[0114]

首先,进行第1实施方式的说明。在本实施方式中,举例说明层叠芯体为ei芯体的情况。

[0115]

图1为示出层叠芯体100的外观构成的一例的图。需要说明的是,在图1中,在z轴方向上排列表示的

“…”

是指图中所示在z轴负方向上连续重复配置(这一点在其他图中也相同)。图2为示出层叠芯体100的各层中的电磁钢板的配置的一例的图。图2的(a)为示出自上而下(从z轴的正方向侧开始数)第奇数个的电磁钢板的配置的一例的图。图2的(b)为示出自上而下第偶数个的电磁钢板的配置的一例的图。

[0116]

图1和图2中,层叠芯体100具有多个e型的电磁钢板110和多个i型的电磁钢板120。

[0117]

层叠芯体100具有:以x轴方向为长度方向(延伸设置方向),在y轴方向上具有间隔

地设置的3个脚部210a~210c;以及以y轴方向为长度方向(延伸设置方向),在x轴方向上具有间隔地设置的2个磁轭部220a~220b。在3个脚部210a~210c的长度方向(x轴方向)的一端配置2个磁轭部220a~220b中的一个。在3个脚部210a~210c的长度方向(x轴方向)的另一端配置2个磁轭部220a~220b中的另一个。3个脚部210a~210c和2个磁轭部220a~220b被磁性地结合。如图2的(a)和图2的(b)所示,层叠芯体100的同一层中的板面的形状大致上呈组合e与i而得到的日字状(四个棱角的8字状,squarish eight shape)。

[0118]

e型的电磁钢板110构成层叠芯体100的3个脚部210a~210c和层叠芯体100的2个磁轭部220a~220b中的一个。e型的电磁钢板110构成的3个脚部210a~210c和e型的电磁钢板110构成的磁轭部220a~220b以后述的方式作为一体而通过裁切等方式形成,且不存在后述的边界。i型电磁钢板120构成层叠芯体100的2个磁轭部220a~220b中的一个。i型电磁钢板120构成的磁轭部220a~220b和e型电磁钢板110构成的3个脚部210a~210c存在通过使e和i组合而形成的边界。

[0119]

配置于同一层的e型电磁钢板110和i型电磁钢板120之间的间隔越短越好。更优选为配置于同一层的e型电磁钢板110构成的3个脚部210a~210c的顶端的板厚部分和i型电磁钢板120构成的磁轭部220a~220b的板厚部分接触。

[0120]

e型电磁钢板110的磁特性最优秀的方向与e型电磁钢板110构成的3个脚部210a~210c的长度方向(x轴方向)以及e型电磁钢板110构成的磁轭部220a~220b的长度方向(y轴方向)这两个方向一致。

[0121]

i型电磁钢板120的磁特性最优秀的方向与i型电磁钢板120构成的磁轭部220a~220b的长度方向(y轴方向)一致。

[0122]

在以下的说明中,根据需要将磁特性最优秀的方向称为易磁化方向。

[0123]

图3为示出将e型电磁钢板110和i型电磁钢板120从由卷状的状态被反卷出的电磁钢板上裁切的方法的一种示例的图。需要说明的是,在以下的说明中,根据需要将由卷状的状态被反卷出的电磁钢板仅称为电磁钢带。另外,在图3中,为方便说明,将对应于被裁切出的电磁钢板的脚部210a~210c和磁轭部220a~220b一同展示。

[0124]

在图3中,以点划线表示的假想线310表示电磁钢带的轧制方向(以下也称为轧制方向310)。以虚线表示的假想线320a~320b表示电磁钢带的易磁化方向(以下也称为易磁化方向320a~320b)。需要说明的是,在图3中,与假想线310平行的方向均为电磁钢带的轧制方向,与假想线320a~320b平行的方向均为电磁钢带的易磁化方向。

[0125]

如上所述,与轧制方向310所成角度为45

°

的2个方向为易磁化方向。此处的与轧制方向310所成角度为从x轴朝向y轴的方向(朝向纸面的逆时针方向)和从y轴朝向x轴的方向的任一方向的角度均为正值的角度。另外,2个方向的所成角度均为该角度中较小的角度。

[0126]

图3所示的示例中,以e型电磁钢板110构成的3个脚部210a~210c的长度方向与电磁钢带的2个易磁化方向320a~320b中的一个易磁化方向320a一致,且e型电磁钢板110构成的磁轭部220a~220b的长度方向与电磁钢带的2个易磁化方向320a~320b中另一个易磁化方向320b一致的方式,从电磁钢带裁切构成e型电磁钢板110的区域330a~330b。在图3中,实线表示裁切位置。需要说明的是,由于例如制造误差等的影响,存在脚部210a~210c的长度方向和一个易磁化方向320a未严格一致,或磁轭部220a~220b的长度方向与另一个易磁化方向320b未严格一致的情况。由此,脚部210a~210c的长度方向或磁轭部220a~

220b的长度方向和易磁化方向320a~320b一致也包含这两个方向不严格一致的情况(例如,在

±5°

以内偏离的情况)。在后文中,脚部或磁轭部、区域等的长度方向和易磁化方向一致这样的表达也是同样。

[0127]

在如图3所示的示例中,以2个e型电磁钢板110构成的3个脚部210a~210c的前端彼此吻合的方式,从电磁钢带裁切构成2个e型电磁钢板110的区域330a~330b。例如,通过使用模具的冲裁加工或使用线切割加工等来实现裁切。

[0128]

另外,若以3个脚部210a~210c的前端彼此吻合的方式从电磁钢带上裁切构成2个e型电磁钢板110的区域330a、330b,则2个e型电磁钢板110构成的3个脚部210a~210c之间的i型区域340a~340b也会被裁切。i型区域340a~340b的长度方向与电磁钢带的2个易磁化方向320a~320b中的一个易磁化方向320a一致。由此,在本实施方式中,使用i型区域340a~340b而形成i型电磁钢板120。

[0129]

在e型电磁钢板110构成的3个脚部210a~210c中相互相邻的2个脚部210a~210b、210b~210c的(y轴方向的)间隔与i型电磁钢板120的宽度方向(y轴方向)的长度相同的情况下,不需要进行用于调整i型区域340a~340b的y轴方向长度的加工。另外,在e型电磁钢板110构成的3个脚部210a~210c的长度方向(x轴方向)的长度与i型电磁钢板120的长度方向(x轴方向)的长度相同的情况下,通过将i型区域340a~340b长度方向(x轴方向)的中间位置进行切断,能够确定i型电磁钢板120的长度方向的区域。

[0130]

如上所述的方式,通过将e型电磁钢板110构成的3个脚部210a~210c之间的区域通过作为i型电磁钢板120而进行利用,能够减少电磁钢带的区域中的既非e型电磁钢板110又非i型电磁钢板120的区域。

[0131]

使e型电磁钢板110构成的3个脚部210a~210c中相互相邻的2个脚部210a~210b、210b~210c的(y轴方向的)间隔与i型电磁钢板120的宽度方向(y轴方向)的长度相同,且e型电磁钢板110构成的3个脚部210a~210c的长度方向(x轴方向)的长度与i型电磁钢板120的长度方向(x轴方向)的长度相同。在此情况下,通过以3个脚部210a~210c的前端彼此吻合的方式从电磁钢带裁切构成2个e型电磁钢板110的区域330a~330b,并在长度方向(x轴方向)的中间位置切断这3个脚部210a~210c之间的i型区域340a~340b,从而分别形成e型电磁钢板110和i型电磁钢板120。在此情况下,能够将e型电磁钢板110构成的3个脚部210a~210c之间的区域作为i型电磁钢板120而不浪费地利用。

[0132]

在图3中,仅表示出了e型电磁钢板110和i型电磁钢板120分别裁切两个的情况。然而,通过使图3所示的区域330a~330b连续排列,能够从电磁钢带上裁切出多个e型电磁钢板110及i型电磁钢板120。需要说明的是,若以图3所示的方式裁切e型电磁钢板110和i型电磁钢板120,则能够减少既非e型电磁钢板110又非i型电磁钢板120的区域,由此而为优选。然而,不一定必须以图3所示的方式裁切e型电磁钢板110和i型电磁钢板120。例如,在i型电磁钢板从e型电磁钢板构成的3个脚部210a~210c中相互相邻的2个脚部210a~210b、210b~210c之间的区域突出的情况下,i型电磁钢板从电磁钢带的与该区域不同的区域裁切。

[0133]

通过使组合如上所述得到的(1片)e型电磁钢板110和(1片)i型电磁钢板120而整体上设为日字状的层,成为以日字状的轮廓相互吻合的方式重叠的状态,从而构成层叠芯体100。此时,以e型电磁钢板110构成的脚部210a~210c的顶端的朝向交替地相反180

°

的方式,组合e型电磁钢板110和i型电磁钢板120。在图1和图2的示例中,在从上方起第奇数层

中,e型电磁钢板110构成的脚部210a~210c的顶端朝向x轴正方向侧,在从上方起第偶数层中,e型电磁钢板110构成的脚部210a~210c的顶端朝向x轴的负方向侧。

[0134]

需要说明的是,像这样1片e型电磁钢板110和1片i型电磁钢板120组合而成的1个层(单层)也可被层叠为e型电磁钢板110的脚部210a~210c的顶端朝向交替地相反180

°

。在这种单层内的层叠方法中,与如下所示的多层内的层叠方法不同,由于该构造不需要不变更电磁钢板的朝向地进行层叠的结构,从而能够简化制造设备。进而,也可以交替地层叠第1层叠体和第2层叠体,该第1层叠体中,将e型电磁钢板110的脚部210a~210c的顶端朝向一致地层叠有多层所述层,该第2层叠体中,以e型电磁钢板110的脚部210a~210c的顶端朝向相反180

°

的方式层叠有多层所述层。若应用此种多层中的层叠方法则能提升芯体制作的效率。

[0135]

图4为示出使用层叠芯体100构成的电气设备的结构的一例的图。在本实施方式中,举例说明电气设备400为单相变压器的情况。图4示出在层叠芯体100的脚部210a~210c的长度方向(x轴方向)的中央,与层叠芯体100的磁轭部220a~220b的长度方向(y轴方向)及层叠方向(z轴方向)平行地切割层叠芯体100的情况下的截面。需要说明的是,图4中为了说明及标记的方便,简化或省略了电气设备400具有的一部分构成。

[0136]

图4中,电气设备400具有层叠芯体100、初级线圈410和次级线圈420。

[0137]

在初级线圈410的两端被施加有输入电压(励磁电压)。在次级线圈420的两端输出对应于初级线圈410和次级线圈420的匝数比的输出电压。电气设备400的励磁频率(初级线圈410上流通的励磁电流的频率)可以为商用频率,也可以是比商用频率高的频率(例如100hz以上且小于10khz的范围的频率)。

[0138]

初级线圈410被以围绕层叠芯体100的3个脚部210a~210c中的中央脚部210b(的侧面)的方式配置。初级线圈410与层叠芯体100及次级线圈420电绝缘。次级线圈420被以在初级线圈410的外侧围绕层叠芯体100的3个脚部中的中央脚部(的侧面)的方式配置。次级线圈420与层叠芯体100及初级线圈410电绝缘。

[0139]

初级线圈410的厚度和次级线圈420的厚度之和低于层叠芯体100的3个脚部210a~210c中相互相邻的2个脚部210a~210b、210b~210c的(y轴方向的)间隔。

[0140]

在构成电气设备400时,首先制作初级线圈410和次级线圈420。而后,如图4所示配置初级线圈410和次级线圈420。具体来说,以使初级线圈410相对靠近内侧,次级线圈420相对靠近外侧,且使初级线圈410和次级线圈420同轴的方式,配置初级线圈410和次级线圈420。

[0141]

随后,以e型电磁钢板110的脚部210a~210c的顶端的朝向交替相反180

°

的方式,将e型电磁钢板110的中央脚部210b顺次插入到初级线圈410的中空部,并且在同一层上,以板面的形状呈e和i相组合的日字状的方式,在e型电磁钢板110构成的脚部210a~210c的顶端配置i型电磁钢板120。以上述方式,通过配置e型电磁钢板110和i型电磁钢板120,从而构成在e型电磁钢板110的中央脚部上配置有初级线圈410及次级线圈420的状态的层叠芯体100。如此,便不需要使构成初级线圈410及次级线圈420的电线每次一匝地穿过层叠芯体100的3个脚部210a~210c中相互相邻的2个脚部210a~210b、210b~210c之间的区域。由此,能够容易地构成初级线圈410和次级线圈420。

[0142]

需要说明的是,以上述方式构成的层叠芯体100通过公知的方法被固定。例如,能

够通过以包裹层叠芯体100的侧面(电磁钢板的板厚部分露出的面)的方式,在与层叠芯体100电绝缘的状态下安装外壳,从而固定层叠芯体100。另外,通过在层叠芯体100的板面四角的部分上形成有在层叠方向上贯通的贯通孔,并在与层叠芯体100电绝缘的状态下使螺钉穿过该贯通孔以进行螺钉紧固,从而能够固定层叠芯体100。另外,也可以在层叠芯体100上设置铆钉来将其固定。另外,也可以焊接层叠芯体100的侧面从而将其固定。另外,也可以使用清漆等绝缘材料对电气设备400进行浸渗处理。

[0143]

另外,如(用于层叠芯体的电磁钢板)的项目所述,对层叠芯体100进行去应力退火。

[0144]

如上所述,在本实施方式中,以e型电磁钢板110构成的3个脚部210a~210c的长度方向(x轴方向)和e型电磁钢板110构成的磁轭部220a~220b的长度方向(y轴方向)的这2个方向,与易磁化方向320a~320b中的其中一个方向(图1~图3所示的例子中易磁化方向320a或320b)一致,且i型电磁钢板120构成的磁轭部220a~220b的长度方向(y轴方向)与易磁化方向320a~320b中的其中一个方向(图1~图3所示的示例中的易磁化方向320a)一致的方式,构成e型电磁钢板110及i型电磁钢板120。进而,以脚部210a~210c的长度方向与易磁化方向320a~320b中的其中一个方向(图1~图3所示的示例中的易磁化方向320a)一致,且磁轭部220a~220b的长度方向与易磁化方向320a~320b中的其中一个方向(图1~图3所示的示例中的易磁化方向320a或320b)一致的方式,组合e型电磁钢板110和i型电磁钢板120从而构成层叠芯体100。由此,便能够实现有效利用(用于层叠芯体的电磁钢板)的项目中所述的无方向性电磁钢板的特性的层叠芯体100及电气设备400。

[0145]

在本实施方式中,举例说明以e型电磁钢板110构成脚部210a~210c的顶端的朝向交替地相反180

°

的方式,使e型电磁钢板110和i型电磁钢板120组合的情况。如此,能够使得e型电磁钢板110和i型电磁钢板120的边界不在层叠方向上排列。由此,因能够实现降低层叠芯体100的铁损或拍音等而优选。然而,不一定需要这样做。也可以以e型电磁钢板110的顶端朝向相同的方式组合e型电磁钢板110和i型电磁钢板120。在这种情况下,如上所述在同一层配置的e型电磁钢板110和i型电磁钢板120之间的间隔越短越优,且更优选为同一层配置的e型电磁钢板110构成的3个脚部210a~210c的顶端的板厚部分和i型电磁钢板120构成的磁轭部220a~220b的板厚部分相接触。但是,为了抑制层叠芯体的磁性饱和,而有时在配置于同一层的e型电磁钢板110构成的3个脚部210a~210c的顶端的板厚部分和i型电磁钢板120构成的磁轭部220a~220b的板厚部分之间设置空隙,或配置绝缘材料。

[0146]

另外,在本实施方式中,举例说明电气设备400为单相变压器的情况。然而,若为具有层叠芯体100和以围绕层叠芯体100的方式配置的线圈的电气设备,则电气设备400不局限于单相变压器。例如,电气设备400也可以是单相变流器、单相转换器、电抗器、扼流芯体或其他的电感器。另外,用于驱动电气设备400的电源不局限于单相电源,例如也可以是三相电源。在此情况下,在所述说明中,单相置换为三相。另外,线圈相对于各相而单独设置。例如,也可以以分别围绕层叠芯体100的3个脚部210a~210c的方式配置线圈,使其为内铁芯式电气设备。

[0147]

(第2实施方式)

[0148]

接下来,对第2实施方式进行说明。在第1实施方式中,举例说明了层叠芯体为ei芯体的情况。与之相对地,在本实施方式中,举例说明层叠芯体为ee芯体的情况。如此本实施

方式和第1实施方式的主要不同为构成层叠芯体的电磁钢板。由此,在本实施方式的说明中,对于与第1实施方式相同的部分使用与图1~图4中所附的附图标记相同的附图标记等并省略详细说明。

[0149]

图5为示出层叠芯体500的外观构成的一例的图。图6为示出层叠芯体500的各层中的电磁钢板的配置的一例的图。

[0150]

在图5和图6中,层叠芯体500具有多个e型电磁钢板510。

[0151]

层叠芯体500具有:以x轴方向为长度方向并在y轴方向上有间隔地配置的3个脚部610a~610c;以及以y轴方向为长度方向并在x轴方向上有间隔地配置的2个磁轭部620a~620b。在3个脚部610a~610c的长度方向(x轴方向)的一端配置2个磁轭部620a~620b中的一个。在3个脚部610a~610c的长度方向(x轴方向)的另一端配置2个磁轭部620a~620b中的另一个。3个脚部610a~610c和2个磁轭部620a~620b并磁性地结合。如图6所示,层叠芯体500的同一层上的板面的形状大致为2个e组合而成的日字状。

[0152]

e型电磁钢板510由层叠芯体500的3个脚部610a~610c的区域中该脚部的长度方向(x轴方向)的一半和层叠芯体500的2个磁轭部620a~620b中的一个构成。即e型电磁钢板510构成的3个脚部610a~610c的长度方向的长度为层叠芯体500的3个脚部610a~610c的长度方向的长度的一半。另外,如图5和图6所示,e型电磁钢板510构成的3个脚部610a~610c与e型电磁钢板110构成的磁轭部620a~620b之间没有边界。

[0153]

另一方面,如图5所示,在e型电磁钢板510构成的3个脚部610a~610c的顶端位置存在边界。即,在层叠芯体500的脚部610a~610c的长度方向(x轴方向)的中央位置存在边界。配置于同一层的e型电磁钢板510的3个脚部610a~610c的顶端的间隔越短越优选。更优选为配置于同一层的e型电磁钢板510构成的3个脚部610a~610c顶端的板厚部分之间相互接触。但是,有时为了抑制层叠芯体500的磁性饱和,而在配置于同一层的e型电磁钢板510构成的3个脚部610a~610c顶端的板厚部分之间设置空隙,或配置绝缘材料。

[0154]

e型电磁钢板510的易磁化方向与e型电磁钢板510构成的3个脚部610a~610c的长度方向(x轴方向)及e型电磁钢板110构成的磁轭部620a~620b的长度方向(y轴方向)这2个方向一致。

[0155]

图7为示出从电磁钢带上裁切e型电磁钢板510的方法的一例的图。

[0156]

在图7中,以点划线表示的假想线710表示电磁钢带的轧制方向(以下也称为轧制方向710)。以虚线表示的假想线720a~720b表示电磁钢带的易磁化方向(以下也称为易磁化方向720a~720b)。需要说明的是,在图7中,与假想线710平行的方向均为电磁钢带的轧制方向,与假想线720a~720b平行的方向均为电磁钢带的易磁化方向。另外,在图7中,为方便说明,将与被裁切的电磁钢板对应的脚部610a~610c和磁轭部620a~620b一同展示。

[0157]

如上所述,与轧制方向710所成角度为45

°

的2个方向为易磁化方向。

[0158]

在图7所示的示例中,以e型电磁钢板510构成的3个脚部610a~610c的长度方向与电磁钢带的2个易磁化方向720a~720b中的一个易磁化方向720a一致,且e型电磁钢板510构成的磁轭部620a~620b的长度方向与电磁钢带的2个易磁化方向720a~720b中的另一个易磁化方向720b一致的方式,从电磁钢带上裁切构成e型电磁钢板510的区域730a~730e。在图7中,实线表示裁切位置。需要说明的是,为了标记的方便,在图7中,省略构成e型电磁钢板510的区域730d~730e的一部分图示。

[0159]

在图7所示的示例中,将构成e型电磁钢板510的区域730a~930e从电磁钢带裁切,使得位于与该e型电磁钢板510不同的e型电磁钢板510构成的3个脚部610a~610c中的位于一端的脚部,位于e型电磁钢板510构成的三个脚部中相互相邻的2个脚部610a~610b、610b~610c之间。

[0160]

如上所述,通过将e型电磁钢板510构成的3个脚部610a~610c之间的区域作为与该e型电磁钢板510不同的e型电磁钢板510构成的3个脚部610a~610c中一端的脚部而利用,能够减少电磁钢带区域中不成为e型电磁钢板510的区域。

[0161]

在e型电磁钢板510构成的3个脚部610a~610c中相互相邻的2个脚部610a~610b、610b~610c的(y轴方向的)间隔与e型电磁钢板510构成的3个脚部610a~610c中不位于中央的脚部610a、610c的宽度(y轴方向的长度)相同的情况下,不必进行用于调整e型电磁钢板510构成的3个脚部610a~610c中不位于中央的脚部610a、610c的宽度的加工。在此情况下,能够将e型电磁钢板510构成的3个脚部610a~610c之间的区域作为与该e型电磁钢板510不同的e型电磁钢板510的3个脚部610a~610c中一端的脚部而不浪费地利用。

[0162]

在图7中,仅展示了将e型电磁钢板510裁切为5份的情况,但通过使图7所示的区域730a~730e连续排列,能够从电磁钢带上裁切多个e型电磁钢板510。需要说明的是,若如图7所示地对e型电磁钢板510进行裁切,则因为能够减少不成为e型电磁钢板510的区域,所以优选。然而,未必需要如图7所示进行e型电磁钢板510的裁切。例如,在e型电磁钢板构成的3个脚部610a~610c中不位于中央的脚部610a、610c从e型电磁钢板构成的3个脚部610a~610c中相互相邻的2个脚部610a~610b、610b~610c之间的区域突出的情况下,e型电磁钢板构成的3个脚部610a~610c中相互相邻的2个脚部610a~610b、610b~610c之间的区域不被用于与该e型电磁钢板不同的e型电磁钢板。

[0163]

通过使将如上所述得到的2片e型电磁钢板510以该电磁钢板510的脚部610a~610c的前端彼此相对的方式进行组合而整体上设为日字状的层,成为以日字状的轮廓相互吻合的方式层叠状态,从而构成层叠芯体500。

[0164]

通过将第1实施方式的电气设备400的层叠芯体100换为本实施方式的层叠芯体500而实现使用层叠芯体500构成的电气设备。但在本实施方式中,在构成层叠芯体500时,以层叠方向(高度方向、z轴方向)的长度与层叠芯体500的层叠方向的长度相同的方式,准备两组以轮廓相互吻合的方式层叠了多个e型电磁钢板510的部件。在以下的说明中,将这样层叠的2组多个e型电磁钢板510,根据需要称为e型电磁钢板群。

[0165]

如第1实施方式中所述,以图4所示的方式配置初级线圈410和次级线圈420后,以2组e型电磁钢板群的脚部610a~610c的顶端朝向相反180

°

的方式,将e型电磁钢板群的中央脚部610b插入初级线圈410的中空部。通过这样做,同一层中板面的形状成为由2个e组合而成的日字状。

[0166]

另外,如(用于层叠芯体的电磁钢板)的项目所述,对层叠芯体500进行去应力退火。

[0167]

如上所述,在本实施方式中,以e型电磁钢板510构成的3个脚部610a~610c的长度方向(x轴方向)和e型电磁钢板510构成的磁轭部620a~620b的长度方向(y轴方向)这2个方向与易磁化方向720a~720b中的其中一个方向(图5~图7所示的示例中易磁化方向720a或720b)一致的方式,构成e型电磁钢板510。进而,以脚部610a~610c的长度方向与易磁化方

向720a~720b中的其中一个方向(图5~图7所示的示例中易磁化方向720a)一致,且磁轭部620a~620b的长度方向与易磁化方向720a~720b中的其中一个方向(图5~图7所示的示例中的易磁化方向720b)一致的方式,组合e型电磁钢板510从而构成层叠芯体500。由此,即使层叠芯体为ee芯体,也能取得与层叠芯体为ei芯体的情况下相同的效果。

[0168]

需要说明的是,在本实施方式中也能够采用第1实施方式所述的多种变形例。

[0169]

(第3实施方式)

[0170]

接下来,对第3实施方式进行说明。在第1实施方式中,举例说明了层叠芯体为ei芯体,在第2实施方式,举例说明了层叠芯体为ee芯体的情况。与之相对地,在本实施方式中,举例说明层叠芯体为ui芯体的情况。像这样,本实施方式与第1~第2实施方式的主要区别在于构成层叠芯体的电磁钢板。由此,在本实施方式的说明中,对应与第1~第2实施方式相同的部分将标注与在图1~图7中标注的附图标记相同的附图标记并省略详细说明。

[0171]

图8为示出层叠芯体800的外观构成的一例的图。图9为示出层叠芯体800的各层中的电磁钢板的配置的一例的图。图9的(a)为示出自上而下(从z轴的正方向侧开始数)第奇数个的电磁钢板的配置的一例的图。图9的(b)为示出自上而下第偶数个的电磁钢板的配置的一例的图。需要说明的是,在图9中,为了说明的方便,将与被裁切的电磁钢板对应的脚部810a~810b及磁轭部820a~820b一同展示。

[0172]

在图8及图9中,层叠芯体800具有多个u型电磁钢板810和多个i型电磁钢板820。

[0173]

层叠芯体800具有:以x轴方向为长度方向,在y轴方向上有间隔地配置的2个脚部910a~910b;以及以y轴方向为长度方向,在x轴方向上有间隔地配置的2个磁轭部920a~920b。在2个脚部910a~910b的长度方向(x轴方向)的一端配置2个磁轭部920a~920b中的一个。在2个脚部910a~910b的长度方向(x轴方向)的另一端配置2个磁轭部920a~920b中的另一个。2个脚部910a~910b和2个磁轭部920a~920b被磁性地结合。如图9的(a)及图9的(b)所示,层叠芯体800的同一层上的板面形状大致呈u和i相组合的口字状(矩形状、square shape)。

[0174]

u型电磁钢板810构成了层叠芯体800的2个脚部910a~910b和层叠芯体800的2个磁轭部920a~920b中的1个。u型电磁钢板810构成的2个脚部910a~910b与u型电磁钢板810构成的磁轭部920a~920b没有边界。i型电磁钢板820构成了层叠芯体800的2个磁轭部中的1个。i型电磁钢板820构成的磁轭部920a~920b与u型电磁钢板810构成的2个脚部910a~910b有边界。

[0175]

配置于同一层的u型电磁钢板810和i型电磁钢板820的间隔越短越优选。配置于同一层的u型电磁钢板810构成的2个脚部910a~910b的顶端的板厚部分和i型电磁钢板820构成的磁轭部920a~920b的板厚部分更优选为接触。

[0176]

u型电磁钢板810的易磁化方向与u型电磁钢板810构成的2个脚部910a~910b的长度方向(x轴方向)及u型电磁钢板810构成的磁轭部920a~920b的长度方向(y轴方向)这2个方向一致。

[0177]

i型电磁钢板820的易磁化方向与i型电磁钢板820构成的磁轭部920a~920b的长度方向(y轴方向)一致。

[0178]

图10为示出将u型电磁钢板810和i型电磁钢板820从电磁钢带裁切方法的一例的图。

[0179]

在图10中,以点划线表示的假想线1010表示电磁钢带的轧制方向(以下也称为轧制方向1010)。以虚线表示的假想线1020a~1020b表示电磁钢带的易磁化方向(以下也称为易磁化方向1020a~1020b)。需要说明的是,在图10中,与假想线1010平行的方向均为电磁钢带的轧制方向,与假想线1020a~1020b平行的方向均为电磁钢带的易磁化方向。

[0180]

如上所述,与轧制方向1010所成角度为45

°

的2个方向为易磁化方向。

[0181]

在图10所示的示例中,以u型电磁钢板810构成的2个脚部910a~910b的长度方向与电磁钢带的2个易磁化方向1020a~1020b中的一个易磁化方向1020a一致,且u型电磁钢板810构成的磁轭部920a~920b的长度方向与电磁钢带的2个易磁化方向1020a~1020b中的另一个易磁化方向1020b一致的方式,将构成u型电磁钢板810的区域1030a、1030b从电磁钢带上裁切。在图10中,实线表示裁切位置。

[0182]

在图10所示的示例中,以2个u型电磁钢板810构成的2个脚部910a~910b的前端彼此吻合的方式,将构成2个u型电磁钢板810的区域1030a~1030b从电磁钢带上裁切。

[0183]

另外,若以2个脚部910a~910b的前端彼此吻合的方式将构成2个u型电磁钢板810的区域1030a~1030b从电磁钢带上裁切,则2个u型电磁钢板810构成的2个脚部910a~910b之间的i型区域1040也被裁切。i型区域1040的长度方向与电磁钢带的2个易磁化方向1020a~1020b中的一个易磁化方向1020a一致。由此,在本实施方式中,使用i型区域1040而形成i型电磁钢板820。

[0184]

在u型电磁钢板810构成的2个脚部910a~910b的(y轴方向的)间隔是i型电磁钢板820的宽度方向(y轴方向)的长度的2倍的情况下,能够通过将i型区域1040在宽度方向(y轴方向)的中央位置进行切断,从而确定i型电磁钢板820的宽度方向的区域。另外,在u型电磁钢板810构成的2个脚部910a~910b的长度方向(x轴方向)的长度与i型电磁钢板820的长度方向(x轴方向)的长度相同的情况下,能够通过将i型区域1040从长度方向(x轴方向)的中央位置进行切断,从而确定i型电磁钢板820的长度方向的区域。

[0185]

如上所述,通过将u型电磁钢板810构成的2个脚部910a~910b之间的区域作为i型电磁钢板820而利用,从而能够减少电磁钢带的区域中既非u型电磁钢板810也非i型电磁钢板820的区域。

[0186]

使u型电磁钢板810构成的2个脚部910a~910b的(y轴方向)间隔为i型电磁钢板820宽度方向(y轴方向)的长度的2倍,且u型电磁钢板810构成的2个脚部910a~910b的长度方向(x轴方向)的长度与i型电磁钢板820长度方向(x轴方向)的长度相同。在此情况下,通过以2个脚部910a~910b的前端彼此吻合的方式将构成2个u型电磁钢板810的区域1030a~1030b从电磁钢带上裁切,并将这2个脚部910a~910b之间的i型区域1040在长度方向(x轴方向)及宽度方向(y轴方向)的中央位置切割为4份,从而形成2个u型电磁钢板810以及4个i型电磁钢板820。在此情况下,能够将u型电磁钢板810构成的2个脚部910a~910b之间的区域作为i型电磁钢板820而不浪费地利用。

[0187]

在图10中,仅示出了裁切两个u型电磁钢板810以及4个i型电磁钢板820的情况。然而,通过使图10所示的区域1030a~1030b连续排列,能够将多个u型电磁钢板810及i型电磁钢板820从电磁钢带上裁切。需要说明的是,如果如图10所示地裁切u型电磁钢板810和i型电磁钢板820,则因为能够减少即非u型电磁钢板810又非i型电磁钢板820的区域,从而为优选。然而,未必需要如图10所示对u型电磁钢板810和i型电磁钢板820进行裁切。例如,在i型

电磁钢板从u型电磁钢板构成的2个脚部910a~910b之间的区域突出的情况下,从电磁钢带的该区域以外的区域裁切i型电磁钢板。

[0188]

通过使组合如上所述得到的(1片的)u型电磁钢板810和(1层的)i型电磁钢板820而整体上成为口字状的层,以口字状的轮廓相互吻合的方式成为层叠状态,从而构成层叠芯体800。此时,以u型电磁钢板810构成的脚部910a~910b的顶端朝向交替反向180

°

的方式,使u型电磁钢板810和i型电磁钢板820组合。在图8和图9所示的示例中,在从上方开始第奇数层中,u型电磁钢板810构成的脚部910a~910b的顶端朝向x轴的正方向侧,在从上方开始第偶数层中,u型电磁钢板810构成的脚部910a~910b的顶端朝向x轴的负方向侧。

[0189]

图11为示出使用层叠芯体800构成的电气设备的结构的一例的图。本实施方式也与第1实施方式相同地,举例说明电气设备1100为单相变压器的情况。图11表示在层叠芯体800构成的脚部910a~910b的长度方向(x轴方向)的中央,与层叠芯体800构成的磁轭部920a~920b的长度方向(y轴方向)及层叠方向(z轴方向)平行地切断层叠芯体800时的截面。需要说明的是,图11中为了说明及标记的方便,简化或省略了电气设备1100具有的一部分构成。

[0190]

在图11中,电气设备1100具有层叠芯体800、初级线圈1110a~1110b和次级线圈1120a~1120b。

[0191]

初级线圈1110a~1110b被串联或并联地连接。在串联或并联地连接的初级线圈1110a~1110b的两端施加输入电压(励磁电压)。次级线圈1120a~1120b被串联或并联地连接。在串联或并联地连接的次级线圈1120a~1120b的两端输出对应于串联或并联地连接的初级线圈1110a~1110b和串联或并联地连接的次级线圈1120a~1120b的匝数比的输出电压。

[0192]

初级线圈1110a被以围绕层叠芯体800的2个脚部910a~910b中的一个脚部910a(的侧面)的方式配置。初级线圈1110a与层叠芯体800及次级线圈1120a、1120b电绝缘。初级线圈1110b被以围绕层叠芯体800的2个脚部910a~910b中的另一个脚部910b(的侧面)的方式配置。初级线圈1110b与层叠芯体800及次级线圈1120a、1120b电绝缘。次级线圈1120a在初级线圈1110a的外侧被以围绕层叠芯体800的2个脚部910a~910b中的一个脚部910a(的侧面)的方式配置。次级线圈1120a与层叠芯体800及初级线圈1110a、1110b电绝缘。次级线圈1120b在初级线圈1110b的外侧被以围绕层叠芯体800的2个脚部910a~910b中的另一个脚部910b(的侧面)的方式配置。次级线圈1120b与层叠芯体800及初级线圈1110a、1110b电绝缘。

[0193]

初级线圈1110a~1110b的厚度和次级线圈1120a~1120b的厚度的总和小于层叠芯体800的2个脚部的(y轴方向的)间隔。

[0194]

在构成电气设备1100时,首先制作初级线圈1110a~1110b和次级线圈1120a~1120b。而后,如图11所示配置初级线圈1110a~1110b和次级线圈1120a~1120b。具体来说,以初级线圈1110a为相对的内侧,次级线圈1120a为相对的外侧,且初级线圈1110a和次级线圈1120a同轴的方式,配置初级线圈1110a和次级线圈1120a。同样地,以初级线圈1110b为相对的内侧,次级线圈1120b为相对的外侧,且初级线圈1110b和次级线圈1120b同轴的方式,配置初级线圈1110b和次级线圈1120b。

[0195]

其后,以u型电磁钢板810构成的脚部910a~910b的顶端朝向交替反向180

°

的方

式,将u型电磁钢板810构成的一个和另一个脚部910a~910b分别顺次插入到初级线圈1110a、1110b的中空部,并且,在同一层上以板面形状成为u和i组合而成的口字状的方式,在u型电磁钢板810构成的脚部910a~910b的顶端配置i型电磁钢板820。通过如上所述配置u型电磁钢板810和i型电磁钢板820,从而构成在u型电磁钢板810构成的一个和另一个脚部上分别配置有初级线圈1110a和次级线圈1120a、初级线圈1110b和次级线圈1120b状态的层叠芯体800。如此,便不需要使构成初级线圈1110a~1110b及次级线圈1120a~1120b的电线每次一匝地穿过层叠芯体800的2个脚部910a~910b之间的区域。由此,能够更容易地构成初级线圈1110a~1110b及次级线圈1120a~1120b。

[0196]

需要说明的是,层叠芯体800的固定能够如第1的实施方式所述的方式,以公知的方法实现。另外,如(用于层叠芯体的电磁钢板)的项目所述,对层叠芯体800进行去应力退火。

[0197]

在上述本实施方式中,以u型电磁钢板810构成的2个脚部910a~910b的长度方向(x轴方向)及u型电磁钢板810构成的磁轭部920a~920b的长度方向(y轴方向)这2个方向与易磁化方向1020a~1020b中的其中一个方向(图8~图10所示的示例中的易磁化方向1020a或1020b)一致,且i型电磁钢板820构成的磁轭部920a~920b的长度方向(y轴方向)与易磁化方向1020a~1020b中的其中一个方向(图8~图10所示的示例中的易磁化方向1020a)一致的方式,构成u型电磁钢板810及i型电磁钢板820。而后,以脚部910a~910b的长度方向与易磁化方向1020a~1020b中的其中一个方向(图8~图10所示的示例中易磁化方向1020a)一致,且磁轭部920a~920b的长度方向与易磁化方向1020a~1020b中的其中一个方向(图8~图10所示的示例中易磁化方向1020a或1020b)一致的方式,组合u型电磁钢板810和i型电磁钢板820而构成层叠芯体800。由此,即使层叠芯体为ui芯体,也能够获得与层叠芯体为ei芯体或ee芯体的情况相同的效果。

[0198]

在本实施方式中,举例说明分别在层叠芯体800的2个脚部910a~910b配置线圈(初级线圈1110a~1110b及次级线圈1120a~1120b)的情况。然而,不一定需要这样做。例如,也可以在层叠芯体800的2个脚部910a~910b中的一个脚部配置线圈,在另一个脚部不配置线圈。另外,也可以使用2个层叠芯体800而作为外铁芯型的电气设备。在此情况下,在2个层叠芯体800的中空部配置线圈。

[0199]

需要说明的是,在本实施方式中,u型电磁钢板810的角部为直角(弯曲),严格来说虽然不是u型,但认为这种形状也包含在u型内(角部具有曲率(弯曲)的形状也包含在u型内)。

[0200]

另外,在本实施方式中,也能够采用第1~第2实施方式中所述的多种变形例。

[0201]

层叠芯体的构成不局限于第1~第3实施方式所述的ei芯体、ee芯体和ui芯体。只要具有多个脚部和多个磁轭部,并在电磁钢板的层叠方向上的相同位置处多个脚部的至少一部分的区域与多个磁轭部的至少一部分的区域由同一个(1片)电磁钢板构成,则也可以为任一种层叠芯体。即,层叠芯体为以下构成即可:在层叠方向的各位置上相互正交地延伸的脚部及磁轭部的各自至少一部分彼此,分别由例如在为从同一个电磁钢带上切出的情况下等能够被评判为具有相同的特性的电磁钢板形成。具体来说,在制造电磁钢带时,如果对各设备设定的轧制条件或冷却条件这样的可能对电磁钢板的特性产生影响的制造条件相同的话,则各个电磁钢带就能够评判为具有相同的特性。即,各电磁钢板在层叠芯体中的电

磁钢板的层叠方向上的相同位置(各位置)上,多个脚部的至少一部分区域和多个磁轭部的至少一部分区域是在同样的制造条件下被制造的。在该电磁钢板中,通过使电磁钢板的磁特性最优异的2个方向中的其中一个方向沿着脚部的延伸设置方向及磁轭部的延伸设置方向的其中一个方向,从而制造出提高磁特性的层叠芯体。

[0202]

但是,多个磁轭部被配置为将相对脚部的延伸设置方向垂直的方向作为延伸设置方向,以使得在层叠芯体被励磁时在层叠芯体中形成闭合磁路。另外,电磁钢板以板面彼此相对的方式层叠。需要说明的是,在此种层叠芯体中,在电磁钢板的层叠方向上的相同的位置上由同一个电磁钢板构成的区域(脚部至少一部分区域和磁轭部的至少一部分区域之间)不存在边界,该区域为连续的区域。另外,在层叠芯体被励磁时,在层叠芯体的内部主磁通的流向包含脚部的延伸设置方向及磁轭部的延伸设置方向。

[0203]

例如,在第1~第3实施方式中,举例说明在同一层(层叠方向相同的位置)中,2片电磁钢板(e型电磁钢板110和i型电磁钢板120、e型电磁钢板510和e型电磁钢板510、u型电磁钢板810和i型电磁钢板820)的彼此相对的面是与这2片电磁钢板的至少一片电磁钢板构成的脚部的长度方向垂直方向的面(y-z平面)的情况。然而,在同一层中,2层电磁钢板彼此相对的面若为相互平行的面,则也可以不一定是与该2层电磁钢板的至少一层电磁钢板构成的脚部的长度方向垂直方向的面(y-z平面),也可以是相对该方向倾斜的方向上的面(例如,在图2中,e型电磁钢板110和i型电磁钢板120的边界线相对y轴倾斜亦可)。

[0204]

另外,在第2实施方式中,举例说明使用相同形状及大小的2组e型电磁钢板群构成ee芯体的情况。然而,2组e型电磁钢板群的脚部长度不同亦可。

[0205]

另外,层叠芯体也可以是uu芯体。在此情况下,例如,准备2组将多个u型电磁钢板810以轮廓相互吻合的方式层叠的u型电磁钢板群,以2组电磁钢板群的脚部的顶端朝向反向180

°

的方式,配置2组电磁钢板群。另外,在层叠芯体为ui芯体的情况下,与对ee芯体进行说明时相同地,2组电磁钢板群的脚部的长度也可以不同。

[0206]

另外,第1~第3实施方式中,举例说明通过在同一层(层叠方向相同的位置)内,使2片电磁钢板(e型电磁钢板110和i型电磁钢板120、e型电磁钢板510和e型电磁钢板510、u型电磁钢板810和i型电磁钢板820)组合,从而构成层叠芯体100、500、800的情况。然而,也可以通过在同一层内,使3层的电磁钢板组合从而构成层叠芯体。

[0207]

像这样,若通过在同一层内,使多层电磁钢板组合,从而构成层叠芯体,则如上所述能够更容易地构成线圈(初级线圈410和次级线圈420、初级线圈1110a~1110b和次级线圈1120a~1120b),因此优选。然而,不一定需要这样做。例如,作为板面的形状为日字状或口字状的(1片的)电磁钢板,也可以准备多个相同大小及形状的电磁钢板,将这多个电磁钢板以轮廓相互吻合的方式设为层叠状态,从而构成层叠芯体。在此情况下,在电磁钢板的层叠方向的相同位置上,多个脚部及多个磁轭部的所有区域都由同一(1片)个电磁钢板构成。

[0208]

或者,在层叠芯体的同一层中的板面的外形呈四方棱角的8字状的情况下,且同一层由多个电磁钢板形成时,形成同一层的多个电磁钢板也可以含有e型电磁钢板和i型电磁钢板以外的形状的电磁钢板(例如,同一层也可以由u型电磁钢板和t型电磁钢板形成)。进而,在层叠芯体的同一层中的板面的外形为矩形状的情况下,且同一层由多个电磁钢板形成时,形成同一层的多个电磁钢板也可以含有u型电磁钢板和i型电磁钢板以外的形状的电磁钢板(例如,同一层也可以由2片l型电磁钢板形成)。另外,在层叠芯体的同一层由多个电

磁钢板形成的情况下,这些多个电磁钢板也可以不从同一个电磁钢带切出。例如,从形成相互不同的线圈的电磁钢带(制造批次不同的电磁钢带)切出的多个电磁钢板也可以形成同一层。另外,在这种情况下,形成相互正交地延伸的脚部和磁轭部各自的至少一部分的1片的电磁钢板若为所述(用于层叠芯体的电磁钢板)项目中进行说明的无方向性电磁钢板,则其他的电磁钢板也可以不是(用于层叠芯体的电磁钢板)的项目中所述的无方向性电磁钢板。

[0209]

(实施例)

[0210]

接下来,进行实施例的说明。在本实施例中,对使用(用于层叠芯体的电磁钢板)的项目中所述的电磁钢板作为ei芯体的层叠芯体和使用公知的无方向性电磁钢板作为ei芯体的层叠芯体进行比较。任一电磁钢板的厚度均为0.25mm。作为公知无方向性电磁钢板,使用w10/400为12.8w/kg的无方向性电磁钢板。w10/400是磁通密度为1.0t、频率为400hz时的铁损。另外,该公知的无方向性电磁钢板的轧制方向的磁特性最优,且磁特性的各向异性较小。在以下的说明中,将该公知的无方向性电磁钢板根据需要称为素材a。另外,将为(用于层叠芯体的电磁钢板)的项目中所述的电磁钢板,并用于本实施例的层叠芯体的电磁钢板根据需要称为素材b。

[0211]

图12为示出b50比率与距轧制方向的角度间的关系的一例的图。图13为示出w15/50比率与距轧制方向的角度间关系的一例的图。于此,b50为以磁场强度5000a/m进行励磁时的磁通密度,w15/50是磁通密度为1.5t、频率为50hz时的铁损。在此,通过jis c 2556:2015所述的方法测定磁通密度及铁损。

[0212]

另外,在图12和图13中示出将各素材的从轧制方向起的每个角度的测定值(磁通密度或铁损)标准化的值。在标准化时,将素材a的从轧制方向起的每个角度的平均值作为1.000而标准化。素材a的从轧制方向起的每个角度的平均值为与素材a的轧制方向所成角度为0

°

、22.5

°

、45

°

、67.5

°

、90

°

、112.5

°

、135

°

、157.5

°

这8个角度上的测定值的平均值。如此,图12和图13的纵轴的值为相对值(无量纲量)。

[0213]

如图12所示,在素材b中,与轧制方向所成角度为45

°

时的b50比率最大,与轧制方向所成角度越靠近0

°

、90

°

,b50比率越小。

[0214]

另一方面,在素材a中,在与轧制方向所成角度为45

°

~90

°

附近处,b50比率变小。

[0215]

如图13所示,在素材b中,与轧制方向所成角度为45

°

时w15/50比率最小,与轧制方向所成角度越靠近0

°

、90

°

则w15/50比率越大。

[0216]

另一方面,在素材a中,w15/50比率在与轧制方向所成角度为0

°

时最小,在与轧制方向所成角度为45

°

~90

°

附近处变大。

[0217]

如上所述,在素材b中,与轧制方向所成角度为45

°

的方向(易磁化方向)上的磁特性最优。另一方面,与轧制方向所成角度为0

°

、90

°

的方向(轧制方向或与轧制方向正交的方向)上的磁特性最差。

[0218]

需要说明的是,从轧制方向起,到与轧制方向所成角度中较小的一个的角度成为90

°

的方向为止的4个区域(即0

°

~22.5

°

的区域、22.5

°

~45

°

的区域、45

°

~67.5

°

的区域、67.5

°

~90

°

的区域)的磁特性在理论上具有对称关系。

[0219]

在素材a的e型电磁钢板中,使e型电磁钢板构成的3个脚部的长度方向与轧制方向一致。在素材a的i型电磁钢板中,使i型电磁钢板构成的磁轭部的长度方向与轧制方向一

致。

[0220]

在素材b的e型电磁钢板中,如第1实施方式所述,使e型电磁钢板构成的3个脚部的长度方向和e型电磁钢板构成的磁轭部的长度方向这2个方向与2个易磁化方向的其中一个方向一致。在素材b的i型电磁钢板中,也如第1实施方式所述,使i型电磁钢板构成的磁轭部的长度方向与2个易磁化方向中的其中一个方向一致。

[0221]

素材a的e型和i型电磁钢板以及素材b的e型和i型电磁钢板均通过利用模具的冲裁加工而从电磁钢带上裁切。素材a的e型电磁钢板与素材b的e型电磁钢板的形状和大小均相同。素材a的i型电磁钢板与素材b的i型电磁钢板的形状和大小均相同。

[0222]

对于将素材a的e型和i型电磁钢板以第1实施方式所述的方式层叠而成的层叠芯体施行去应力退火,并在层叠芯体的中央的脚部配置初级线圈。同样地,对于将素材b的e型和i型电磁钢板以第1实施方式所述的方式层叠而成的层叠芯体施行去应力退火,并在层叠芯体中央的脚部配置初级线圈。

[0223]

构成各个层叠芯体的e型和i型电磁钢板的片数相同(各个层叠芯体的形状及大小相同)。另外,配置于各个层叠芯体的初级线圈为相同线圈。

[0224]

在配置于各个层叠芯体中的初级线圈的两端流通频率及有效值相同的励磁电流(即,将各个层叠芯体在同一励磁条件下励磁),在各个层叠芯体的中央的脚部处测定磁通密度,并且进行铁损的测定。另外,测定在初级线圈上流通的励磁电流从而导出初级铜损。

[0225]

其结果,使用素材b的层叠芯体时的初级铜损与使用素材a的层叠芯体时的初级铜损的之比为0.92。另外,素材b的层叠芯体的铁损与素材a的层叠芯体的铁损之比为0.81。像这样,在本实施例中,通过使用素材b,与使用素材a的情况相比,能够分别将一次铜损降低8%,将铁损降低19%。

[0226]

需要说明的是,以上所述的本发明的实施方式的都仅示出了在实施本发明时的具体化示例,不能根据这些示例来限定地解释本发明的技术范围。即,本发明在其不偏离技术思想或其主要特征的情况下,能够以各种形式实施。

[0227]

工业可利用性

[0228]

根据本发明,能够提供层叠芯体的磁特性。由此,工业可利用性很高。

[0229]

附图标记说明

[0230]

100、500、800:层叠芯体;110、510:e型电磁钢板;120、820:i型电磁钢板;210a~210c、610a~610c、910a~910b:脚部;220a~220c、620a~620c、920a~920b:磁轭部;310、710、1010:轧制方向;320a~320b、720a~720b、1020a~1020b:易磁化方向;400、1100:电气设备;410、1110a~1110b:初级线圈;420、1120a~1120b:次级线圈。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1