化学研磨剂和化学研磨方法与流程

1.本发明涉及铝或铝合金用化学研磨剂和化学研磨方法。

背景技术:

2.铝或铝合金被加工而制造出各种各样的物品。由于铝等在表面形成有氧化覆膜,所以为了除去该氧化覆膜而实施蚀刻处理。作为铝或铝合金的化学研磨方法,使用含磷酸的酸性研磨剂的方法是主流(专利文献1、2)。

3.迄今为止,为了应对磷的排出限制的强化和提高化学研磨剂的性能,进行了不以磷酸为主体的化学研磨剂的开发,但其性能(化学研磨性、光亮处理性)并不令人满意(专利文献3~5)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2002-187398号公报

7.专利文献2:日本特公昭55-44116号公报

8.专利文献3:日本特公昭50-9732号公报

9.专利文献4:日本特公昭59-45756号公报

10.专利文献5:日本特公平5-30914号公报

技术实现要素:

11.发明所要解决的技术问题

12.本发明的目的在于提供对铝或铝合金的化学研磨性、光亮处理性优异的化学研磨剂、以及化学研磨方法。

13.用于解决技术问题的技术方案

14.本发明的发明人反复深入进行了研究,结果发现通过使用包含(a)水、(b)碱金属盐、和(c)水溶性有机溶剂或具有4~9个羟基的糖醇的化学研磨剂,能够使铝或铝合金的光泽度增加,进一步反复改良,从而完成了本发明。

15.本发明包括例如以下项所记载的主题。

16.项1.一种化学研磨剂,其为铝或铝合金用化学研磨剂,包含(a)水、(b)碱金属盐、和(c)水溶性有机溶剂或具有4~9个羟基的糖醇,上述碱金属盐相对于上述水的质量比(碱金属盐/水)为0.075以上。

17.项2.如项1所述的化学研磨剂,其中,上述化学研磨剂中,上述碱金属盐的浓度为30g/l以上。

18.项3.如项1或2所述的化学研磨剂,其中,上述水与上述水溶性有机溶剂的体积比(水:水溶性有机溶剂)为10:90~90:10。

19.项4.如项1或2所述的化学研磨剂,其中,上述化学研磨剂中,上述糖醇的浓度为100g/l以上。

20.项5.如项1~4中任一项所述的化学研磨剂,其中,上述碱金属盐为碱金属氢氧化物。

21.项6.如项1~5中任一项所述的化学研磨剂,其中,上述水溶性有机溶剂为选自具有1~4个羟基的水溶性有机溶剂和聚甘油中的1种以上。

22.项7.一种化学研磨方法,其为铝或铝合金的化学研磨方法,包括将铝或铝合金浸渍在铝或铝合金用化学研磨剂中的工序,上述铝或铝合金用化学研磨剂包含(a)水、(b)碱金属盐、和(c)水溶性有机溶剂或具有4~9个羟基的糖醇,上述碱金属盐相对于上述水的质量比(碱金属盐/水)为0.075以上。

23.项8.如项7所述的化学研磨方法,其中,上述化学研磨剂中,上述碱金属盐的浓度为30g/l以上。

24.项9.如项7或8所述的化学研磨方法,其中,上述水与上述水溶性有机溶剂的体积比(水:水溶性有机溶剂)为10:90~90:10。

25.项10.如项7或8所述的化学研磨方法,其中,上述化学研磨剂中,上述糖醇的浓度为100g/l以上。

26.项11.如项7~10中任一项所述的化学研磨方法,其中,上述碱金属盐为碱金属氢氧化物。

27.项12.如项7~11中任一项所述的化学研磨方法,其中,上述水溶性有机溶剂为选自具有1~4个羟基的水溶性有机溶剂和聚甘油中的1种以上。

28.发明的效果

29.本发明的化学研磨剂对铝或铝合金的化学研磨性(也称为光亮处理性)优异。另外,本发明的化学研磨方法能够对铝或铝合金赋予优异的光亮性。

具体实施方式

30.以下,对本发明所包括的各实施方式更加详细地进行说明。

31.1.化学研磨剂

32.本发明所包括的化学研磨剂是以包含(a)水、(b)碱金属盐、(c)水溶性有机溶剂或具有4~9个羟基的糖醇为特征的化学研磨剂。以下,有时将该化学研磨剂记作“本发明的化学研磨剂”。此外,化学研磨剂有时也称为光亮处理剂。

33.本发明的化学研磨剂通过包含(a)水、(b)碱金属盐、和(c)水溶性有机溶剂或具有4~9个羟基的糖醇,能够促进铝或铝合金表面的平滑化,因此对铝或铝合金的化学研磨性(光亮处理性)优异。因此,使用本发明的化学研磨剂处理过的铝或铝合金的光亮性优异。

34.作为(b)碱金属盐,例如可以列举氢氧化钠、氢氧化钾、氢氧化锂等的碱金属氢氧化物;碳酸钠、碳酸钾、碳酸锂等的碱金属碳酸盐;碳酸氢钠、碳酸氢钾、碳酸氢锂等的碱金属碳酸氢盐等。另外,也可以是它们的水合物。其中,在化学研磨性(光亮处理性)优异的方面,优选氢氧化钠、氢氧化钾、氢氧化锂等的碱金属氢氧化物。另外,(b)碱金属盐可以单独使用1种,或组合使用2种以上。

35.本发明的化学研磨剂所含的(b)碱金属盐相对于(a)水的质量比(碱金属盐/水)为0.075以上。如果上述质量比低于0.075,则光亮性差。上述质量比优选为0.5以上,更优选为0.7以上。另外,上述质量比例如优选为1.0以下。

36.本发明的化学研磨剂中,(b)碱金属盐的浓度(碱金属盐/水和水溶性有机溶剂)优选为30g/l以上。(b)碱金属盐的浓度优选为200g/l以上,更优选为280g/l以上。上限没有特别限定,例如可以例示1000g/l以下。(b)碱金属盐的浓度优选为500g/l以下。

37.作为(c)水溶性有机溶剂,例如可以使用具有1~4个羟基的水溶性有机溶剂、聚甘油等。具有1~4个羟基的水溶性有机溶剂只要羟基的数量为1~4就没有特别限定,可以使用公知的水溶性有机溶剂。可以列举例如甲醇、乙醇、1-丙醇等的一元醇;乙二醇、一缩二乙二醇、丙二醇、一缩二丙二醇、1,3-丙二醇、1,4-丁二醇等的二元醇;甘油等的三元醇;聚乙二醇;聚丙二醇;二甘油等。从化学研磨剂的性状(例如有无分离、稳定性等)的观点出发,聚乙二醇、聚丙二醇、聚甘油以外的水溶性有机溶剂例如优选碳原子数为1~6,更优选碳原子数为1~5,更加优选碳原子数为1~4。另外,从化学研磨剂的性状(例如有无分离、稳定性等)的观点出发,聚乙二醇优选分子量为例如200~400左右,更优选为200~300左右。另外,从化学研磨剂的性状(例如有无分离、稳定性等)的观点出发,聚甘油优选分子量例如为150~800左右,更优选为150~350左右。另外,从化学研磨剂的性状(例如有无分离、稳定性等)的观点出发,聚丙二醇优选分子量例如为130~700左右,更优选为130~400左右。这些可以单独使用1种或组合使用2种以上。

38.(c)具有4~9个羟基的糖醇只要羟基的数量为4~9就没有特别限定,可以使用公知的糖醇。可以列举例如具有6个羟基的山梨糖醇、具有5个羟基的木糖醇、具有9个羟基的乳糖醇等。从化学研磨剂的性状(例如有无分离、稳定性等)的观点出发,糖醇例如优选碳原子数为4~12,更优选碳原子数为4~6。这些可以单独使用1种或组合使用2种以上。

39.本发明的化学研磨剂所含的(a)水与(c)水溶性有机溶剂的体积比(水:水溶性有机溶剂)优选为10:90~90:10。该范围的上限例如可以为20:80、30:70、40:60、50:50、60:40、70:30或80:20。另外,该范围的下限例如可以为20:80、30:70、40:60、50:50、60:40、70:30、或80:20。例如在喷砂材料(a1050、a5052等)时,将水溶性有机溶剂设为乙二醇的情况下,水与乙二醇的体积比优选为40:60。另外,例如在将水溶性有机溶剂设为甘油的情况下,水与甘油的体积比优选为60:40。

40.(c)水溶性有机溶剂的含量没有特别限定,可以例示相对于(a)水和(c)水溶性有机溶剂的总量每1l,例如为100ml以上。(c)水溶性有机溶剂的含量例如在喷砂材料(a1050、a5052等)的情况下,优选为500~900ml左右,更优选为600~800ml左右。另外,在水发线材料(a1050等)的情况下,优选为300~600ml左右,更优选为400~500ml左右。上限也没有特别限定,例如可以例示900ml以下。

41.本发明的化学研磨剂中,(c)糖醇的浓度(糖醇/水和水溶性有机溶剂)没有特别限定,优选为100g/l以上。(c)糖醇的浓度更优选为300g/l以上。上限没有特别限定,例如可以例示1000g/l以下。(c)糖醇的浓度优选为700g/l以下。

42.(a)水的含量没有特别限定,可以例示相对于(a)水和(c)水溶性有机溶剂的总量每1l,例如为100ml以上。水的含量例如在喷砂材料(a1050、a5052等)的情况下,优选为100~500ml左右,更优选为200~400ml。另外,在水发线材料(a1050等)的情况下,优选为400~700ml左右,更优选为500~600ml左右。上限也没有特别限定,例如可以例示900ml以下。

43.本发明的化学研磨剂根据需要可以包含结块抑制剂(clinker inhibitor)等的其他成分。作为其他成分,可以列举例如酒石酸、葡糖酸等的有机酸、或其盐、山梨糖醇等。另

外,本发明的化学研磨剂可以含磷,也可以不含磷。

44.本发明的化学研磨剂适合用作铝或铝合金用的化学研磨剂。作为铝合金没有特别限定,可以例示各种铝主体的合金。作为铝合金的具体例,例如可以列举jis中规定的jis-a1千系列~7千系列所表示的伸展材料系合金、ac、adc的各系列所表示的铸件材料、以压铸材料等为代表的铝主体的各种合金群等。另外,作为铝或铝合金,例如能够使用实施了喷砂处理、水发线处理等处理的铝或铝合金。

45.2.化学研磨方法

46.本发明优选包括如下的铝或铝合金的化学研磨方法,其包括将铝或铝合金浸渍在包含(a)水、(b)碱金属盐、和(c)水溶性有机溶剂或具有4~9个羟基的糖醇的化学研磨剂中的工序。以下,有时将该化学研磨方法记作“本发明的化学研磨方法”。此外,有时也将化学研磨方法称为光亮处理方法。

47.本发明的化学研磨方法通过将铝或铝合金浸渍在包含(a)水、(b)碱金属盐、和(c)水溶性有机溶剂或具有4~9个羟基的糖醇的铝或铝合金用化学研磨剂中,能够对铝或铝合金进行化学研磨(光亮处理),能够对铝或铝合金赋予所希望的光亮性。因此,通过本发明的化学研磨方法处理过的铝或铝合金的光亮性优异。

48.化学研磨剂如上述1所记载的那样,能够援用上述记载。

49.在将铝或铝合金浸渍在化学研磨剂中的工序中,根据需要可以搅拌化学研磨剂,也可以摇动铝或铝合金。作为搅拌方法和揺动方法,没有特别限定,能够实施现有公知的搅拌方法和揺动方法。

50.在将铝或铝合金浸渍在化学研磨剂中的工序中,化学研磨剂的浴温可以适当调整。例如能够设为40~80℃、40~60℃等。

51.在将铝或铝合金浸渍在化学研磨剂中的工序中,将铝或铝合金浸渍在化学研磨剂中的时间可以根据所希望的光亮性的程度适当设定。例如可以设为30秒~30分钟、30秒~5分钟等。

52.通过本发明的化学研磨处理,所溶解的铝或铝合金的膜厚(溶解膜厚)可以根据要进行化学研磨处理的铝或铝合金的材质、化学研磨处理后的使用目的等适当调整。例如在a1050(喷砂材料)的情况下,可以例示5~25μm左右,在a7075的情况下,可以例示1~5μm左右。

53.光亮性能够通过利用光泽度计(gmx-202:株式会社村上色彩技术研究所制)测定光泽度来进行评价。光泽度的数值越大,表示具有越高的光亮性。另外,相对于溶解膜厚,光泽度越大,表示化学研磨剂的化学研磨性(光亮处理性)越优异。光泽度可以根据要进行化学研磨处理的铝或铝合金的材质、化学研磨处理后的使用目的等适当调整。例如在a1050(喷砂材料)的情况下,溶解膜厚为5~25μm左右时,光泽度优选为50以上。另外,在a7075的情况下,溶解膜厚为1~5μm左右时,光泽度优选为400以上。

54.本发明的化学研磨方法可以在将铝或铝合金浸渍于化学研磨剂的工序之前包括脱脂处理工序。脱脂处理的目的是例如将附着于铝表面的污垢或油分除去等。作为脱脂处理方法,没有特别限定,可以实施现有公知的脱脂处理方法。

55.本发明的化学研磨方法还可以在将铝或铝合金浸渍于化学研磨剂的工序之前包括蚀刻处理工序。蚀刻处理的目的是例如将形成于铝表面的自然氧化覆膜除去等。作为蚀

刻处理方法,没有特别限定,可以实施现有公知的蚀刻处理方法。

56.本发明的化学研磨方法可以在蚀刻处理和/或化学研磨处理之后包括去污处理。去污处理的目的是例如将由蚀刻、化学研磨生成的污垢除去等。作为去污处理方法,没有特别限定,可以实施现有公知的去污处理方法。

57.实施例

58.使用以下的实施例和比较例具体说明本发明的内容。但本发明不受这些任何限定。以下,除了特别提及的情况,实验都在大气压和常温条件下进行。另外,除了特别提及的情况,“%”都指“质量%”。并且,各表所记载的各成分的配合量值也是没有特别说明均表示“质量%”。

59.按照以下的条件,制备下述的实施例和比较例中使用的铝试验片(经过喷砂加工的a1050)。

60.脱脂处理用top add-100(奥野制药工业株式会社制)在55℃处理2分钟。脱脂处理后的蚀刻处理用氢氧化钠的100g/l和alsatin sk(奥野制药工业株式会社制)5ml/l在55℃处理30秒。此外,在蚀刻处理后和化学研磨处理后进行去污处理。去污处理用top desmut n-20(奥野制药工业株式会社制)在20~25℃进行1~2分钟。

61.(比较例1~2)

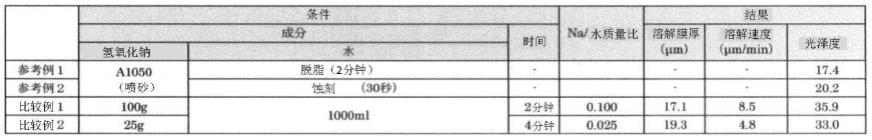

62.将通过上述方法实施了脱脂处理和蚀刻处理的试验片浸渍在包含作为碱金属盐的氢氧化钠和水的化学研磨剂中,进行化学研磨处理。其中,化学研磨剂的浴温设为55℃。将化学研磨剂所含的氢氧化钠、和水的含量、试验片在化学研磨剂中的浸渍时间表示于表1。

63.分析方法(溶解膜厚、溶解速度和光泽度)

64.测定化学研磨处理前后的试验片的重量,通过重量差和铝的比重计算出溶解膜厚(μm)、溶解速度(μm/min)。另外,利用光泽度计(gmx-202:株式会社村上色彩技术研究所制)测定光泽度。将结果一并表示于表1。另外,将仅实施了脱脂处理或蚀刻处理的试验片的光泽度作为参考例1、2表示于表1。此外,伴随溶解膜厚的增加,光泽度也增加,所以通过比较相同程度的溶解膜厚(特别是15~25μm程度的溶解膜厚)的试验片彼此的光泽度,来比较化学研磨剂的性能。

65.[表1]

[0066][0067]

如表1所示,在不含水溶性有机溶剂、糖醇的情况下,即使改变化学研磨剂所含的氢氧化钠量,也确认不到明显的光泽度的增加。

[0068]

(实施例1~6)

[0069]

将通过上述方法实施了脱脂处理和蚀刻处理的试验片浸渍在包含作为碱金属盐的氢氧化钠、作为水溶性有机溶剂的具有2个羟基的乙二醇和水的化学研磨剂中,进行化学研磨处理。其中,化学研磨处理时的浴温设为55℃。将化学研磨剂所含的氢氧化钠、乙二醇和水的含量、试验片在化学研磨剂中的浸渍时间表示于表2。另外,将按照上述分析方法分

析得到的结果一并表示于表2。

[0070]

[表2]

[0071][0072]

可知通过利用包含水溶性有机溶剂(乙二醇)的化学研磨剂进行处理,能够得到光泽。另外可知,通过增加水溶性有机溶剂(乙二醇)的量,光泽度增加(实施例1~4)。另外,由实施例3和5、或实施例2和6的结果可知,化学研磨剂所含的氢氧化钠量越多,光泽度越增加。

[0073]

(实施例7、8、比较例3)

[0074]

对通过与实施例1~6同样的方法进行了化学研磨处理的试验片进行评价。将化学研磨剂所含的氢氧化钠、乙二醇和水的含量、试验片在化学研磨剂中的浸渍时间表示于表3。

[0075]

[表3]

[0076][0077]

可知在并用水和水溶性有机溶剂的情况下,也是氢氧化钠量越多,光泽度越增加。并且可知在氢氧化钠的浓度为25g/l的情况下,即使延长浸渍时间,光泽度的增加率也小(比较例3)。另外,由比较例2和3的结果可知,在氢氧化钠的浓度为25g/l的情况下,根据有机溶剂的有无,光泽度看不到差异,所以在化学研磨剂中的氢氧化钠的浓度为25g/l以下的情况下,所赋予的光亮性不充分。

[0078]

(实施例9~11)

[0079]

将通过上述方法实施了脱脂处理和蚀刻处理的试验片浸渍在包含作为碱金属盐的氢氧化钠、作为水溶性有机溶剂的具有2个羟基的聚乙二醇-200(平均分子量200)和水的化学研磨剂中,进行化学研磨处理。其中,化学研磨处理时的浴温设为55℃或80℃。将化学研磨剂所含的氢氧化钠、聚乙二醇-200和水的含量、试验片在化学研磨剂中的浸渍时间、浴温表示于表4。另外,将按照上述分析方法分析得到的结果一并表示于表4。

[0080]

[表4]

[0081][0082]

可知与乙二醇同样,在作为水溶性有机溶剂使用具有2个羟基的聚乙二醇-200的情况下,也能够得到光泽。

[0083]

(实施例12~31)

[0084]

通过与实施例9~11同样的方法进行化学研磨处理,评价试验片。其中,作为水溶性有机溶剂,代替聚乙二醇-200,使用一缩二乙二醇、1,3-丙二醇、1,4-丁二醇、一缩二丙二醇、甘油、二甘油、聚甘油(平均分子量310)、聚丙二醇(平均分子量300)。将化学研磨剂所含的氢氧化钠、水溶性有机溶剂和水的含量、试验片在化学研磨剂中的浸渍时间、浴温表示于表5~12。

[0085]

[表5]

[0086][0087]

[表6]

[0088][0089]

[表7]

[0090][0091]

[表8]

[0092][0093]

[表9]

[0094][0095]

[表10]

[0096][0097]

[表11]

[0098][0099]

[表12]

[0100][0101]

已知在使用作为具有2个羟基的水溶性有机溶剂的、一缩二乙二醇、聚丙二醇、1,3-丙二醇、1,4-丁二醇、和一缩二丙二醇;作为具有3个羟基的水溶性有机溶剂的甘油;作为具有4个羟基的水溶性有机溶剂的二甘油;聚甘油的情况下,也可以得到光泽。

[0102]

还可知在作为水溶性有机溶剂使用作为具有1个羟基的水溶性有机溶剂的甲醇和乙醇、1-丙醇的情况下,也可以得到光泽。另一方面,可知在使用作为不具有羟基的水溶性有机溶剂的dmso的情况下,在氧化钠存在下发生相分离,难以进行实验和实用化。

[0103]

(实施例32)

[0104]

将通过上述方法实施了脱脂处理和蚀刻处理的试验片浸渍在包含作为碱金属盐的氢氧化钠、作为糖醇的山梨糖醇和水的化学研磨剂中,进行化学研磨处理。其中,化学研磨处理时的浴温设为70℃。将化学研磨剂所含的氢氧化钠、山梨糖醇和水的含量、试验片在化学研磨剂中的浸渍时间表示于表13。另外,将按照上述分析方法分析的结果一并表示于表13。

[0105]

[表13]

[0106][0107]

可知通过利用包含作为具有6个羟基的糖醇的山梨糖醇的化学研磨剂进行处理,可以得到光泽。

[0108]

(实施例33~37、比较例4~5)

[0109]

通过与实施例32同样的方法进行化学研磨处理,评价试验片。其中,作为糖醇,代替山梨糖醇,使用乳糖醇、木糖醇。另外,代替糖醇,使用葡萄糖、羧甲基纤维素钠盐(不是糖醇)进行了比较。将化学研磨剂所含的氢氧化钠、糖醇或葡萄糖和水的含量、试验片在化学研磨剂中的浸渍时间表示于表14~16。

[0110]

可知通过利用包含作为具有9个羟基的糖醇的乳糖醇、或作为具有5个羟基的糖醇的木糖醇的化学研磨剂进行处理,可以得到光泽。还可知通过增加糖醇的量,光泽度增加。另外,在使用葡萄糖的情况下,发生了碳化,所以可知难以实用化。另外,在使用羧甲基纤维

素钠盐的情况下,也无法确认到光泽度的明显增加。

[0111]

[表14]

[0112][0113]

[表15]

[0114][0115]

[表16]

[0116][0117]

(实施例38、39、比较例6、7)

[0118]

将通过上述方法实施了脱脂处理和蚀刻处理的试验片浸渍在包含作为碱金属盐的氢氧化钾或氢氧化锂

·

1水合物、作为水溶性有机溶剂的乙二醇和水的化学研磨剂中,进行化学研磨处理。其中,化学研磨处理时的浴温设为55℃。将化学研磨剂所含的氢氧化钾或氢氧化锂

·

1水合物、乙二醇和水的含量、试验片在化学研磨剂中的浸渍时间分别表示于表17、18。另外,将按照上述分析方法分析得到的结果一并表示于表17、18。

[0119]

[表17]

[0120][0121]

[表18]

[0122][0123]

确认了在作为碱金属盐代替氢氧化钠使用氢氧化钾和氢氧化锂

·

1水合物的情况下,通过并用水和水溶性有机溶剂,光泽度也增加。

[0124]

(实施例40~46、参考例3~8)

[0125]

通过与实施例5同样的条件进行化学研磨处理,评价试验片。将化学研磨剂所含的氢氧化钠、乙二醇和水的含量、试验片在化学研磨剂中的浸渍时间表示于表19。另外,代替将试验片经过喷砂加工的a1050,使用经过水发线加工的a1050、经过喷砂加工的a5052、或未加工的a7075,确认由试验片的材质不同带来的影响,将其结果表示于表20~表22。此外,将化学研磨剂所含的氢氧化钠、乙二醇和水的含量、试验片在化学研磨剂中的浸渍时间表示于表20~表22。另外,将仅实施了脱脂处理或蚀刻处理的试验片的光泽度作为参考例3~8表示于表20~22。

[0126]

[表19]

[0127][0128]

[表20]

[0129][0130]

[表21]

[0131][0132]

[表22]

[0133][0134]

由实施例40~46的结果可知,包含水、碱金属盐和水溶性有机溶剂的化学研磨剂

不论铝或铝合金的种类、以及铝或铝合金的加工方法如何,都能够对铝或铝合金赋予光亮性。

[0135]

(比较例8~11)

[0136]

将通过上述方法实施了脱脂处理和蚀刻处理的试验片浸渍在包含98%硫酸和作为水溶性有机溶剂的乙二醇的化学研磨剂中,进行化学研磨处理。其中,化学研磨处理时的浴温设为80℃。将化学研磨剂所含的98%硫酸、乙二醇的含量、试验片在化学研磨剂中的浸渍时间表示于表23。另外,将按照上述分析方法分析得到的结果一并表示于表23。

[0137]

[表23]

[0138][0139]

如表23所示可知,如果代替碱金属盐使用98%硫酸,则光泽度不增加。另外,即使并用98%硫酸和水溶性有机溶剂,也没有确认到光泽度的增加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1