用于沉积含碳结构的设备和方法与流程

1.本发明涉及一种用于在输送穿过壳体的无端头基材上沉积含碳结构的设备,其中,所述壳体内部空间具有布置在所述边缘区之间的中央区,其中,所述基材通过配属于第一边缘区的第一开孔进入壳体中,沿输送方向穿行通过中央区并且通过配属于第二边缘区的第二开孔从壳体输出,所述设备带有用于将含碳的过程气体输入壳体中的进气部,带有用于热活化过程气体的加热装置,带有可邻接在供气系统、例如在泵上的排气部,以便将输入壳体的气体导出。

2.此外,本发明还涉及一种用于在输送穿过壳体的无端头基材上沉积含碳结构的方法,其中,所述基材通过配属于第一边缘区的第一开孔进入壳体中,沿输送方向穿行通过壳体的中央区,并且通过配属于壳体的第二边缘区的第二开孔从壳体输出,其中,借助进气部将含碳的过程气体输入壳体,所述过程气体被加热装置热活化,其中,输入壳体的气体借助供气系统、例如泵通过排气部从壳体去除。

背景技术:

3.由文献ep 3015425 al、ep 2450310 a1和wo 2013/043247 al已知多种用于沉积碳结构、例如纳米管、石墨烯等的设备。

4.例如在文献de 102018110348和kr 101760653中描述了一种用于沉积碳纳米结构的设备和方法。

5.在文献us 20130071565中描述了cvd反应器,其具有多个用于对无端头基材覆层的生长区。

6.设备具有壳体,所述壳体在两个相互对置的壳体侧上具有开孔。应被碳结构覆层的无端头基材通过第一开孔进入壳体空腔,在所述壳体空腔中具有过程室。无端头基材在相对置的侧面又从壳体输出。无端头基材从第一卷绕部退卷,并且卷绕在第二卷绕部上。在壳体中使含碳的过程气体达到这种过程温度,使得过程气体的化学反应构成在无端头基材上的含碳结构,所述无端头基材沿输送方向穿行通过过程室。

7.基材进入壳体以及基材重新从壳体输出时所处的区域具有扩散屏障。所述扩散屏障具有冲洗室,在所述冲洗室中输入惰性气体。为此,设置了布置在基材的两个侧面上的多个气体排放孔和气体进入孔,通过所述气体排放孔和气体进入孔能够使冲洗气体进入冲洗室并重新输出冲洗室。

8.由此,抑制了环境空气进入壳体内部空间。

9.在壳体的中央区中被含碳结构覆层的基材必须具有干净的表面。

技术实现要素:

10.本发明所要解决的技术问题在于,提供措施,利用所述措施能够改进上述设备或上述方法,从而优化涂层结果。

11.所述技术问题通过在权利要求中给出的发明解决,其中,从属权利要求不仅是在

并列权利要求中给出的本发明的有利的改进方式,而且提供创造性的解决方案。

12.本发明涉及一种用于沉积含碳结构的设备和方法,其中,所述含碳结构尤其是但不局限于石墨烯层或碳纳米管。所述设备具有壳体或腔室,其中能够调整气体压力,所述气压例如在950mbar至1500mbar之间的范围内。

13.首先并且主要规定,在两个边缘区其中之一中设置器件,利用所述器件将反应气体输入边缘区,基材在所述边缘区中进入并输出。反应气体可以是氧化性气体,其优选通过第一开孔进入壳体。反应气体的进入由此沿输送方向进行,从而使得尚未被涂层的基材与反应气体在第一边缘区中接触。在由中央区构成的过程室的内部对基材和反应气体调温,从而发生化学反应。在由基材进入侧的边缘区构成的基材进入区中,反应气体的温度和/或基材的温度提高,从而反应气体能够发挥清洁功能。可以设置器件,利用所述器件通过将气体从壳体吸走或通过导入惰性气体来调整反应气体沿流动方向的浓度梯度。在基材进入壳体时,反应气体可以在壳体的气相中具有高分压。该分压随着与进入开孔的距离增大而下降,基材通过所述进入开孔进入壳体。

14.反应气体可以与基材的表面或附着在基材表面的物质发生化学反应。在化学反应中可以生成挥发性反应产物,所述反应产物借助排气机构系统、例如泵和排气部从壳体内部空间去除。可以设置输入管线,反应气体通过所述输入管线输入壳体内部空间中,所述反应气体可以是氧气或干燥空气。进入开孔或排放开孔可以是可封闭的开孔或闸室,基材通过所述进入开孔或排放开孔进入壳体内部。尤其规定,基材是无端头基材(或称为连续基材)。

15.第一或第二开孔可以分别是被惰性气体、例如氮气冲洗的扩散屏障或构成所述扩散屏障。这种扩散屏障具有多个以均匀分度布置在气体排放面上的气体排放孔,通过所述气体排放孔,惰性气体分别朝基材的两个相互对置的宽侧其中之一的方向指向地排放。可以与气体排放孔相邻地具有气体进入孔,通过所述气体进入孔,被输入冲洗室的惰性气体又被吸走,基材穿行通过所述冲洗室。

16.然而还可行的是,扩散屏障仅利用气体排放孔运行,其中,优选规定,壳体内部空间内形成负压,从而使输入基材表面与气体排放孔之间的间隙中的惰性气体全部或几乎全部流入壳体内部空间。惰性气体则可以将环境空气连同包含在环境空气中的氧气输送至内体内部空间。

17.在此形成的气流可以沿基材的输送方向或逆向于输送方向指向。在本发明的一种优选方案中,第一开孔位于第二开孔垂直上方,从而使得基材从上向下运动穿过过程室。反应气体的输入优选仅通过上方的或者进入侧的开孔完成。过程气体可以是氢气、甲烷、乙炔、乙烯或其他含碳气体或所述气体混合物,既可以呈纯净态也可以呈在惰性气体中的混合态。

18.过程气体可以是所述气体的混合物,其中,优选还可以额外包含氢气。在过程气体中含碳气体与氢气或与惰性气体、例如氮气的比例可以处于0.24至2之间的范围或在0.5至2之间的范围或为1。后者情况下,没有氢气或没有惰性气体输入壳体内部空间。

19.惰性气体可以是氮气、氩气或其他非反应性气体。能够在基材上发挥清洁功能的反应气体优选是氧气。在本发明的一种优选方案中,扩散屏障构造为,空气氧气穿行通过扩散屏障。在一种优选方案中,配属于第一开孔的扩散屏障被控制装置控制,使得受控的氧气

份额通过所述扩散屏障进入边缘区。相对地,配属于第二开孔的扩散屏障则被控制装置控制,使得没有或仅有少量氧气能够通过扩散屏障进入配属于第二开孔的边缘区。

20.对扩散屏障的控制可以一方面通过改变惰性气体的质量流量实现。另一方面也可以通过改变气体排放孔之间或通常存在的气体进入孔之间的间隙的高度实现,其中,气体进入孔或气体排放孔布置在相对于基材表面平行延伸的进入面或气体排放面中。通过改变气体进入面或气体排放面与基材表面的间距,可以实现控制。

21.尤其规定,两个扩散屏障被控制,使得氧气在紧邻边缘区的邻接第一开孔的第一边缘处的分压最多为0.1%(1000ppm),并且氧气在第二边缘区的邻接第二开孔的第二边缘处的分压小于0.01%(100ppm),其中,在中央区起始处的分压不大于0.005%(50ppm)或不大于0.001%(10ppm)。

22.可以规定,紧邻各个边缘区的边缘的两个分压至少相差5倍、10倍或者至少相差100倍。利用布置在壳体内部的用于影响反应气体分压的器件,优选形成浓度梯度,所述浓度梯度从过程室的边缘至中心下降至少10倍、20倍、50倍、100倍、200倍、500倍或1000倍。

23.配属于第一开孔的扩散屏障和配属于第二开孔的扩散屏障不是完全密封的,从而通过使环境大气能够通过两个扩散屏障进入壳体内部空间。为了能实现在第二边缘区中反应气体的分压低于第一边缘区,两个扩散屏障可以不同地构造,例如间隙(基材通过所述间隙穿行通过扩散屏障的冲洗室)可具有不同的间隙宽度或间隙高度或不同的横截面。作为备选或在配合作用下,冲洗气体的质量流量由此可以通过控制装置不同地控制,从而通过第一开孔较之通过第二开孔使反应气体的更大体积流量进入壳体内部空间。作为备选或在配合作用下,冲洗气体的质量流量由此可以通过控制装置不同地控制,从而通过第一开孔较之通过第二开孔使反应气体的更大体积流量进入壳体内部空间。作为备选或组合还可以规定,在第二开孔附近尤其在第二边缘区中输入气体,所述气体与反应气体发生化学反应,其中,形成作为反应产物的惰性气体。尤其规定,用于过程气体的气体排放孔布置在第二边缘区中,所述过程气体优选与反应气体发生化学反应。为了在第一开孔的区域中或者说在第一边缘区中形成沿反应气体的输送方向下降的浓度梯度,在该处设置一个或多个气体排放孔,利用所述气体排放孔使气体能够从壳体内部空间泵出。

24.反应气体不仅与基材表面的杂质发生反应,而且还与过程气体发生反应。可以规定,过程气体在输入点输入由壳体内部空间构造的过程室中,所述过程室相对于反应气体的输入点保持距离。优选地,过程气体的输入点位于第二边缘区。该输入点在此优选相对于第二开孔保持间距,从而使得用于输入过程气体的进气部的出气孔与第二开孔的间距约为过程室总长度的5-10%,其中,所述总长度是第一开孔与第二开孔之间的间距。沿输送方向测得的第一边缘区的长度可以处于总长度20至30%之间的范围、优选为25%。第二边缘区的长度可以处于总长度15至25%之间的范围。其优选为总长度的20%。过程气体逆向于基材的输送方向穿流过过程室,并且优选仅在第一边缘区的区域中与反应气体发生化学反应。这导致在第一边缘区中反应气体的分压以及过程气体的分压的降低,然而避免了反应气体进入中央区。第一边缘区由此是清洁区,在所述清洁区中发生反应气体与过程气体的含碳气体的化学反应。所述中央区是沉积碳结构的生长区,碳结构不会借助反应气体燃烧。当沉积石墨烯多层结构时,生长区内部的温度优选在500℃至1200℃之间、优选在600℃至900℃之间的范围内。相对地,如果要沉积石墨烯单层,则温度可以处于500℃至1200℃之间

的范围内,并且尤其处于850℃至1100℃之间的范围内。相对地,如果要沉积碳纳米管(cnt),则温度可以处于500℃至1000℃之间的范围内,并且尤其处于600℃至700℃之间的范围内。在此,温度优选处于600℃至660℃之间或615℃至625℃之间的范围内。基材在第一边缘区中的温度可以处于500℃与中央区中基材温度之间的范围内。

25.可以设置冷却装置,利用所述冷却装置能够将基材在从壳体内部空间中输出前冷却。优选地,冷却装置通过配属于第二开孔的扩散屏障构造。利用所述扩散屏障将热量从由壳体内部空间输出的基材导出。优选地,这借助输入扩散屏障的惰性气体完成。惰性气体被调温至例如50℃的预定温度下。通过将惰性气体输入气体排放孔与基材之间的间隙,使得基材被冷却至150℃以下或100℃以下。这避免了沉积在基材上的碳机构在环境空气中燃烧。此外还规定,第二开孔的扩散屏障由此运行,即,使得尽可能少的环境空气进入壳体内部空间。

附图说明

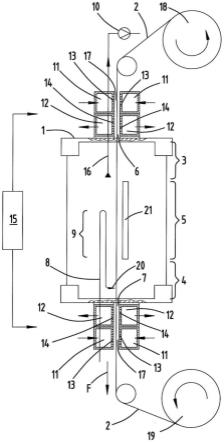

26.以下根据实施例详细阐述本发明。在附图中:

27.图1示意性示出根据本发明的设备的第一实施例的横截面,并且

28.图2示出反应气体沿基材的输送方向的分压曲线。

29.图3示出第二实施例的对应于图1的示图。

30.图4示出第二实施例的对应于图2的示图。

具体实施方式

31.在附图中示出的设备具有长条形的或者说纵长延伸的壳体1,所述壳体带有壳体罩,所述壳体罩在其底侧上并且在其与底侧对置的顶侧上被端盖封闭。两个端盖分别具有开孔6、7,所述开孔具有狭窄的设计,通过所述开孔使得基材2能够导入壳体1的内部并且又从壳体1中导出。基材2是无端头基材,其从第一卷绕部退下并且能重新卷绕在第二卷绕部19上。

32.上部的第一开孔6构成用于基材的进入孔,而下部的开孔7则构成用于基材2的排放孔。基材2沿笔直的、垂直向下指向的输送方向f穿行通过设备。在设备内部具有进气部8,过程气体、例如甲烷、乙炔或乙烯通过所述进气部被输入。设置有加热装置9,利用所述加热装置加热过程气体。可以设置另外的加热装置21,利用所述另外的加热装置加热基材2。

33.壳体1的内部构成三个沿输送方向f先后依次布置的区。第一区3直接与第一开孔6邻接。第二区4直接与第二开孔7邻接。中央区5在第一区与第二区之间延伸,涂层过程发生在所述中央区中。在涂层过程中,通过过程气体的化学反应在基材2的两个宽侧的其中之一上沉积碳结构。所述碳结构可以是碳纳米管或石墨烯。

34.设置有排气部16,利用所述排气部能够将气体从壳体1的容积中输出。排气部16与泵10连接。

35.沿输送方向f在第一开孔6之前并且沿输送方向在第二开孔7之后设置有扩散屏障,利用所述扩散屏障能够避免或控制环境气体的进入。利用控制装置15控制基材进入侧的扩散屏障,从而使连续的环境空气流、也即含氧气的气流通过第一开孔6进入第一边缘区3。相反地,基材排出侧的扩散屏障则被控制装置控制为:没有或仅仅小份额的环境空气、具

体而言包含在环境空气中的氧气能通过基材排出侧的扩散屏障进入第二边缘区4。

36.大体上相同设计的扩散屏障分别构成冲洗室17,基材2穿行通过所述冲洗室。冲洗室17由此具有两个区段,所述区段分别配属于基材2的两个宽侧。为冲洗室17的两个区段中的每一个都配置了具备进气部体积11的进气部装置和具备排气部体积12的排气部装置。在进气部体积11中输入惰性气体、例如氮气,所述惰性气体通过气体排放孔13进入冲洗室17的相应区段。惰性气体在基材2的宽侧面上偏转,并且沿输送方向或者逆向于输送方向流至与排气部体积12相连的气体排放孔14,所述排气部体积被抽吸,从而构成在冲洗室17中的气流。该气流构成扩散屏障,气流在所述扩散屏障中使得进入冲洗室的环境空气通过气体排放孔14被吸走。

37.通过冲洗室17的宽度可以改变其屏障功能。两个相互对置的气体排放面或两个气体进入面的间距越大,则屏障功能越低。屏障功能不仅能被冲洗室17的宽度或高度或者说横截面影响,还能被惰性气体的体积流影响。控制装置15被编程,使得两个扩散屏障的屏障功能相互不同。基材进入侧的扩散屏障的屏障功能被设置为,含氧的环境空气以一体积流穿行通过冲洗室17,从而在边缘区3内部紧邻开孔6设置分压最多为1%、优选最多为0.2%的氧气。

38.相对地,基材排出侧的扩散屏障的屏障功能被设置为,含氧的环境空气以一体积流穿行通过冲洗室17,从而在边缘区4内部紧邻开孔7设置较低的分压,所述分压尤其小于0.1%或优选小于0.02%。

39.排气部16构造为,沿输送方向形成反应气体的浓度梯度。在过程室内部的氧气的分压沿输送方向f下降,如图2所示。

40.排气部16为此具有多个沿输送方向布置的气体排放孔,所述气体排放孔构成抽吸孔。

41.进气部8可以具有出气孔,所述出气孔布置在基材排出侧的边缘区域4中。由此,过程气体逆向于输送方向f从边缘区域4流向中央区5。加热装置9实现过程气体的受热。在此,过程气体可以在气体输入管线内部热裂解。由此,进气部的管路可以构成弯道,所述弯道延伸穿过被加热的中央区5。为加热中央区5而设置加热装置21。

42.过程气体除了包含碳的气体之外还可以包含氢气或其他还原性气体。

43.过程气体与氧气反应。尤其规定,过程气体和/或基材2通过预加热装置变为与氧气化学反应的温度。就此而言有利的是,过程气体或过程气体的一部分紧邻第二开孔7输入第二边缘区4,以便在该处与扩散穿过扩散屏障的氧气反生反应。这实现了该在区域氧气分压的显著的进一步下降。

44.由此,根据本发明的设备具有两个进入开孔6、7,其中,第二进入开孔7是被动的进入开孔,通过所述被动的进入开孔可以使尽可能少的氧气进入壳体内部空间。相反,第一开孔则是主动的开孔,通过所述主动的开孔可以使受控的氧气流进入壳体内部空间。基材穿过主动的开孔进入壳体内部空间,并且通过被动的开孔从壳体内部空间导出。进入壳体内部空间的氧气的分压紧邻在开孔6之后处于总压的0至1%之间的范围内。总压可以是大气压力。穿过开孔6的氧气流的控制可以通过调整扩散屏障的惰性气体流量实现。由此,由薄膜构成的基材2可以在进入壳体内部空间时被清洁。可以设置独立的氧气源,例如氧气输入管路,利用所述氧气源有目的地将氧气输入第一边缘区3。为此,可以在该处设置独立的进

气部,例如喷淋头。

45.可以利用出气孔将还原性气体输入第二边缘区4,所述出气孔20可以是进气装置的第二出气孔,利用所述进气装置将过程气体输入中央区5。由此可以设置另外的未在图1中示出的进气部,利用所述进气部将过程气体直接输入中央区。

46.在中央区的区域中的温度高于在边缘区3、4的区域中的温度。进气部8的管路延伸穿过中央区5,并且通过出气孔20输出被预热的过程气体。被预热的过程气体可以在第二边缘区4的区域中与通过该处的扩散屏障进入的空气氧气反应生成例如co2。

47.壳体盖的开孔6、7之前的两个扩散屏障在一定程度上形成由气帘构成的密封部,所述密封部被调节,使得受控的氧气流通过基材进入侧的密封部进入过程室,氧气流的浓度梯度在过程室中至过程室的中心为止下降到预定值,相反,尽可能少的氧气通过基材排出侧的密封部进入过程室,其中,在该处还应额外地发生化学反应,进入过程室的氧气参与所述化学反应。

48.含碳的过程气体可以通过布置在中央区5中的呈“喷淋头”形式的进气机构被输入。

49.反应气体和过程气体的气态反应产物利用排气部从过程室以及与过程室邻接的边缘区从壳体内部空间被去除,所述排气部可以根据一种方案被构造为,调整反应气体的浓度梯度,从而使得紧邻进入开孔6的浓度具有例如最多为20ppm的较高值,在与中央区5的边界处具有例如最多为5ppm或1ppm的较低值,而在过程室的中央m几乎为0。在壳体内部空间中的总压可以为外部压力下15mbar至50mbar。

50.本发明尤其涉及一种设备和方法,其中,有针对性地将氧气输入入口区,并且有针对性地将可与氧气反应的气体输入出口区,并且其中,借助靠近入口区布置的排气装置,形成了壳体内部空间内的反应气体的沿输送方向下降的浓度梯度。

51.图3所示的实施例基本上与图1和图2所示实施例相对应,因此对相关实施方式加以援引。

52.布置在壳体1外部的扩散屏障与第一开孔6相邻。惰性气体从分别与基材2的两个宽侧面相对置的两个气体分配体积11穿过气体排放孔13进入两个气体排放面之间的间隙,所述气体排放面具有所述气体排放孔。基材2穿过所述间隙,并且随后穿过开孔6进入构成过程室的壳体1,所述间隙构成冲洗室17。环境空气穿过构成冲洗室17的间隙流入过程室中。根据一种方案,扩散屏障被配置和控制为,包含在环境空气中的氧气在第一开孔6的区域中的分压最多为1000ppm。

53.在第一边缘区3与中央区5之间的边界的区域中、优选在基材2的两个宽侧的侧面具有抽吸孔24,可以借助泵10将气体通过所述抽吸孔从过程室吸走。

54.同样也有扩散屏障与第二开孔7相邻。扩散屏障如上所述与第一开孔6相邻的扩散屏障那样构造,然而该扩散屏障被配置和控制为,使尽量少的环境空气通过所述扩散屏障进入过程室。

55.空气氧气通过第一开孔6并且通过第二开孔7进入过程室,并且在该处与通过出气孔20输入过程室中的过程气体发生反应,并且尤其与包含在过程气体中的含碳气体或者包含在过程气体中的氢气发生反应。与第二开孔7相邻地发生化学反应的空间被局限为紧邻第二开孔7。在此采取措施,利用所述措施避免沉积在基材上的碳结构被空气氧气燃烧。

56.由图4可知,通过第一开孔6输入的氧气的分压持续降低。这一方面是因为空气氧气与基材2上的杂质发生反应,另一方面是因为通过排气部16对气体的抽吸,然而还因为在第一边缘区3的区域中的过程气体与过程气体发生化学反应。

57.在此采取措施,利用所述措施避免空气氧气抵达中央区5。过程气体和尤其包含在过程气体中的含碳气体的分压在中央区5的整个长度上基本上是恒定的,而在中央区5的与第一边缘区3相邻的端部的区域中下降。

58.根据本发明,与第二开孔7相邻的扩散屏障作为冷却装置运行,以便将从过程室输出的基材2冷却至150℃以下的温度。为此,通过输入冲洗室17的惰性气体从基材2提取热量。

59.上述实施方式用于阐述全部包含在本技术中的发明,本发明至少通过以下技术特征分别对现有技术进行创造性的改进,其中,两个、多个或全部技术特征组合也都可以结合,也即:

60.一种设备,其特征在于,设置用于使反应气体可控地进入第一边缘区3的器件。

61.一种方法,其特征在于,反应气体可控地进入第一边缘区3中,所述反应气体在第一边缘区中与基材的杂质发生化学反应。

62.一种设备,其特征在于,设置器件,利用所述器件能够将反应气体的质量流量可控地输入第一边缘区3以及第二边缘区4中,其中,进入第一边缘区3中的质量流量大于进入第二边缘区4中的质量流量。

63.一种设备或方法,其特征在于,所述第一开孔6和第二开孔7分别由被惰性气体冲洗的扩散屏障11、12、13、14构造,基材2被输送穿过所述扩散屏障,其中,扩散屏障11、12、13构造为或者冲洗该扩散屏障的惰性气体在质量流量方面被控制,使得通过第一开孔6作为反应气体进入的含氧环境空气的质量流量能被调整或被调整或者能被控制装置控制或被控制。

64.一种设备或方法,其特征在于,扩散屏障11、12、13、14通过改变惰性气体流量和/或通过气体排放孔13或气体进入孔14的间距能被控制或被控制。

65.一种的设备或方法,其特征在于,设置有反应气体进气孔23,反应气体通过所述反应气体进气孔至少能被输入或被输入第一边缘区3。

66.一种设备或方法,其特征在于,出气孔20和/或抽吸孔24这样在壳体内部空间中布置或运行,使得反应气体的分压从第一开孔6沿输送方向f持续减小,从而使得反应气体与基材2上的杂质的化学反应以及与过程气体的化学反应仅仅或至少有90%发生在第一边缘区3中。

67.一种设备或方法,其特征在于,所述扩散屏障11、12、13、14具有进入孔13,所述进入孔形成横向于输送方向f指向冲洗室17的气流,所述气流通过气体排放孔14从冲洗室17排出或被吸出,或者所述气流流进壳体内部空间。

68.一种设备或方法,其特征在于,出气孔20在第二边缘区3中这样布置或运行,从而使过程气体的分压逆向于输送方向f下降。

69.一种设备或方法,其特征在于,进气部8或进气部8的管路能被第二加热装置9预加热或被第二加热装置9预加热。

70.一种设备或方法,其特征在于,第二加热装置9至少部分布置在中央区5中。

71.一种设备或方法,其特征在于,抽吸孔24在壳体内部空间中在第一边缘区3和中央区5之间的边界处这样布置或运行,使得在第一边缘区3中反应气体与基材2的表面上的杂质发生化学反应,从而清洁基材2,并且在中央区5中沉积含碳结构。

72.一种设备或方法,其特征在于,设置冷却装置,利用所述冷却装置能够冷却或冷却从第二开孔7导出的基材2。

73.一种设备或方法,其特征在于,扩散屏障11、12、13、14构造为冷却装置或作为冷却装置运行,利用所述冷却装置冷却基材2。

74.一种设备或方法,其特征在于,扩散屏障11、13具有指向基材2的表面的气体排放孔13,通过所述气体排放孔将惰性气体输入气体排放孔13与基材2之间的间隙,其中,在壳体内部空间中的全压能被调整,从而使输入间隙中的惰性气体流量入气体内部空间。

75.一种设备或方法,其特征在于,基材2是从第一卷绕部18可退卷或退卷的无端头基材,当在壳体内部空间内清洁基材的表面并且在同一壳体内部空间中为基材2的表面涂层之后,所述无端头基材能卷绕或卷绕在第二卷绕部19上。

76.一种设备或方法,其特征在于,如果由沿输送方向f测得的第一开孔6与第二开孔7之间的间距来定义总长度,第一边缘区3的长度为所述总长度的320-30%或25%,和/或第二边缘区4的长度为所述总长度的15-25%或20%。

77.一种设备或方法,其特征在于,所述出气孔20逆向于输送方向f与第二开孔7相间隔,或者沿输送方向f测得的出气孔20与第二开孔7的间距为所述总长度的5-10%。

78.一种方法,其特征在于,壳体内部空间内的总压至少较环境压力低50mbar。

79.一种方法,其特征在于,基材2在中央区5中在温度为500℃至1200℃之间的范围或600℃至900℃之间的范围引入,以沉积石墨烯多层结构,或者在温度为500℃至1200℃之间的范围或850℃至1100℃之间的范围被引入,以沉积石墨烯单层,或者在温度为500℃至1000℃之间的范围或600℃至700℃之间的范围引入,以沉积碳纳米管(cnt)。

80.一种方法,其特征在于,反应气体在第一开孔6范围内的分压最多为壳体内部空间中总压的0.1%(1000ppm),和/或反应气体在第一边缘区3与中央区5之间的界限处的分压低于总压的0.005%(50ppm)或低于总压的0.001%(10ppm)。

81.一种方法,其特征在于,基材温度在第一边缘区3中变为500℃以上的温度。

82.一种方法,其特征在于,所述过程气体包含以下气体的至少一种:ch4、c2h2、c2h4、n2和/或至少两种前述气体的混合物。

83.一种方法,其特征在于,在过程气体中含碳气体相对于氢气或相对于惰性气体的质量比在0.25至2的范围内或0.5至2的范围内或者为1。

84.一种方法,其特征在于,在中央区5中既不发生直接的气体输入也不发生直接的气体吸出。

85.一种方法,其特征在于,基材2在通过扩散屏障11、12、13、14中的第二开孔7从壳体内部空间导出时通过向惰性气体的散热被冷却至150℃以下或100℃以下的温度。

86.所有公开的特征(本身或者以不同组合方式)都对本发明是重要的。在本技术的公开文件中还将所属/所附优先权文件(在先申请文本)的公开内容全部包含,而且为此目的还将该文件的特征包含在本技术的权利要求中。从属权利要求以其特征即使在不具有被引用的权利要求的技术特征也能表征现有技术的独有的创造性的改进方案,尤其用于基于该

技术特征采取分案申请。每项权利要求中给出的发明可以另外具有在前述说明中尤其设有附图标记和/或在附图标记列表中给出的一个或多个特征。本发明还涉及多种设计方式,其中,在上述说明中所提到的某些技术特征并未实施,尤其在其被认为对于相应的使用目的无关紧要或能够被其他技术作用相同的手段替换时。

87.附图标记清单

88.1壳体

89.2无端头基材

90.3第一边缘区

91.4第二边缘区

92.5中心区

93.6第一开孔

94.7第二开孔

95.8进气部

96.9加热装置

97.10泵

98.11气体分配体积

99.12气体吸出体积

100.13气体排放孔

101.14气体进入孔

102.15控制装置

103.16排气部

104.17冲洗室

105.18第一卷绕部

106.19第二卷绕部

107.20出气孔

108.21加热装置

109.22反应气体输入线路

110.24抽吸孔

111.f输送装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1