经冷轧和涂覆的钢板及其制造方法与流程

经冷轧和涂覆的钢板及其制造方法

1.本发明涉及经冷轧和涂覆的钢板,其适合用作车辆用钢板。

2.汽车部件需要满足两个不一致的需求,即,易于成形和强度,但是近年来,考虑到全球环境问题,还给予汽车以改善燃料消耗的第三个要求。因此,现在汽车部件必须由具有高可成形性的材料制成,以便符合复杂汽车组件的易于装配的标准,并且同时必须针对车辆耐撞性和耐久性而提高强度同时减轻车辆的重量以改善燃料效率,对其更进一步,钢部件必须是可焊接的,同时不经受液态金属脆化。

3.因此,投入了大量的研究和开发努力以通过增加材料的强度来减少汽车中使用的材料的量。相反地,钢板强度的增加使可成形性降低,并因此必须开发具有高强度和高可成形性二者的材料。

4.高强度和高可成形性钢板领域中的早期研究和开发已经产生了数种用于生产高强度和高可成形性钢板的方法,本文列举了其中的一些用于对本发明的明确理解:

5.ep3412786为具有特定组分组成的高强度钢板,其中该钢板的金属组织包含多边形铁素体、贝氏体、回火马氏体和残余奥氏体;当用扫描电子显微镜观察该金属组织时,相对于金属组织整体,该金属组织满足:多边形铁素体:10面积%至50面积%,贝氏体:10面积%至50面积%,和回火马氏体:10面积%至80面积%;以及当通过x射线衍射法测量该金属组织时,相对于金属组织整体,该金属组织满足:残余奥氏体:5.0体积%或更大、碳浓度为1.0质量%或更小的残余奥氏体:3.5体积%或更大,和碳浓度为0.8质量%或更小的残余奥氏体:2.4体积%或更小。但是ep3412786不能同时达到1180mpa的拉伸强度和18%的总延伸率。

6.由于与高强度和高可成形性钢板的制造有关的已知现有技术具有一个或另一个缺陷:因此需要强度大于1150mpa的冷轧钢板及其制造方法。

7.本发明的目的是通过使得可获得同时具有以下的经冷轧和热处理的钢板来解决这些问题:

[0008]-大于或等于1170mpa,并且优选高于1180mpa,或者甚至高于1200mpa的极限拉伸强度,

[0009]-大于或高于730mpa,并且优选地高于760mpa%的屈服强度,

[0010]-18%或更大,并且优选地19%或更大的总延伸率。

[0011]

在一个优选的实施方案中,经冷轧和热处理的钢板显示出大于0.7的ys/ts比。

[0012]

优选地,这样的钢还可以具有对于成形,特别是对于轧制的良好适应性以及良好的可焊性和可涂覆性。

[0013]

本发明的另一个目的还在于使得可获得与常规工业应用相容同时对制造参数变化稳健的用于制造这些板的方法。

[0014]

本发明的经冷轧热处理的钢板涂覆有锌或锌合金,或者涂覆有铝或铝合金,以改善其耐腐蚀性。

[0015]

本发明的其他特征和优点将根据本发明的以下详细描述而变得明显。

[0016]

碳以0.30%至0.45%存在于钢中。碳是通过使退火之后的冷却期间铁素体和贝氏

体的形成延迟来提高钢板的强度所必需的元素。此外,碳也在奥氏体稳定中起关键作用。小于0.25%的含量无法使奥氏体稳定,从而降低了强度和延性。另一方面,在碳含量超过0.45%时,焊接区和热影响区显著硬化,并因此损害焊接区的机械特性。碳的优选限度为0.32%至0.45%,并且更优选的限度为0.35%至0.42%。

[0017]

本发明的钢的锰含量为1%至2.5%。锰是赋予强度以及使奥氏体稳定以获得残余奥氏体的元素。为了通过延迟铁素体的形成来提供钢板的强度和淬透性以及为了使奥氏体稳定,需要至少1%量的锰。因此,较高百分比的锰例如1.2%至2.5%是优选的,并且更优选为1.2%至2.1%。但是当锰大于2.5%时,这产生不利影响,例如在用于贝氏体转变的等温保持期间减缓奥氏体向贝氏体的转变,导致延性降低。另外地,当锰高于2.5%时,无法形成足够的贝氏体,并且马氏体的形成超过了目标限度,因此延伸率下降。此外,锰含量高于2.5%将造成中心偏析并且也降低本发明钢的可焊性。

[0018]

本发明的钢的硅含量为0.9%至2.2%。硅作为成分延缓马氏体中渗碳体析出物的析出。此外,硅延缓从高温冷却之后的均热期间作为贝氏体中的渗碳体的碳析出。因此,在形成无碳化物贝氏体期间,奥氏体富含碳,并因此,由于存在0.9%的硅,奥氏体在室温下是稳定的。在这两种情况中,贝氏体中的渗碳体或马氏体中的渗碳体也是引起延伸率下降的原因。通过硅的存在防止渗碳体形成是重要的,然而添加大于2.2%的硅无法改善所提到的效果并且导致诸如热轧脆化的问题,以及在本发明的钢中大于2.2%的硅使zn不溶于晶粒中。因此,在焊接时,液体zn沿着晶界行进,而不是进入晶粒,引起液态金属脆化。因此,将浓度控制在2.2%的上限内。对本发明钢的硅的优选限度为1%至2.1%,并且更优选为1.2%至2.1%。

[0019]

本发明的钢的铝的含量为0%至0.09%。在炼钢期间添加铝用于使钢脱氧以捕获氧。高于0.09%将提高ac3点,从而降低生产率。此外,在这样的范围内,铝与钢中的氮结合以形成氮化铝,从而减少晶粒的尺寸,并且铝也延迟了渗碳体的析出,然而铝当本发明中铝的含量超过0.09%时,氮化铝的量和尺寸有害于扩孔和弯曲,并且还将ac3推到了更高的温度范围(在工业上达到其是非常昂贵的),并且还导致退火均热期间的晶粒粗化。铝的优选限度为0%至0.06%,并且更优选为0%至0.05%。

[0020]

铌以0.001%至0.09%,优选以0.001%至0.08%,并且更优选以0.01%至0.07%存在。铌适合于通过在退火均热温度范围期间析出硬化来形成碳氮化物以赋予根据本发明的钢以强度。因此,在完全退火之后,显微组织更细,导致产品的硬化。然而,当铌含量高于0.09%时,铌通过形成大量的碳氮化物来消耗碳,由于大量的碳氮化物倾向于降低钢的延性,以及在形成碳氮化物期间消耗碳,这降低了用于稳定奥氏体的碳的可用性,这对本发明不利。

[0021]

将本发明的钢的磷含量限制为0.02%。磷为在固溶体中硬化的元素。因此,至少0.002%的少量的磷可以是有利的,但是磷特别是由于其在晶界处偏析或者与锰共偏析的倾向而也具有其不利影响,例如可点焊性和热延性的降低。出于这些原因,优选将其含量限制为最大0.015%。

[0022]

硫不是必需元素,而是可以作为杂质包含在钢中。从制造成本的角度出发,硫含量优选地尽可能低,但为0.03%或更少,并且优选地为至多0.005%。此外,如果钢中存在较高的硫,则其尤其与mn和ti结合以形成硫化物,这有害于本发明的钢的弯曲、扩孔和延伸率。

[0023]

氮被限制为0.09%以避免材料的老化并且以使对钢的机械特性有害的在凝固期间氮化物的析出最小化。

[0024]

钼为以0%至0.5%存在于本发明的钢中的任选元素;当以至少0.01%的量添加时,钼在改善淬透性和硬度方面起着有效作用,使退火之后的冷却期间铁素体和贝氏体的形成延缓。mo还有益于热轧产品的韧性,使得更容易制造。然而,过度地添加钼增加合金元素添加的成本,使得出于经济原因,将钼含量限制为0.5%。钼的优选限度为0%至0.4%,并且更优选为0%至0.3%。

[0025]

铬为本发明的钢的任选元素,为0%至0.6%。铬为钢提供强度和硬化,但当高于0.5%使用时,损害钢的表面光洁度。铬的优选限度为0.01%至0.5%,并且更优选为0.01%至0.2%。

[0026]

钛为可以以0%至0.06%,优选0.001%至0.03%添加到本发明的钢中的任选元素。与铌一样,其参与到碳氮化物中,因此在硬化中起作用。但是其也参与形成在铸造产品凝固期间出现的tin。ti的量因此被限制为0.06%,以避免对扩孔有害的粗tin。在钛含量低于0.001%的情况下,其不对本发明的钢产生任何影响。

[0027]

钒为可以以0%至0.1%,优选0.001%至0.1%添加到本发明的钢中的任选元素。与铌一样,其参与到碳氮化物中,因此在硬化中起作用。但是其也参与形成在铸造产品凝固期间出现的vn。v的量因此被限制为0.1%,以避免对扩孔有害的粗vn。在钒含量低于0.001%的情况下,其不对本发明的钢产生任何影响。

[0028]

钙为可以以0%至0.005%,优选0.001%至0.005%添加到本发明的钢中的任选元素。钙作为任选元素尤其是在夹杂物处理期间添加到本发明的钢中。钙通过在对钢进行球化处理中捕获有害的硫含量而有助于钢的精炼。

[0029]

硼为可以以0%至0.010%,优选0.001%至0.004%添加以使钢硬化的任选元素。

[0030]

诸如铈、镁或锆的其他元素可以以如下比例单独添加或者组合添加:ce≤0.1%,mg≤0.05%以及zr≤0.05%。直至所示的最大含量水平,这些元素使得能够细化在凝固期间的夹杂物晶粒。

[0031]

钢的组成的剩余部分由铁和由加工产生的不可避免的杂质组成。

[0032]

根据本发明的钢板的显微组织以面积分数计包含35%至65%的配分马氏体、5%至35%的贝氏体、14%至30%的残余奥氏体、4%至15%的铁素体、0%至10%的新鲜马氏体。

[0033]

显微组织中相的表面分数通过以下方法来确定:从钢板中切割试样,抛光和用本身已知的试剂进行蚀刻,以露出显微组织。之后通过扫描电子显微镜,例如用具有场发射枪的扫描电子显微镜(“feg-sem”)在大于5000x的放大倍数下以二次电子模式检测截面。

[0034]

铁素体的分数的确定在硝酸乙醇腐蚀液(nital)或苦味酸/硝酸酒精溶液(picral/nital)试剂蚀刻之后由sem观察来进行。

[0035]

残余奥氏体的确定通过xrd来进行,以及对于配分马氏体,根据s.m.c.van bohemen和j.sietsma在metallurgical and materials transactions,第40a卷,2009年5月-1059中的出版物进行膨胀法研究。

[0036]

配分马氏体为钢的基体并以35%至65%的量包含在内,以实现1170mpa或更大的强度水平。如果配分马氏体的量达到超过65%,其将对延性具有有害影响。本发明钢的配分

马氏体可以呈板条的形式,其中板条厚度大于0.1微米。退火之后的冷却期间形成的马氏体在加热至过时效温度期间转变为配分马氏体。本发明的钢的配分马氏体优选以35%至63%并且更优选以35%至60%存在。

[0037]

贝氏体以15%至40%的量包含在内,在本发明的框架内,贝氏体可以包含无碳化物贝氏体。无碳化物贝氏体为这样的贝氏体:其具有非常低的碳化物密度,低于100个碳化物/100μm2的面积单位,并且可能包含奥氏体岛。当无碳化物贝氏体以板条贝氏体的形式存在时,板条厚度为1微米至5微米。贝氏体提供改善的延伸率。贝氏体优选以15%至35%,并且更优选以18%至35%存在。

[0038]

残余奥氏体以14%至30%的量包含在内,并赋予本发明钢以延性。在本发明的框架内。本发明的残余奥氏体优选包含大于0.8%的碳,并且更优选地碳含量大于0.9%。奥氏体范围允许赋予机械特性,例如可成形性和延伸率。此外,奥氏体还赋予本发明钢以延性。残余奥氏体的优选范围为14%至28%,并且更优选为14%至26%。

[0039]

对于本发明的钢,以面积分数计,铁素体构成显微组织的4%至15%。铁素体赋予本发明的钢以强度和延伸率。本发明钢的铁素体可以包括多边形铁素体、板条铁素体、针状铁素体、板状铁素体或外延铁素体。为了确保18%并且优选20%或更大的延伸率,需要具有4%的铁素体。本发明的铁素体在退火和退火之后进行的冷却期间形成。但每当铁素体含量以高于15%存在于本发明的钢中时,由于铁素体增加了与硬相(例如配分马氏体和贝氏体)的硬度差距,并降低了局部延性,导致总延伸率和屈服强度的劣化的事实,因此不可能同时具有屈服强度和总延伸率二者。对于本发明铁素体存在的优选限度为5%至15%,并且更优选为6%至14%。

[0040]

新鲜马氏体以面积分数计构成显微组织的0%至10%。本发明由于过时效保持之后的冷却而形成新鲜马氏体,以及其也可以在冷轧钢板的涂覆之后的冷却期间形成。新鲜马氏体赋予本发明的钢以强度。然而,当新鲜马氏体以高于10%存在时,由于新鲜马氏体具有与残余奥氏体相同量的碳含量,因而新鲜马氏体是脆而硬的原因,其赋予过剩的强度,但降低延伸率超过本发明钢的可接受的限度。对于本发明的钢,马氏体的优选限度为0%至8%,并且更优选为0%至5%。

[0041]

根据本发明的经冷轧和涂覆的钢板可以通过任何合适的方法来生产。优选的方法包括提供具有根据本发明的化学组成的钢的半成品铸件。所述铸件可以制作为铸锭或者连续地制作成薄板坯或薄带的形式,即,厚度范围为约220mm(对于板坯)直至数十毫米(对于薄带)。

[0042]

例如,板坯将被认为是半成品。具有上述化学组成的板坯通过连铸来制造,其中板坯优选地在铸造期间经历直接轻压下,以确保消除中心偏析和孔隙率降低。通过连铸过程提供的板坯可以在连铸之后直接在高温下使用,或者可以首先冷却至室温然后再加热以用于热轧。

[0043]

经受热轧的板坯的温度优选地为至少1000℃,优选高于1150℃,并且必须低于1300℃,在板坯的温度低于1150℃的情况下,对轧机施加过大的负荷,此外,钢的温度在精轧期间可能降低至铁素体转变温度,从而钢将在组织中包含转变铁素体的状态下被轧制。板坯的温度优选保持高于1150℃,以保持所有微合金元素(尤其是铌)处于固溶。此外,该温度不得高于1300℃,因为这在工业上是昂贵的。

[0044]

板坯的温度优选足够高,使得热轧可以完全在奥氏体范围内完成,将终轧热轧温度保持高于850℃。终轧必须在高于850℃进行,因为低于该温度,钢板表现出可轧制性的显著下降。

[0045]

然后将以这种方式获得的钢板以高于3℃/秒的冷却速率冷却至低于或等于650℃的温度。优选地,冷却速率将小于或等于65℃/秒且高于10℃/秒。此后,将热轧钢板在低于650℃,并且优选低于600℃,并且更优选低于575℃的卷取温度下卷取。此后,允许将经卷取的热轧钢板冷却,优选冷却至室温。然后,可以使热轧钢板经受任选的氧化皮去除过程例如酸洗,以去除在热轧期间形成的氧化皮和晶界氧化物,并且确保在使热轧钢板经受任选的热带退火之前在热轧钢板的表面上没有氧化皮。

[0046]

可以使热轧板经受任选的在350℃至750℃温度下1小时至96小时的时间的热带退火。选择这样的热带退火的温度和时间以确保热轧钢板的软化,以促进热轧钢板的冷轧。然后,可以使热轧板经受任选的氧化皮去除过程,例如酸洗,以去除热带退火期间形成的氧化皮和晶界氧化物。

[0047]

然后将热轧钢板冷却至室温,此后,然后对热轧钢板以35%至70%的厚度压下率进行冷轧以获得冷轧钢板。

[0048]

然后使冷轧钢板经受退火,以赋予本发明的钢以目标显微组织和机械特性。

[0049]

在退火中,使冷轧钢板经受加热,其中将冷轧钢板以2℃/秒至70℃/秒的加热速率hr1从室温加热到达到ac3-10℃至ac3-50℃的均热温度ta。优选地具有5℃/秒至60℃/秒,并且更优选10℃/秒至50℃/秒的hr1速率。优选的ta温度为760℃至840℃。

[0050]

ac3温度根据膨胀测量法来计算。

[0051]

然后,将冷轧钢板在退火均热温度ta下保持10秒至1000秒的时间,以确保足够的转变从而在均热结束时形成至少90%的奥氏体。然后,使冷轧钢板以1℃/秒至1000℃/秒,优选8℃/秒至900℃/秒,并且更优选8℃/秒至100℃/秒的平均冷却速率cr1冷却到ms-40℃至ms-130℃,并且优选190℃至250℃,并且更优选185℃至240℃的冷却终止温度范围cs1。将钢在cs1下保持1秒至200秒的时间。在该冷却步骤期间,形成本发明的马氏体。如果cs1温度大于ms-40℃,则本发明的钢具有太多的奥氏体,这对其稳定性有害,并因此对总延伸率有害,而如果cs1小于ms-130℃,则残余奥氏体的量太低,并且无法实现总延伸率目标。

[0052]

在随后的步骤中,将冷轧钢板以1℃/秒至100℃/秒的加热速率hr3从cs1温度加热到350℃至450℃的过时效温度范围toa。优选的toa温度为360℃至440℃。在加热至toa温度期间和保持在toa温度期间,退火之后的冷却期间形成的马氏体通过脱碳转化为配分马氏体,所述碳被奥氏体消耗用于其作为残余奥氏体在室温下的稳定性。仍有一定量的来自马氏体的碳保留在配分马氏体中,该碳以析出物的形式存在于配分马氏体中。同时,不稳定的奥氏体也转化为无渗碳体的贝氏体,其由于硅的存在也脱碳,从而也有助于残余奥氏体的稳定。然后将冷轧钢板在toa温度下保持5秒至500秒的时间进行过时效。

[0053]

然后,使冷轧钢板达到热浸镀涂覆浴的温度,其根据涂层的性质可以为420℃至680℃。可以用锌或基于锌的合金或者用铝或用基于铝的合金进行涂覆。

[0054]

可以在退火之后对经涂覆的产品进行任选的后分批退火,优选地在170℃至210℃下进行12小时至30小时的时间,以确保经涂覆产品的脱气。然后冷却至室温以获得经冷轧和涂覆的钢板。

实施例

[0055]

本文中提供的以下试验和实施例本质上是非限制性的,并且必须仅出于说明的目的而被考虑,并且将显示本发明的有利特征并阐述本发明人在大量实验之后选择的参数的重要性,并进一步确定了可以由根据本发明的钢实现的特性。

[0056]

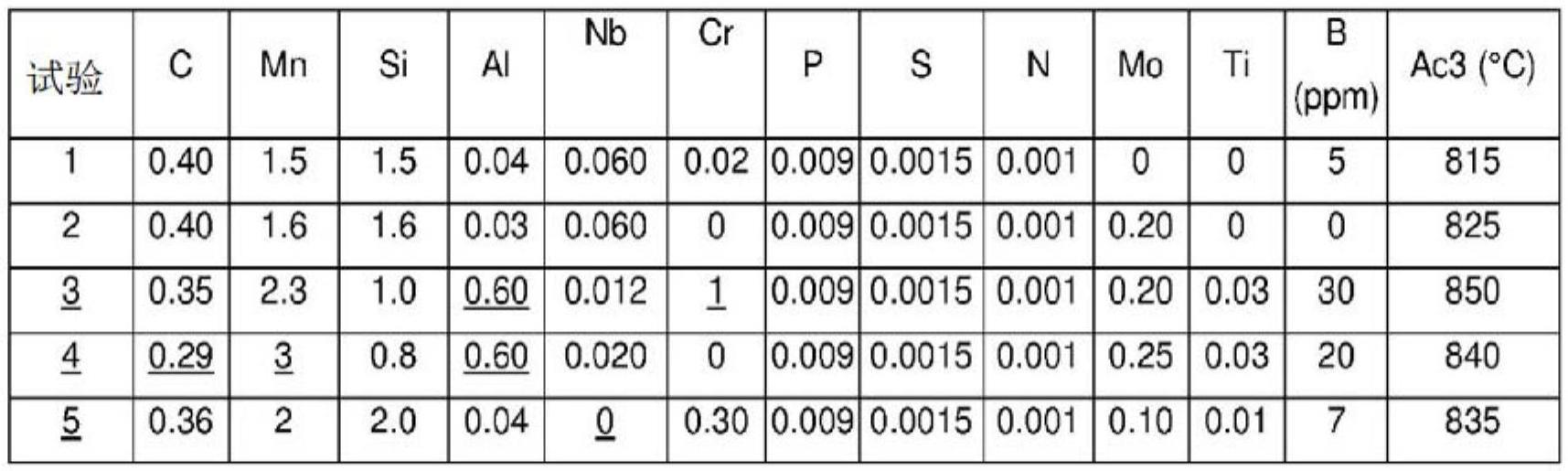

用表1中汇总的组成和表2中汇总的工艺参数制备根据本发明和一些比较等级的钢板的样品。这些钢板的相应的显微组织汇总在表3中并且特性汇总在表4中。

[0057]

表1描绘了具有以重量百分比表示的组成的钢,还显示了各个钢的ac3,并且ac3温度由膨胀法来计算。

[0058]

表1:试验的组成

[0059][0060]

带下划线的值:没有根据本发明

[0061]

表2汇总了对表1的钢实施的退火工艺参数。

[0062]

表2还示出了本发明钢和参照钢的贝氏体转变bs温度和马氏体转变ms温度。bs的计算通过使用materials science and technology(2012)第28卷,第4期,第487-495页中公布的van bohemen公式来完成,公式如下:

[0063]

bs=839-(86*[mn]+23*[si]+67*[cr]+33*[ni]+75*[mo])-270*(1-exp(-1,33*[c]))

[0064]

ms通过根据由s.m.c van bohemen和j.siestma在metallurguical and materials transaction中2009年5月第40a卷第1059至1068页的出版物进行的膨胀法试验来确定。

[0065]

此外,在对本发明钢以及参照钢进行退火处理之前,将样品加热到1150℃至1300℃的温度,然后经受终轧温度高于850℃的热轧。热轧之后的冷却速率高于30℃/秒,直到冷却至低于650℃。所有试验的钢在冷轧之前进行酸洗,对于所有试验的冷轧压下率为50%压下率。所有试验的hr1平均加热速率为15℃/秒。将所有冷轧钢板在过时效保持之后在温度460℃的锌浴中进行涂覆。

[0066][0067]

表3汇总了根据标准在不同的显微镜例如扫描电子显微镜上进行的用于确定本发明的钢试验和参照试验二者的显微组织组成的测试的结果。

[0068]

表3:

[0069][0070]

i=根据本发明;r=参照;加下划线的值:没有根据本发明。

[0071]

从上表中可以看出,根据本发明的试验都满足显微组织目标。

[0072]

表4汇总了本发明的钢和参照钢二者的机械特性和表面特性。

[0073]

表4:试验的机械特性

[0074]

屈服强度ys、拉伸强度ts和总延伸率te根据2009年10月公布的iso标准iso 6892-1来测量。

[0075][0076]

i=根据本发明;r=参照;加下划线的值:没有根据本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1