一种高炉风口小套及其制作方法与流程

1.本发明涉及一种高炉风口小套及其制作方法。

背景技术:

2.高炉风口小套的主要作用是向高炉供风,提供燃料燃烧所需要的氧气。在风口小套的出口处,氧和煤粉、焦炭剧烈燃烧,产生大量的热,温度很高,一般都超过1500℃。风口小套一般由含铜量不低于99.5%的铜合金制成,其熔点为1050℃左右,为了防止烧坏水套,在水套内部通循环水,给水套降温。

3.近年来,随着高炉富氧率提高,风口小套出口处的温度进一步提高,有的已经超了2000℃,使得风口小套的出口更容易过热融化塌陷;另外,富氧量提高后,喷煤量也随之增加,使得风口小套的出口通道容易磨损破裂。

4.上述原因共同作用造成了水套容易出现以下3中故障:(1)小套风口容易受高速喷煤的磨损,影响水套口向高炉通风,严重时甚至出现漏水;(2)水套内部水道容易出现死角,局部高温,容易形成局部真空至局部过热,造成风口小套前端容易高温融化塌陷;(3)焊缝处受热后容易漏水。

5.目前,传统的高炉风口小套的结构如图1所示。全部采用铜或铜合金分块铸造,然后焊接成型的工艺方法。这种制造方法在实际使用过程中产生了如下问题:(1)容易漏水。由于铜的焊接性能较差,焊接质量不易保证,造成焊接完成后容易漏水,制造成品率低,有的水套工作一段时间后出现漏水。

6.(2)水套出口容易过热融化塌陷。由于内部水道结构过于简单,造成水道有内部死角,局部容易过热,导热效率不高,当遇到不稳定燃烧时就会产生导热不及时,使出口容易过热融化塌陷。

技术实现要素:

7.本发明所要解决的技术问题是,针对现有风口小套出现的故障,提出一种高炉风口小套及其制作方法,采取的技术方案:一种高炉风口小套,包括风口小套本体、水道和封板,风口小套本体以铜水灌入铸膜形成,水道预先埋入铸膜内,风口小套本体与水道一体结构;封板焊接在风口小套本体的出风端的端面上,水道的进水口和出水口都位于风口小套本体的进风端。

8.进一步,封板由铜板和钢板焊接而成,封板的铜板与风口小套本体的出风端的端面焊接。

9.在风口小套本体的出风口的风道内壁设置一层耐磨耐高温陶瓷层,耐磨耐高温陶瓷层至风口向内的深度为220mm,耐磨耐高温陶瓷层的厚度为0.5mm。耐磨耐高温陶瓷层,增加了风口小套的出风口的耐磨性。

10.耐磨耐高温陶瓷层采用喷涂或者堆焊工艺制作。喷涂或者堆焊工艺都为已知的工艺,本领域技术人员已知。

11.水道选取壁厚为3

‑

5mm的铜管,水道整体呈立体锥形,由铜管经过多次弯折后沿竖直轴方向卷成锥形。

12.本发明还提出一种高炉风口小套的制作方法,包括如下步骤:步骤1、根据现有高炉风口小套尺寸铸一个铸膜;步骤2、制作水道;步骤3、水道浸蜡,具体方法如下:将水道的外表面上缠绕塑料胶带,将水道放入100

‑

120℃石蜡溶液中,静置,直到温度恒定后快速取出;等待1

‑

5s,然后快速从一头倒出剩余石蜡,使水道的内表面附着0.3

‑

1.5mm厚度的石蜡层;步骤4、制作填砂,具体方法如下:将铸造型沙与可发性聚酯珠粒按体积比为1:(0.1

‑

0.2)进行混合,搅拌均匀;步骤5、将步骤4中的填砂灌注到步骤2的水道内并振实,水道的进水口和出水口封闭;步骤6、将步骤5中的水道置于步骤1的铸膜内,将1110

‑

1140℃的铜水灌入铸膜,等待几十秒,待铜水温度降低100℃,并快速打开水道的进水口和出水口,缓慢冷却三小时以上;步骤7、清理填砂,具体方法如下:将步骤6铸造好的高炉风口小套放到振动工作台上,振动15min以上,灌注到水道内的填砂掉出;再从水道一端口内插入压缩空气喷嘴,快速通入压缩空气,将水道内的填砂清理干净,形成带有加工余量的高炉风口小套铸件;步骤8、步骤7中铸件的出风口的端面上焊接封板,形成留有加工余量的焊接件;步骤9、步骤8中焊接件机加工成型;步骤10、试压,具体方法如下:从水道的出入口通入2mpa水试压,保压5

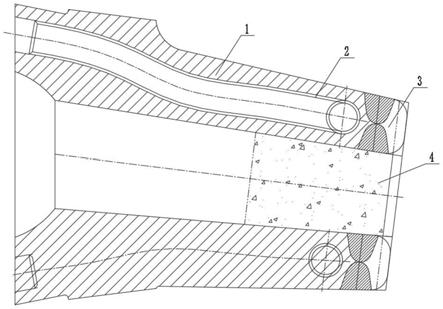

‑

20min不泄露,则合格,反之,不合格;步骤11、步骤10中,合格件加工耐磨耐高温陶瓷层,打磨至耐磨耐高温陶瓷层的厚度为0.5mm。

13.本发明方法的进一步方案,步骤2中,水道选取壁厚为3

‑

5mm的铜管,水道的具体方法如下:选取壁厚为3

‑

5mm的铜管,铜管的两头开口分别为进水口和出水口;铜管由进水口向前一段作为第一进水段,在第一进水段的端头处进行第一次折弯,第一次折弯后铜管的出水口朝向进水口所在侧,第一次折弯处形成第一段折弯圆弧;第一次折弯后铜管再向前一段作为第二进水段,第二进水段与第一进水段的水流方向相反,在第二进水段的端头处进行第二次折弯,第二次折弯后铜管的出水口朝向背离进水口的一侧,第二次折弯处形成第二段折弯圆弧;第二次折弯后铜管再向前一段作为第三进水段,第三进水段与第一进水段的水流方向相同,在第三进水段的端头处进行第三次折弯,第三次折弯后铜管的出水口朝向进水口所在侧,第三次折弯处形成第三段折弯圆弧;

第三次折弯后铜管再向前一段作为第四进水段,第四进水段与第二进水段的水流方向相同,在第四进水段的端头处进行第四次折弯,第四次折弯后铜管的出水口朝向背离进水口的一侧,第四次折弯处形成第四段折弯圆弧;第四次折弯后铜管再向前一段作为第五进水段,第五进水段与第一进水段的水流方向相同,在第五进水段的端头处进行第五次折弯,第五次折弯后铜管的出水口朝向进水口所在侧,第五次折弯处形成第五段折弯圆弧;第五次折弯后铜管再向前一段作为第六进水段,第六进水段的末端为铜管的出水口;完成铜管的折弯,形成弯管,折弯后铜管的出水口与进水口位于同一侧且基本齐平,弯管上位于同一侧的第二段折弯圆弧和第四段折弯圆弧低于铜管的出水口与进水口,弯管上位于另一侧的第一段折弯圆弧、第三段折弯圆弧和第五段折弯圆弧基本齐平;保持弯管高度方向形状不变,再对弯管沿竖直轴方向卷成锥形,形成立体锥形的水道,立体锥形的水道的大端为铜管的出水口、进水口、第二段折弯圆弧和第四段折弯圆弧所在侧,立体锥形的水道的小端为第一段折弯圆弧、第三段折弯圆弧和第五段折弯圆弧所在侧。

14.本发明方法的进一步方案,步骤8中,焊接前,在铸件出风口的端面加工一个与铸件中心锥孔垂直的焊接平面,在焊接平面上和封板的铜板上开坡口;焊接时,将铸件和封板加热至835

‑

845℃焊接在一起,形成留有加工余量的焊接件。

15.本发明方法的进一步方案,步骤6中,铜水为含铜量是98%

‑

99%的铸造用铜。

16.本发明方法的进一步方案,水道的进水口和出水口用橡胶塞或者铜盖封闭。

17.本发明与现有技术相比的有益效果是:本发明,水道采用铜管埋管整体铸造,铸造完成后水道与水套整体无缝接触,热阻低,导热效果好,流道顺畅无死角。

附图说明

18.图1为本发明高炉风口小套的剖视图。

19.图2为本发明高炉风口小套的侧视图。

20.图3为水道的弯管平面图。

21.图4为立体锥形水道的立体示意图。

22.图5为立体锥形水道的侧视图。

23.图6为埋管铸造件风口小套的示意图。

具体实施方式

24.下面对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

25.为使本发明的内容更加明显易懂,以下结合附图1

‑

图6和具体实施方式做进一步的描述。

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不

用于限定本发明。

27.如图1和2所示,一种高炉风口小套,包括风口小套本体1、水道2和封板3,风口小套本体1以铜水灌入铸膜形成,水道2预先埋入铸膜内,风口小套本体1与水道2一体结构;封板3焊接在风口小套本体1的出风端的端面上,水道2的进水口21和出水口22都位于风口小套本体1的进风端。

28.如图3和4所示,本实施方式,水道2选取壁厚为3

‑

5mm的铜管制作,水道2整体呈立体锥形,由铜管经过多次弯折后沿竖直轴方向卷成锥形。在弯管过程中保证铜管不产生褶皱、破损、局部变形。

29.本实施方式,水道采用铜管埋管整体铸造,铸造完成后水道与水套整体无缝接触,热阻低,导热效果好,流道顺畅无死角。

30.如图1所示,封板3由铜板和钢板焊接而成,形成铜钢复合板结构,钢层采用高温耐热钢,封板3的铜板与风口小套本体1的出风端的端面焊接。

31.如图1所示,在风口小套本体1的出风口的风道内壁设置一层耐磨耐高温陶瓷层,耐磨耐高温陶瓷层至风口向内的深度为220mm,耐磨耐高温陶瓷层的厚度为0.5mm。耐磨耐高温陶瓷层采用喷涂或者堆焊工艺制作。喷涂或者堆焊工艺都为已知的工艺,本领域技术人员已知。

32.一种高炉风口小套的制作方法,包括如下步骤:步骤1、根据现有高炉风口小套尺寸铸一个铸膜;步骤2、制作水道2;步骤3、水道2浸蜡,具体方法如下:将水道2的外表面上缠绕塑料胶带,将水道2放入100

‑

120℃石蜡溶液中,静置,直到温度恒定后快速取出;等待1

‑

5s,然后快速从一头倒出剩余石蜡,使水道2的内表面附着0.3

‑

1.5mm厚度的石蜡层;步骤4、制作填砂,具体方法如下:将铸造型沙与可发性聚酯珠粒按体积比为1:(0.1

‑

0.2)进行混合,搅拌均匀;步骤5、将步骤4中的填砂灌注到步骤2的水道2内并振实,水道2的进水口21和出水口22封闭;步骤6、将步骤5中的水道2置于步骤1的铸膜内,将1110

‑

1140℃的铜水灌入铸膜,等待几十秒,待铜水温度降低100℃,并快速打开水道2的进水口21和出水口22,缓慢冷却三小时以上;步骤7、清理填砂,具体方法如下:将步骤6铸造好的高炉风口小套放到振动工作台上,振动15min以上,灌注到水道2内的填砂掉出;再从水道2一端口内插入压缩空气喷嘴,快速通入压缩空气,将水道2内的填砂清理干净,形成带有加工余量的高炉风口小套铸件;步骤8、步骤7中铸件的出风口的端面上焊接封板3,形成留有加工余量的焊接件;步骤9、步骤8中焊接件机加工成型;步骤10、试压,具体方法如下:从水道2的出入口通入2mpa水试压,保压5

‑

20min不泄露,则合格,反之,不合格;步骤11、步骤10中,合格件加工耐磨耐高温陶瓷层,打磨至耐磨耐高温陶瓷层的厚度为0.5mm。

33.如图1所示,本实施方式的方法,步骤1中,根据现有高炉风口小套尺寸铸一个铸膜,这里提及的铸膜,为已知的工艺,本技术领域人员已知。

34.如图3、4和5所示,步骤2中,水道2选取壁厚为3

‑

5mm的铜管,水道2的具体方法如下:选取壁厚为3

‑

5mm的铜管,铜管的两头开口分别为进水口和出水口;铜管的两头也就是水道2的进水口21和出水口22。

35.铜管由进水口向前一段作为第一进水段23,在第一进水段23的端头处进行第一次折弯,第一次折弯后铜管的出水口朝向进水口所在侧,第一次折弯处形成第一段折弯圆弧a。

36.第一次折弯后铜管再向前一段作为第二进水段24,第二进水段24与第一进水段23的水流方向相反,在第二进水段24的端头处进行第二次折弯,第二次折弯后铜管的出水口朝向背离进水口的一侧,第二次折弯处形成第二段折弯圆弧b。

37.第二次折弯后铜管再向前一段作为第三进水段25,第三进水段25与第一进水段23的水流方向相同,在第三进水段25的端头处进行第三次折弯,第三次折弯后铜管的出水口朝向进水口所在侧,第三次折弯处形成第三段折弯圆弧c。

38.第三次折弯后铜管再向前一段作为第四进水段26,第四进水段26与第二进水段24的水流方向相同,在第四进水段26的端头处进行第四次折弯,第四次折弯后铜管的出水口朝向背离进水口的一侧,第四次折弯处形成第四段折弯圆弧d。

39.第四次折弯后铜管再向前一段作为第五进水段27,第五进水段27与第一进水段23的水流方向相同,在第五进水段27的端头处进行第五次折弯,第五次折弯后铜管的出水口朝向进水口所在侧,第五次折弯处形成第五段折弯圆弧e。

40.第五次折弯后铜管再向前一段作为第六进水段28,第六进水段28的末端为铜管的出水口。

41.如图3所示,第一进水段23和第六进水段28在考虑到高炉风口小套进风端尺寸大于出风端尺寸, 也考虑到高炉风口小套进风端的壁厚,因此第一进水段23上有两个拐点29,两个拐点29的设置是保证给高炉风口小套的风口小套本体1冷却均匀。

42.如图3和5所示,完成铜管的折弯,形成弯管,折弯后铜管的出水口与进水口位于同一侧且基本齐平,弯管上位于同一侧的第二段折弯圆弧b和第四段折弯圆弧d低于铜管的出水口与进水口,弯管上位于另一侧的第一段折弯圆弧a、第三段折弯圆弧c和第五段折弯圆弧e基本齐平。

43.如图4所示,保持弯管高度方向形状不变,再对弯管沿竖直轴方向卷成锥形,形成立体锥形的水道2,立体锥形的水道2的大端为铜管的出水口、进水口、第二段折弯圆弧b和第四段折弯圆弧d所在侧,立体锥形的水道2的小端为第一段折弯圆弧a、第三段折弯圆弧c和第五段折弯圆弧e所在侧。

44.本具体实施方式,方法中,步骤3内,水道2浸蜡,将水道2从石蜡溶液中取出后等待的时间的长短,可以根据气温决定,温度高等待时间短,温度低等待时间长。

45.本具体实施方式,方法中,步骤4内,铸造型沙和可发性聚酯珠粒,为已知产品,直接购买获得,在使用时,铸造型沙与可发性聚酯珠粒按体积比为1:(0.1

‑

0.2)进行混合,搅拌均匀,即可完成填砂制作。

46.本具体实施方式,方法中,步骤5内,水道2的进水口21和出水口22用橡胶塞或者铜盖封闭,防止填砂流出。

47.本具体实施方式,方法中,步骤6内,铸一个铸膜,将制作好的铜管放入膜具适当的位置,根据设计参数确定,保证风口小套本体1均匀水冷。铜水为含铜量是98%

‑

99%的铸造用铜。

48.本具体实施方式,方法中,步骤7完成后,形成一个带有加工余量的风口小套铸件。如图6所示。

49.本具体实施方式,方法中,步骤8,焊接前,在铸件出风口的端面加工一个与铸件中心锥孔垂直的焊接平面,在焊接平面上和封板3的铜板上开坡口;焊接时,将铸件和封板3加热至835

‑

845℃焊接在一起,形成留有加工余量的焊接件。

50.本具体实施方式,方法中,步骤9,按照设计参数要求,对步骤8的留有加工余量的焊接件,进行机加工成型。

51.本具体实施方式,方法中,步骤10,对水道进行试压,此试压方法为已知方法。

52.本具体实施方式,方法中,步骤11,耐磨耐高温陶瓷层可采用喷涂或堆焊的工艺制作,本实施例优先采用堆焊工艺制作。喷涂或堆焊的工艺,都为已知工艺,本领域技术人员已知。

53.以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1