一种具有良好增材制造成形性能的高温600℃用高强韧钛合金

一种具有良好增材制造成形性能的高温600

℃

用高强韧钛合金

技术领域

1.本发明涉及一种具有良好增材制造成形性能的高温600℃用高强韧钛合金,属于金属增材制造技术领域。

背景技术:

2.激光增材制造轻质金属材料是航空工业的关键材料,由于航空零件外形复杂多变、材料性能要求高、且加工难度高,采用大型化的整体结构成为设计亟需,但相关激光加工的合金成分体系极其匮乏。此外,航空工业金属结构件承受高温交变载荷,需要具备良好的高温强韧性。目前最常用的工业高温钛合金有ti60、imi834、ti1100等,具有耐高温、强度高、抗蠕变性能好等优点、但还存在高温强韧性低、损伤容限能力差、增材制造成形性能差等不足,适于传统铸造和锻造技术等生产,但并不适于先进激光增材制技术生产。

3.在cn112322936a的发明中,北京航空航天大学提出了一种抗氧化高温钛合金及其制备方法。该方法主要是通过高熔点w元素和si元素提高材料的高温强度和抗氧化性,但添加高熔点w元素在激光增材中容易偏析,导致组织不均匀,降低材料强度,si元素容易形成大块脆性硅化物且其分布难以调控,降低材料韧性和高温损伤容限能力,适于传统铸造生产,但并不适于先进激光增材制技术生产。

4.在cn110484774a的发明中,西北有色金属研究院提出了一种耐650℃高温钛合金。该方法主要是通过si元素、c元素、高熔点w元素和稀土y元素提高材料的高温强度,但添加si元素、c元素容易形成大块脆性硅化物和碳化物,降低韧性和高温损伤容限能力,高熔点w元素和稀土y元素在激光增材中容易偏析,导致组织不均匀,降低材料强度,适于传统铸造和锻造生产,但并不适于先进激光增材制技术生产。

5.针对以上问题,ti

‑

6al

‑

4v工业钛合金因具有良好的激光增材制造成形性能、耐腐蚀性和延展性等性能特点,是当前增材制造领域的主体材料,但是其承温能力低、抗疲劳性差。通过引入描述化学近程序结构的团簇加连接原子模型解析了ti

‑

6al

‑

4v合金的成分结构根源,找到钛合金近程序结构单元及应成分式,以此为增材制造专用高强韧耐高温钛合金材料的开发提供成分设计依据。

技术实现要素:

6.本发明是要解决现有的高温钛合金材料高温强韧性低、增材制造成形性能差的技术问题,而设计开发了一种具有良好增材制造成形性能的高温600℃用高强韧钛合金。

7.本发明采用的技术方案是:

8.一种具有良好增材制造成形性能的高温600℃用高强韧钛合金,所述的钛合金成分,包括ti、al、v、mo、nb、zr元素,以及mn、c、ni、si、sn、cr、o、p、s、n为杂质元素,其合金各成分的质量百分比(wt.%)如下,为al:6.2wt.%~7.5wt.%,v:1.2wt.%~4.5wt.%,mo:1.2wt.%~4.5wt.%,nb:0.5wt.%~2.0wt.%,zr:3.2wt.%~9.6wt.%,mn≤0.02wt.%,

c≤0.02wt.%,ni≤0.01wt.%,si≤0.20wt.%,sn≤0.20wt.%,cr≤0.04wt.%,o≤0.02wt.%,p≤0.01wt.%,s≤0.01wt.%,n≤0.006wt.%,其余为ti;且al/(v+mo+nb+zr)的质量之比为5:4.2~13。

9.所述的钛合金600℃高温强韧性提高,有利于提高损伤容限能力;所述的主要合金化元素为用于细化α相提高强度、优化β相含量提高塑性、改善承温能力、增强熔体热稳定性和增材制造成形性的al、v、mo、nb、zr元素。

10.所述的高温600℃用高强韧钛合金成分应用于增材制造技术专用钛合金的成分构建。

11.采用上述技术方案,根据团簇合金设计模型实施合金成分设计,该团簇合金设计模型给出了化学近程序结构单元和相应成分式。合金元素首先与基体钛元素构建稳定固溶体结构单元,在工业ti

‑

6al

‑

4v合金中,我们通过实际测得的α和β相的成分,获得了两相的团簇合金成分设计模型结构单元,分别为:α

‑

[al

‑

ti

12

](alti2)和β

‑

[al

‑

ti

14

](v2ti),且两个团簇结构单元的比例为12:5。为了获得良好增材制造成形性能的高温600℃用高强韧钛合金,需要对α相和β相含量和材料热稳定性进行优化。一方面为了优化α相和β相含量可采取以下步骤,1)合金化元素种类筛选;2)α和β两相团簇式的各自合金化。对于要求合金具有较高的强度,主要合金化元素为al和zr;对于要求合金具有较高的塑性,主要合金化元素为mo、v、nb;对于既要求强度,又要求塑性的合金,主要合金化元素为al、v、mo、nb、zr。团簇式中原子占位与混合焓有关,zr和ti同属于元素周期表ivb族,两者间混合焓为0kj/mol,团簇式中zr原子和ti原子可以互相替代。由于zr具有弱β稳定元素作用,zr原子优先进入β团簇式且占据团簇壳层位置,由于mo、v、nb为同晶型β稳定元素,β稳定元素优先进入β团簇式。另外,根据混合焓h

ti

‑

mo

=

‑

4kj/mol,h

ti

‑

v

=

‑

2kj/mol,h

ti

‑

nb=2kj/mol,hti

‑

al=

‑

30kj/mol,mo、v、nb与基体ti的相互作用弱于al,β稳定元素占据团簇式的连接原子位置,形成[al

‑

(ti,zr)

14

](m2ti)团簇式,其中m为同晶型β稳定元素mo、v、nb。通过改变al、zr、mo、v、nb五种元素在团簇式中各自配比,使得α相和β相含量最优。另一方面为了提升合金热稳定性可采取以下方法,1)α团簇式和β团簇式的比例优化。合金成分偏向α钛即mo当量减小、al当量增加有助于提升热稳定性,通过调整α团簇式和β团簇式的比例使得mo当量和al当量优化,使得材料热稳定性提高。最后确定了具有良好增材制造成形性能的高温600℃用高强韧钛合金的成分为al:6.2~7.5,v:1.2~4.5,mo:1.2~4.5,nb:0.5~2.0,zr:3.2~9.6,mn≤0.02,c≤0.02,ni≤0.01,si≤0.20,sn≤0.20,cr≤0.04,o≤0.02,p≤0.01,s≤0.01,n≤0.006,ti:余量;且al/(v+mo+nb+zr)的质量百分数比例为5:4.2~13。

[0012]

与现有技术相比,本发明的有益效果为:本发明是根据我们自行发展的团簇合金设计模型设计并开发了一种具有良好增材制造成形性能的高温600℃用高强韧钛合金。不同于传统高温钛合金采用添加c元素、si元素、高熔点w元素或者稀土y、nb元素提升合金高温强度,其高温损伤容限能力低、增材制造成形性能差,本发明通过团簇合金设计模型进行α相尺寸和β相含量及材料热稳定性优化,不仅使得合金高温强度大幅提升,同时使得合金保持良好的损伤容限能力和增材制造成形性,可用于增材制造成形。其材料的典型性能指标为:合金的室温力学性能,抗拉强度为1410~1480mpa,屈服强度为1320~1380mpa,延伸率为3~8%;合金的高温600℃力学性能,抗拉强度为620~660mpa,屈服强度为520~570mpa,延伸率为35%~50%。

[0013]

本发明的有益效果:1)开发了一种具有良好增材制造成形性能的高温600℃用高强韧钛合金,其合金成分的质量百分比(wt.%)为al:6.2~7.5,v:1.2~4.5,mo:1.2~4.5,nb:0.5~2.0,zr:3.2~9.6,mn≤0.02,c≤0.02,ni≤0.01,si≤0.20,sn≤0.20,cr≤0.04,o≤0.02,p≤0.01,s≤0.01,n≤0.006,ti:余量;2)al/(v+mo+nb+zr)的质量百分数比例为5:4.2~13时,合金具有良好的600℃高温强韧性;3)通过团簇合金设计模型,控制了α相和β相含量,保证了熔体热稳定性,同时又具有良好的增材制造成形性。

附图说明

[0014]

图1是具体实施方式一中步骤二的激光加工所用的激光加工系统装置的示意图;

[0015]

图2是实施例1制备的激光加工后高温600℃用高强韧钛合金的扫描电子显微组织图;

[0016]

图3是对比例1制备的激光加工后ti

‑

al

‑

v

‑

mo

‑

nb钛合金的扫描电子显微组织图;

[0017]

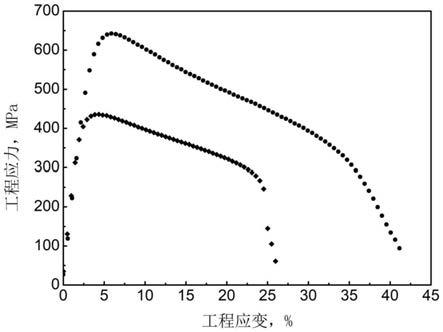

图4是工程应力

‑

工程应变曲线图。

具体实施方式

[0018]

以下通过实施例与附图对本发明的技术方案进行进一步陈述。

[0019]

一种具有良好增材制造成形性能的高温600℃用高强韧钛合金,具体是按以下步骤进行的:

[0020]

一、高温600℃用高强韧钛合金的成分设计和制备:根据团簇合金成分设计模型,得到钛合金成分的质量百分比(wt.%)为al:6.2~7.5,v:1.2~4.5,mo:1.2~4.5,nb:0.5~2.0,zr:3.2~9.6,mn≤0.02,c≤0.02,ni≤0.01,si≤0.20,sn≤0.20,cr≤0.04,o≤0.02,p≤0.01,s≤0.01,n≤0.006,ti:余量;且al/(v+mo+nb)的质量百分数比例为5:4.2~13。将元素由原子百分比转变为质量百分比进行成分配比,然后进行室温球磨混粉,然后在真空热处理炉中加热至温度为120℃进行干燥处理8h,炉冷至室温,得到预制干燥合金粉;

[0021]

二、激光加工:将预制干燥合金粉装入激光送粉器,启动激光加工系统进行加工,使得干燥合金粉完全熔化后,然后将合金熔体逐层沉积在长

×

宽

×

高为140mm

×

100mm

×

20mm的商用ti

‑

6al

‑

4v钛板上,得到高温600℃用高强韧钛合金。

[0022]

本实施方式的步骤二中的激光加工所用的激光加工系统装置如图1所示,其是由密封室1、工作台2、机械臂3、激光发射器4、纯ti衬板5和送粉器6组成;工作台2、机械臂3、激光发射器4、衬板5和送粉器6设置在密封室1内部,激光发射器4设置在机械臂3的下端面密封且为滑动连接,送粉器6设置在机械臂3的侧端面密封且为滑动连接,纯ti衬板5水平放置在工作台2的上端面;本装置的使用方法如下:将纯ti衬板5水平设置在工作台2的上端面,将预制干燥合金粉装填入送粉器6,然后将密封室1抽真空后充入氩气,然后启动激光发射器4对送粉器6中的干燥合金粉进行激光扫描加热,使得干燥合金粉完全熔化为合金熔体,然后合金熔体逐层沉积在纯ti衬板5的上表面,衬板5的作用是在施加激光加热时限制浆料向下流动,充入氩气是为了防止材料氧化失效,得到高温600℃用高强韧钛合金,本装置采用程序控制机械臂3使得送粉器6和激光发射器4可以同步移动。

[0023]

实施例1:al/(v+mo+nb+zr)的质量百分数比例为6.8:12

[0024]

实施例1为一种具有良好增材制造成形性能的高温600℃用高强韧钛合金,具体是

按以下步骤进行的:

[0025]

一、高温600℃用高强韧钛合金的成分设计和制备:根据团簇合金成分设计模型12[al

‑

ti

12

](alti2)+5[al

‑

ti

12

zr2](alv

1.2

mo

0.6

nb

0.2

),得到钛合金成分的原子百分比为ti

80.9

al

12.1

v

2.1

mo

1.1

nb

0.3

zr

3.5

(at.%),将元素由原子百分比转变为质量百分比ti

81.2

al

6.8

v

2.3

mo

2.2

nb

0.7

zr

6.8

(wt.%)进行成分配比,然后进行室温球磨混粉,然后在真空热处理炉中加热至温度为120℃进行干燥处理8h,炉冷至室温,得到预制干燥合金粉;

[0026]

二、激光加工:将预制干燥合金粉装入激光送粉器,启动激光加工系统进行加工,使得干燥合金粉完全熔化后,然后将合金熔体逐层沉积在长

×

宽

×

高为140mm

×

100mm

×

20mm的商用ti

‑

6al

‑

4v钛板上,得到高温600℃用高强韧钛合金。

[0027]

图2是实施例1制备的ti

‑

al

‑

v

‑

zr耐高温高强韧钛合金的光学显微组织,如图所示,平均α相尺寸约为0.2μm,β相体积分数约为6.1%,α相尺寸显著细化,β相体积分数提升,能促使强韧性提高,样品显微组织均匀,增材制造成形性良好。

[0028]

实施例2:al/(v+mo+nb+zr)的质量百分数比例为6.9:8.7

[0029]

实施例2为一种具有良好增材制造成形性能的高温600℃用高强韧钛合金,具体是按以下步骤进行的:

[0030]

一、高温600℃用高强韧钛合金的成分设计和制备:根据团簇合金成分设计模型12[al

‑

ti

12

](alti2)+5[al

‑

ti

13

zr1](alv

1.2

mo

0.6

nb

0.2

),得到钛合金成分的原子百分比为ti

82.6

al

12.0

v

2.1

mo

1.1

nb

0.4

zr

1.8

(at.%),将元素由原子百分比转变为质量百分比ti

84.4

al

6.9

v

2.3

mo

2.2

nb

0.7

zr

3.5

(wt.%)进行成分配比,然后进行室温球磨混粉,然后在真空热处理炉中加热至温度为120℃进行干燥处理8h,炉冷至室温,得到预制干燥合金粉;

[0031]

二、激光加工:将预制干燥合金粉装入激光送粉器,启动激光加工系统进行加工,使得干燥合金粉完全熔化后,然后将合金熔体逐层沉积在长

×

宽

×

高为140mm

×

100mm

×

20mm的商用ti

‑

6al

‑

4v钛板上,得到高温600℃用高强韧钛合金。

[0032]

对比例1:al/(v+mo+nb)的质量百分数比例为6.8:5.2

[0033]

本实施例为对比试验,与实施例1不同的是步骤一中:根据团簇合金成分设计模型12[al

‑

ti

12

](alti2)+5[al

‑

ti

14

](alv

1.2

mo

0.6

nb

0.2

),得到钛合金成分的原子百分比为ti

84.4

al

12.1

v

2.1

mo

1.1

nb

0.3

(at.%),将元素由原子百分比转变为质量百分比ti

88.0

al

6.8

v

2.3

mo

2.2

nb

0.7

(wt.%)进行成分配比。其它与实施例1相同。

[0034]

对比例2:al/v的质量百分数比例为6:4

[0035]

本试验为对比试验,与实施例1不同的是步骤一中:根据团簇合金成分设计模型12[al

‑

ti

12

](alti2)+5[al

‑

ti

14

](v2ti),得到钛合金成分的原子百分比为ti

86.1

al

10.3

v

3.6

(at.%),将元素由原子百分比转变为质量百分比ti

90

al6v4(wt.%)进行成分配比。其它与实施例1相同。

[0036]

在600℃高温下对钛合金进行拉伸性能测试,得到工程应力

‑

工程应变曲线如图4所示,图中实心圆表示实施例1制备的ti

‑

al

‑

v

‑

mo

‑

nb

‑

zr钛合金,图中实心菱形表示对比例2制备的ti

‑

al

‑

v合金,通过图4可知对比例2制备的ti

‑

al

‑

v钛合金的抗拉强度为433mpa,屈服强度为390mpa,延伸率为24.7%;实施例1制备的ti

‑

al

‑

v

‑

mo

‑

nb

‑

zr钛合金的抗拉强度为642mpa,屈服强度为565mpa,延伸率为40.1%。相比于对比例2制备的al/v的质量百分数比例为6:4的ti

‑

al

‑

v合金,实施例1制备的al/(v+mo+nb+zr)的质量百分数比例为6.8:12的

ti

‑

al

‑

v

‑

mo

‑

nb

‑

zr钛合金600℃高温的塑性提高了62%,且抗拉强度提高了209mpa,屈服强度提高了175mpa。

[0037]

在室温下对钛合金进行拉伸性能测试,测得对比例1制备的ti

‑

al

‑

v

‑

mo

‑

nb钛合金的抗拉强度为1010mpa,屈服强度为980mpa,延伸率为3.8%;实施例2制备的ti

‑

al

‑

v

‑

mo

‑

nb

‑

zr钛合金的抗拉强度为1440mpa,屈服强度为1350mpa,延伸率为5.6%。相比于对比例1制备的al/(v+mo+nb)的质量百分数比例为6.8:5.2的ti

‑

al

‑

v

‑

mo

‑

nb钛合金,可知实施例2制备的al/(v+mo+nb+zr)的质量百分数比例为6.9:8.7的ti

‑

al

‑

v

‑

mo

‑

nb

‑

zr钛合金室温的塑性提高了47%,且抗拉强度提高了40mpa,屈服强度提高了370mpa。

[0038]

相比于最常用的工业高温钛合金有ti60(抗拉强度为700mpa,屈服强度为580mpa,延伸率为14%,以下均为600℃拉伸性能)、imi834(抗拉强度为680mpa,屈服强度为550mpa,延伸率为15%)、ti1100(抗拉强度为630mpa,屈服强度为530mpa,延伸率为14%)等,其合金化元素种类多、成分复杂,并且高温损伤容限能力差、增材制造成形性能低,适于传统铸造和锻造技术等生产,但并不适于先进激光增材制技术生产(上述性能数据均来自常规铸锻工艺)。ti60、imi834和ti1100钛合金的600℃高温韧性分别为98kj mm

‑3、102kj mm

‑3和88kj mm

‑3,而实施例1制备的ti

‑

al

‑

v

‑

mo

‑

nb

‑

zr钛合金高温韧性预测(理论高温韧性计算公式为(拉伸强度

×

延伸率)/100)达到257kj mm

‑3,可见实施例1制备的ti

‑

al

‑

v

‑

mo

‑

nb

‑

zr钛合金的600℃高温韧性是相常规高温钛合金的2.5到2.9倍,表现出非常高的高温损伤容限能力和可靠性。

[0039]

图3是对比例2制备的ti

‑

al

‑

v

‑

mo

‑

nb钛合金的扫描电子显微组织图,从图中可以看出α相尺寸大,β相含量低,塑性差,强度低。

[0040]

以上所述实施例仅表达本发明的实施方式,但不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1