一种去金搪锡系统、引线预处理设备、引线预处理的方法与流程

1.本发明属于电子产品生产领域,尤其涉及一种去金搪锡系统、引线预处理设备、引线预处理的方法。

背景技术:

2.电子元器件的去金搪锡工艺是电子产品生产领域中针对电子元器件引线的预处理工艺过程,目的是将电子元器件引线上含金镀层或其他金属镀层,通过在高温熔融锡槽中将原有镀层进行溶解去除,以确保含金镀层不引入后续的元件焊接引起焊点金脆故障,去金后再将元件引线通过浸入高温熔融纯锡槽,在元件引线上镀上一层锡金属,以确保在pcba(printed circuit board assembly,印刷电路板经过表面贴装技术上件,或经过双列直插封装技术的整个制程)焊接过程中的可焊性,此工艺目前主要应用在对电子元器件装焊有高可靠高安全高质量要求的航空航天军工电子生产过程中;目前在军工电子行业内对电子元件去金搪锡过程普遍采用如下装备和方法实施管控:使用温度可人工调节的高温焊锡槽和助焊剂槽,人工采用吸笔手持元件,将元件引线部位浸入助焊剂槽涂覆助焊剂,再将元件引线部位浸入高温锡槽实施去金,去金后再次人工手持元件将元件引线部位浸入助焊剂槽涂覆助焊剂,再将元件引线部位浸入高温纯锡槽实施搪锡,搪锡后人工用酒精棉球擦洗引线上的助焊剂残留物;这一工艺目前在很多航空航天电子企业中被广泛应用,考虑到军用电子元件在采供过程中周期长,分包散件多等因素,有些企业标准要求对所有带引线电子元件100%需经过搪锡预处理才能上线使用;这种对电子元件去金搪锡的方法,较为耗时耗力,并且在电子元件去金搪锡后的产品质量一致性差,在进行去金搪锡的过程中,人工将电子元件与锡槽的接触时间难以准确控制,极易造成生产损耗,并且由于锡槽的高温特性,也容易造成人工烫伤事故。

技术实现要素:

3.本发明实施例的目的在于提供一种去金搪锡系统、引线预处理设备、引线预处理的方法,旨在解决上述背景技术中提出的问题。

4.本发明实施例是这样实现的,一种去金搪锡系统,包括:传输部,所述传输部用于接收将待去金搪锡的引线,并将已去金搪锡以及不合格的引线输出;作业部,所述作业部设置在所述传输部的一侧,所述作业部用于固定待去金搪锡的引线,并对引线进行去金搪锡;视觉模块,所述视觉模块设置在所述作业部的输入端,所述视觉模块用于对引线外表面进行观测,并将不合格的引线传输至所述传输部输出;控制部,所述控制部设置在所述传输部远离所述作业部的一侧,所述控制部与所述作业部、所述传输部以及所述视觉模块均相连接,所述控制部用于提供电力,并输出控制信号对系统内进行控制调节。

5.本发明实施例的另一目的在于提供一种引线预处理设备,所述引线预处理设备包括密封箱以及上述的一种去金搪锡系统,所述密封箱将所述去金搪锡系统封装。

6.本发明实施例的另一目的在于提供一种引线预处理的方法,采用上述的一种去金搪锡系统,所述引线预处理的方法包括以下步骤:通过所述控制部提供电力并输出控制信号,通过所述传输部将待处理的引线输入,并通过所述作业部将引线固定,对引线进行去金搪锡作业,通过所述视觉模块对引线的合格性进行判别,并通过所述作业部将不合格以及合格的引线分别通过所述传输部输出。

7.本发明实施例的提供的上述技术方案,相比于现有技术,具有以下技术效果:本发明实施例提供的一种去金搪锡系统,通过所述传输部将待去金搪锡的引线输入系统,通过所述控制部提供电力并输出控制信号,通过所述作业部接收控制信号进行运转,将所述传输部输入的引线进行固定和去金搪锡作业,通过所述视觉模块对引线的合格性进行判别,并将判别结构信号传输至所述控制部,再通过所述作业部将合格和不合格的引线分别通过所述传输部输出;该系统结构简单,操控便捷,通过机械化替代人工进行去金搪锡作业,减少了人工耗时耗力,提高了生产效率,避免了人工作业时产生的意外事故发生,同时在机械化的控制下,更是保证了产品质量的一致性。

附图说明

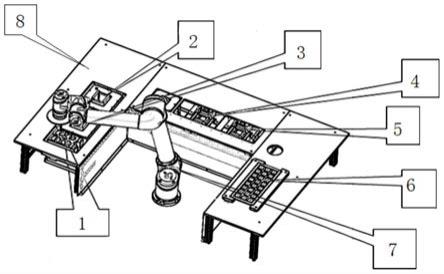

8.图1为本发明实施例提供的一种去金搪锡系统的立体结构示意图;图2为本发明另一实施例提供的一种引线预处理的方法的流程图。

9.附图中:1

‑

吸附模块;2

‑

视觉模块;3

‑

涂覆模块;4

‑

去金模块;5

‑

搪锡模块;6

‑

传输模块;7

‑

工作模块;8

‑

框架。

具体实施方式

10.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

11.以下结合具体实施例对本发明的具体实现进行详细描述。

12.如图1所示,为本发明一个实施例提供的一种去金搪锡系统的结构图,包括:一种去金搪锡系统,包括:传输部,所述传输部用于接收将待去金搪锡的引线,并将已去金搪锡以及不合格的引线输出;作业部,所述作业部设置在所述传输部的一侧,所述作业部用于固定待去金搪锡的引线,并对引线进行去金搪锡;视觉模块2,所述视觉模块2设置在所述作业部的输入端,所述视觉模块2用于对引线外表面进行观测,并将不合格的引线传输至所述传输部输出;控制部,所述控制部设置在所述传输部远离所述作业部的一侧,所述控制部与所述作业部、所述传输部以及所述视觉模块2均相连接,所述控制部用于提供电力,并输出控制信号对系统内进行控制调节;在本发明实施例中,本发明实施例通过所述传输部将待去金搪锡的引线输入系

统,通过所述控制部提供电力并输出控制信号,通过所述作业部接收控制信号进行运转,将所述传输部输入的引线进行固定和去金搪锡作业,通过所述视觉模块2对引线的合格性进行判别,并将判别结构信号传输至所述控制部,再通过所述作业部将合格和不合格的引线分别通过所述传输部输出;该系统结构简单,操控便捷,通过机械化替代人工进行去金搪锡作业,减少了人工耗时耗力,提高了生产效率,避免了人工作业时产生的意外事故发生,同时在机械化的控制下,更是保证了产品质量的一致性。

13.如图1所示,作为本发明的一种优选实施例,所述传输部包括框架8和传输模块6,所述传输模块6设置在所述框架8的一侧,所述框架8靠近所述传输模块6的一侧与所述作业部相连接,所述框架8用于支撑固定所述去金搪锡系统,所述传输模块用于输入或输出引线;通过所述传输模块6输入待去金搪锡的引线或输出已去金搪锡的引线以及不合格的引线;传输模块6,所述传输模块6优选采用的是专用与ic类件标准托盘的上下料平台,也可以根据需求选择,所述传输模块6满足不同规格ic物料的摆放以及所述吸附模块1进行固定的需求;框架8,所述框架8采用金属材质,这里优选采用的是钢结构+硬铝合金+钣金件的结构,也可以根据需求选择,所述框架8能承载500kg以下的去金锡槽、搪锡槽以及作业需求的工作平台。

14.如图1所示,作为本发明的另一种优选实施例,所述作业部包括固定单元和加工单元,所述固定单元设置在所述传输部的输入端,所述加工单元设置在所述传输部的一侧,所述固定单元用于将所述传输部输入的引线进行固定,所述加工单元用于将引线进行去金搪锡。

15.如图1所示,作为本发明的另一种优选实施例,所述固定单元包括工作模块7和吸附模块1,所述工作模块7设置在所述传输部的一侧,所述吸附模块1设置在所述传输部的输入端,所述吸附模块1用于将待去金搪锡的引线与所述工作模块7相连接,所述工作模块7与所述控制部相连接,所述工作模块7用于调节引线的位置,并将引线传输至所述加工单元;通过所述吸附模块1将引线与所述工作模块7相连接,使所述工作模块7将引线进行固定,通过所述工作模块7进行高度、角度以及长度的调节,使引线传输至所述加工单元;吸附模块1,所述吸附模块1这里优选采用的是真空吸附系统,也可以根据需求选择,所述吸附模块1配置了真空泵,所述真空泵的吸嘴与所述工作模块1契合,且所述吸嘴与所述工作模块1之间可拆卸式连接,通过更换吸嘴以使所述吸附模块1能够对多种尺寸的电子元件进行吸附固定,所述吸附模块1还包括吸嘴真空、高度、失去、下料位置的自检以及真空气压控制,从而确保所述吸附模块对电子元件能够进行稳定吸取;工作模块7,所述工作模块7即为机械臂,这里优选采用的是六轴机器人,所述工作模块7将固定的引线在所述涂覆模块3、所述去金模块4、所述搪锡模块5、所述传输模块6以及视觉模块2之间转动切换,并通过预设转动角度在相应的位置作伸缩运动,从而使引线与所述涂覆模块3、所述去金模块4和所述搪锡模块5相接触,从而对引线进行去金搪锡。

16.如图1所示,作为本发明的另一种优选实施例,所述加工单元包括涂覆模块3,所述涂覆模块3设置在所述吸附模块1的一侧,所述涂覆模块3远离所述吸附模块1的一侧依次设

置有去金模块4和搪锡模块5,所述涂覆模块3用于将待去金搪锡的引线进行涂覆助焊剂,所述去金模块4用于对引线原有的镀层金属进行溶解去除,所述搪锡模块5用于将去除镀层金属的引线表面镀上一层锡金属;通过所述工作模块7调节引线的位置,使所述涂覆模块3对引线进行涂覆助焊剂,再通过所述去金模块4对引线原有的镀层金属进行溶解取出,通过所述工作模块7带动已取出镀层技术的引线传输至所述涂覆模块3再次进行涂覆助焊剂,并通过所述搪锡模块5将引线表面镀上一层锡金属;涂覆模块3,所述涂覆模块3这里优选采用的是机械泵式喷涌方式+液面平稳度红外检测组合方式,通过机械泵式喷涌方式将助焊剂传输至所述涂覆模块3,再通过液面平稳度红外检测方式对助焊剂液面进行监测,使所述涂覆模块3内的助焊剂液面平稳,将其波动范围控制在

±

0.2mm;去金模块4和搪锡模块5,所述去金模块4和所述搪锡模块5均配置了50

‑

200℃的锡锅预热单元和50

‑

300℃锡锅加热可调单元,控制其精度在

±

5℃;预热系统可以加载温度曲线,不是单一的温度档位,每个预热程序由9个点组成,每个点包含3个参数:a、时间(秒);b、温度(℃);c、流速(%);锡泵也采用机械泵式喷涌方式+液面高度检测系统,可以达到平稳的液面,液面波动范围可控制在

±

0.2mm。

17.作为本发明的另一种优选实施例,所述去金模块4和所述搪锡模块5的外表面均设置有除渣模块,所述除渣模块包括刮刀和驱动辊,所述驱动辊与所述刮刀相连接;通过所述驱动辊进行转动,通过所述驱动辊与所述刮刀螺纹连接,以带动所述刮刀在所述去金模块4和所述搪锡模块5的外表面进行往复直线运动,从而使所述刮刀对其外表面产生的锡渣进行刮铲,进而使所述去金模块4和所述搪锡模块5的外表面在下次进行去金搪锡时保持洁净。

18.作为本发明的另一种优选实施例,所述视觉模块2包括视觉相机和识别软件,所述视觉相机设置在所述作业部的输入端,所述识别软件与所述视觉相机相连接,所述识别软件与所述控制部电性连接;通过所述视觉相机对引线的外表面进行观测,并通过所述识别软件对引线的合格性进行判别,通过将判别结果信号传输至所述控制部,使所述控制部产生控制信号以控制调节所述工作模块7进行运转,通过所述工作模块7将不合格引线传输至所述传输部并输出;视觉相机,所述视觉相机优选配置≥1000w像素,也可以根据需求选择;识别软件,所述识别软件与所述视觉相机相连接,所述识别软件这里优选采用的是图像识别,也可以根据需求选择,应用深度学习算法,通过所述视觉相机获取的图像信息,所述识别软件对所获取的图像信息进行预处理以及特征提取,以识别分析每颗电子元件的引线状态和电子元件的吸附位置,以及搪锡后引线表面锡镀层的均匀程度和完整程度,从而及时采集电子元件的外观以确保电子元件去金搪锡后的质量状态的合格性。

19.作为本发明的另一种优选实施例,所述控制部包括主控单元和交互单元,所述主控单元设置在所述传输部的一侧,所述交互单元与所述主控单元相连接,所述主控单元与所述作业部、所述传输部以及所述视觉模块2均相连接,所述主控单元用于提供电力,所述交互单元用于输入控制信号并通过所述主控单元将控制信号输出,以对系统进行控制调

节;通过所述主控单元对系统进行供电,使系统正常运转,通过所述交互单元输入程序编制,并转换成控制信号通过所述主控单元传输至所述吸附模块1、所述传输模块6、所述工作模块7以及所述除渣模块,所述交互单元还接收所述视觉模块2输出的判别结构信号,并通过该信号控制所述工作模块7进行运转;主控单元,所述主控单元即为电气控制部件,这里优选采用的是ac220v交直流转换电源以及plc控制 ,配置断电宝库ups不间断电源以及电力参数检测模块,以满足设备运行的电力控制及程序控制需求;交互单元,所述交互单元集成了人机交互系统,设计人机交互软件和过程数据库,确保去金搪锡过程关键参数的可追溯;配置pc人机协同操作界面,以完成程序编制、调用、控制作业过程和处置故障;通过人员对系统进行预设,使所述去金搪锡系统能够全自动工作。

20.本发明的一个实施例还提供的一种引线预处理设备,所述引线预处理设备还包括上述的一种去金搪锡系统,所述引线预处理设备还包括:密封箱,所述密封箱将所述去金搪锡系统封装,所述密封箱的侧壁设置有排风模块,所述密封箱和所述去金搪锡系统之间还设置有温湿度监测模块;排风模块,所述排风模块包括排风风机和监测传感器,所述排风风机用于提供300

‑

500立方米每小时的排风量,所述监测传感器用于监测所述密封箱内的控制洁净度,并驱动所述排风风机进行排风作业;温湿度监测模块,所述温湿度监测模块设置在所述密封箱和所述框架8之间,所述温湿度监测模块即为温湿度监测传感器,用于确保去金搪锡高温作业中,所述密封箱内密封环境下温湿度能够满足工艺要求。

21.如图2所示,本发明的一个实施例还提供了一种引线预处理的方法,采用上述的一种去金搪锡系统,所述引线预处理的方法还包括以下步骤:通过所述控制部提供电力并输出控制信号,通过所述传输部将待处理的引线输入,并通过所述作业部将引线固定,对引线进行去金搪锡作业,通过所述视觉模块2对引线的合格性进行判别,并通过所述作业部将不合格以及合格的引线分别通过所述传输部输出;在本发明实施例中,所述引线预处理的方法步骤如下:步骤1:通过所述控制部将预设程序输入至系统内;步骤2:通过所述作业部对锡锅进行预热;步骤3:通过根据所需固定的电子元件对所述吸附模块1的吸嘴进行切换;步骤4:通过所述传输部将待处理的引线输入;步骤5:通过所述吸附模块1对电子元件进行吸附固定;步骤6:通过所述视觉模块2对所述吸附模块1吸附的电子元件的外观以及吸附位置进行监测,将不合格的引线通过所述传输部输出,将合格的引线传输至作业部进行去金搪锡;步骤7:通过所述涂覆模块3对引线涂覆助焊剂,并通过所述去金模块4将引线原有的镀层金属进行溶解去除;步骤8:通过所述涂覆模块3对引线涂覆助焊剂,并通过所述搪锡模块5将引线表面

镀上一层锡金属;步骤9:通过所述视觉模块2将已去金搪锡的引线进行合格性判别,将合格的引线以及不合格的引线分别通过传输部输出。

22.本发明上述实施例中提供了一种去金搪锡系统,并基于该去金搪锡系统提供了一种引线预处理设备、引线预处理的方法,通过所述传输部将待去金搪锡的引线输入系统,通过所述控制部提供电力并输出控制信号,通过所述作业部接收控制信号进行运转,将所述传输部输入的引线进行固定和去金搪锡作业,通过所述视觉模块2对引线的合格性进行判别,并将判别结构信号传输至所述控制部,再通过所述作业部将合格和不合格的引线分别通过所述传输部输出;该系统结构简单,操控便捷,通过机械化替代人工进行去金搪锡作业,减少了人工耗时耗力,提高了生产效率,避免了人工作业时产生的意外事故发生,同时在机械化的控制下,更是保证了产品质量的一致性。

23.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1