石墨舟的修复方法和石墨舟与流程

1.本发明属于石墨舟技术领域,尤其涉及一种石墨舟的修复方法和石墨舟。

背景技术:

2.等离子化学气相沉积(plasma enhanced chemical vapor deposition,pecvd)作为镀膜最常用的工艺之一,被广泛用于半导体、太阳能电池片的生产工艺中。在工业化生产过程中,石墨舟作为pecvd的工装载具。然而,石墨舟使用到一定次数或期限,由于石墨舟片的腐蚀损坏情况较严重,且pecvd镀膜的颜色均匀性较差,一般对石墨舟做报废处理,并采购新的石墨舟替换。这样,导致太阳能电池的制造成本较高。

3.基于此,如何修复受损的石墨舟成为了亟待解决的问题。

技术实现要素:

4.本发明提供一种石墨舟的修复方法和石墨舟,旨在解决如何修复受损的石墨舟的问题。

5.本发明提供的石墨舟的修复方法包括:

6.清洗石墨舟以去除附着于所述石墨舟的待除膜层;

7.对所述石墨舟的表面坑洞进行修复。

8.可选地,所述清洗石墨舟以去除附着于所述石墨舟的待除膜层的步骤,依次包括:

9.利用酸液清洗所述石墨舟;

10.利用碱液清洗所述石墨舟;

11.利用纯水清洗所述石墨舟。

12.可选地,所述利用酸液清洗所述石墨舟的步骤,包括:

13.利用第一浓度的酸液清洗所述石墨舟;

14.利用第二浓度的酸液清洗所述石墨舟,所述第二浓度小于所述第一浓度。

15.可选地,所述利用纯水清洗所述石墨舟的步骤,包括:

16.利用第一温度的纯水清洗所述石墨舟;

17.利用第二温度的纯水清洗所述石墨舟,所述第二温度小于所述第一温度。

18.可选地,在所述利用纯水清洗所述石墨舟的步骤后,所述方法包括:

19.烘干所述石墨舟。

20.可选地,所述对所述石墨舟的表面坑洞进行修复的步骤,包括:

21.在所述石墨舟的表面沉积修复层。

22.可选地,所述在所述石墨舟的表面沉积修复层的步骤,包括:

23.将所述石墨舟放入pecvd,加热到预设温度后通入氨气,开启射频电源进行等离子预处理;

24.通入硅烷和甲烷,再次开启射频电源进行等离子处理,以在所述石墨舟的表面沉积碳和碳化硅。

25.可选地,在所述将所述石墨舟放入pecvd加热到预设温度后通入氨气开启射频电源进行等离子预处理的步骤中,所述预设温度为420℃,氨气流量为5000sccm,射频功率为5000w;

26.在所述通入硅烷和甲烷再次开启射频电源进行等离子处理以在所述石墨舟的表面沉积碳和碳化硅的步骤中,硅烷的流量为700sccm,甲烷的流量为7000sccm,射频功率8500w。

27.可选地,在所述将所述石墨舟放入pecvd加热到预设温度后通入氨气开启射频电源进行等离子预处理的步骤中,所述预设温度为440℃,氨气流量为8000sccm,射频功率为8000w;

28.在所述通入硅烷和甲烷再次开启射频电源进行等离子处理以在所述石墨舟的表面沉积碳和碳化硅的步骤中,硅烷的流量为1000sccm,甲烷的流量为12000sccm,射频功率为12000w。

29.本发明提供的石墨舟采用上述任一项的方法修复得到。

30.本发明实施例的石墨舟的修复方法和石墨舟,通过清洗石墨舟来去除石墨舟的待除膜层,并对石墨舟的表面坑洞进行修复,可以实现修复受损的石墨舟,延长石墨舟的使用寿命,有利于降低太阳能电池的制造成本。

附图说明

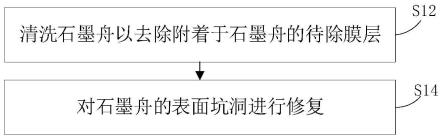

31.图1是本发明实施例的石墨舟的修复方法的流程示意图;

32.图2是本发明实施例的石墨舟的修复方法的流程示意图;

33.图3是本发明实施例的石墨舟的修复方法的流程示意图;

34.图4是本发明实施例的石墨舟的修复方法的流程示意图;

35.图5是本发明实施例的石墨舟的修复方法的流程示意图;

36.图6是本发明实施例的石墨舟的修复方法的流程示意图;

37.图7是本发明实施例的石墨舟的修复方法的流程示意图。

具体实施例

38.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

39.相关技术的石墨舟腐蚀损坏后通常做报废处理。本发明实施例的石墨舟的修复方法,通过清洗石墨舟和对石墨舟的表面坑洞进行修复,可以修复受损的石墨舟。

40.请参阅图1,本发明实施例提供的石墨舟的修复方法,包括:

41.步骤s12:清洗石墨舟以去除附着于石墨舟的待除膜层;

42.步骤s14:对石墨舟的表面坑洞进行修复。

43.本发明实施例的石墨舟的修复方法,通过清洗石墨舟来去除石墨舟的待除膜层,并对石墨舟的表面坑洞进行修复,可以实现修复受损的石墨舟,延长石墨舟的使用寿命,有利于降低太阳能电池的制造成本。

44.可以理解,石墨舟装载的物体经过多次镀膜后,石墨舟片的表面也被镀上了很厚

的一层氮化硅或氧化硅,这严重影响了镀膜的均匀性和色差。而清洗石墨舟以去除附着于石墨舟的待除膜层,如氮化硅或氧化硅,可以避免氮化硅或氧化硅影响镀膜的均匀性和色差,有利于提高石墨舟装载的物体的镀膜效果。

45.另外,在反复的氢氟酸清洗,石墨舟会发生腐蚀,致密的表面结构变得疏松,原先平整的表面也出现密密麻麻的坑,舟片的导电性能和导热性能开始变差,这会对pecvd镀膜的均匀性产生严重影响。这时石墨舟已经不能满足pecvd生产要求,只能作报废处理,并用新的石墨舟替换,造成了电池制造成本增加。而本发明实施例中,对石墨舟表面的坑洞进行修复,可以延缓石墨舟的腐蚀速率,保证舟片的导电性能和导热性能,从而保证pecvd镀膜的均匀性,降低太阳能电池的制造成本。

46.在步骤s12中,待除膜层包括氮化硅和/或氧化硅。

47.在步骤s14中,石墨舟的表面坑洞可包括由于清洗石墨舟所造成的坑洞,也可包括石墨舟本身损坏所形成的坑洞。

48.具体地,可以通过沉积、腐蚀等化学方法修复表面坑洞,也可通过填充、切除、磨去等物理方法修复表面坑洞。

49.例如,可通过在石墨舟的表面沉积碳,来修复表面坑洞;又如,可通过腐蚀石墨舟表面,来磨平坑洞;再如,可通过在石墨舟的坑洞里填充填充物,来修复表面坑洞;例如,也可通过切除、磨去来磨平坑洞。在此不对修复表面坑洞的具体方式进行限定。

50.请参阅图2,可选地,步骤s12依次包括:

51.步骤s122:利用酸液清洗石墨舟;

52.步骤s124:利用碱液清洗石墨舟;

53.步骤s126:利用纯水清洗石墨舟。

54.如此,通过酸液可以高效地去除附着于石墨舟的待除膜层。而且,在酸液后利用碱液清洗石墨舟,可以中和石墨舟表面残留的酸,使得酸液与石墨舟腐蚀反应立刻完全中止,避免酸液在去除待除膜层后继续腐蚀石墨舟。在碱液后利用纯水清洗石墨舟,可以去除石墨舟表面残留的碱,避免残留的碱对后续的修复过程造成影响。

55.具体地,在步骤s122中,酸液包括氢氟酸,氢氟酸可以彻底去除石墨舟表面的氮化硅或氧化硅(氧化铝)单层膜或多层膜,可以提高修复效率。

56.具体地,在步骤s124中,碱液包括氢氧化钠、氢氧化钾、氨水中的至少一种。碱液体积浓度0.3%-5%,例如为0.3%、0.6%、1.2%、2.5%、4%、5%。换言之,碱液为稀碱液。如此,通过控制碱液的浓度,使得碱液只与酸液中和,避免高浓度的碱液腐蚀石墨舟。

57.在本实施方式中,酸液、碱液和纯水可分别设于酸槽、碱槽和水槽。可将石墨舟依次放入酸槽、碱槽和水槽,来清洗石墨舟。

58.具体地,可将石墨舟置于机械臂,控制机械臂在多个槽体之间转移,从而使得石墨舟在多个槽体之间转移。具体地,多个槽体可以顺序排放。如此,使得机械臂一直朝一个方向移动,可以节约时间从而提高清洗效率。多个槽体也可以无序排放。

59.进一步地,机械臂可通过识别器识别槽体从而将石墨舟准确地转移到下一个槽体。如此,使得石墨舟的转移更加准确,从而保证清洗的准确性。

60.更进一步地,槽体上可设有标识码,识别器可包括扫码器,标识码例如为条形码、二维码。槽体上可设有标号,识别器可包括相机,相机可识别标号从而确定该标号对应的槽

体,进而确定槽体内置的液体。槽体上还可设有内置液体的文字,相机可识别文字从而确定槽体内置的液体。

61.请参阅图3,可选地,步骤s122包括:

62.步骤s1222:利用第一浓度的酸液清洗石墨舟;

63.步骤s1224:利用第二浓度的酸液清洗石墨舟,第二浓度小于第一浓度。

64.如此,先通过高浓度的酸液清洗石墨舟,可快速去除石墨舟表面的待除膜层,再通过低浓度的酸液清洗石墨舟,可以进一步清洗局部残留的待除膜层。这样分步清洗,可以避免石墨舟被氢氟酸过度腐蚀。而且,分步清洗使得酸液清洗的时间总体较短,石墨舟腐蚀的程度较低,有利于提高修复的效率和效果。

65.在本实施例中,酸液包括氢氟酸。第一浓度的范围为12%-20%,例如为12%、14%、16%、18%、20%,浸泡4-12小时。第二浓度的范围为4%-10%,例如为4%、5%、6%、8%、10%,浸泡2-6小时。请注意,第一浓度和第二浓度均指体积比浓度。

66.如此,浓度12%-20%的氢氟酸可快速去除石墨舟表面的氮化硅,浓度4%-10%的氢氟酸可以进一步清洗局部残留的氮化硅,并且减轻高浓度氢氟酸对石墨舟的腐蚀。具体地,石墨舟依次放入第一浓度的氢氟酸槽、第二浓度的氢氟酸槽浸泡清洗和稀释碱清洗槽。接着高温纯水清洗和纯水清洗。

67.请参阅图4,可选地,步骤s126包括:

68.步骤s1262:利用第一温度的纯水清洗石墨舟;

69.步骤s1264:利用第二温度的纯水清洗石墨舟,第二温度小于第一温度。

70.如此,通过较高温度的纯水,清洗去除石墨舟表面残留的碱液,通过第二温度的纯水,可以进一步清洗石墨舟,从而保证碱液完全去除。

71.具体地,第一温度的范围为65℃-85℃。利用第一温度的纯水清洗石墨舟,时长的范围为2-10min,例如为2min、3min、5min、6min、8min、10min。

72.第二温度范围为10-25℃,换言之,第二温度为常温,清洗时间4-10小时。

73.请参阅图5,可选地,在步骤s126后,方法包括:

74.步骤s128:烘干石墨舟。

75.如此,可以去除石墨舟表面的水分,避免水分对后续的修复产生影响。具体地,可在保护氮气下烘干石墨舟。如此,可保护石墨舟,避免石墨舟因烘干而受损。另外,可利用烘干炉烘干石墨舟。

76.请参阅图6,可选地,步骤s14包括:

77.步骤s142:在石墨舟的表面沉积修复层。

78.如此,通过在石墨舟的表面沉积修复层来对表面坑洞进行修复,是对坑洞的填补而非磨损,这样修复效果较好,效率较高。具体地,修复层包括碳和/或碳化硅。碳是石墨的同素异形体,将碳作为修复层,使得修复效果较好。

79.请参阅图7,可选地,步骤s142包括:

80.步骤s1422:将石墨舟放入pecvd,加热到预设温度后通入氨气,开启射频电源进行等离子预处理;

81.步骤s1424:通入硅烷和甲烷,再次开启射频电源进行等离子处理,以在石墨舟的表面沉积碳和碳化硅。

82.如此,通过pecvd对石墨舟进行等离子预处理和等离子处理,在石墨舟的表面沉积碳和碳化硅,从而填充石墨舟的表面坑洞,起到表面修复的作用。另外,由于碳和碳化硅都具有一定的导电性和导热性,所以修复后可以改善pecvd镀膜均匀性,有利于提高石墨舟承载的太阳能电池的性能。

83.具体地,预设温度的范围为400℃-480℃,例如为410℃、420℃、430℃、440℃、450℃、460℃、470℃、480℃。在本实施例中,在步骤s1422中,预设温度为420℃,氨气流量为5000sccm,射频功率为5000w;在步骤s1424中,硅烷的流量为700sccm,甲烷的流量为7000sccm,射频功率8500w。如此,表面坑洞修复的效果最好。这样,对石墨舟的修复效果最好。

84.在其他的实施例中,氢氟酸的第一浓度的范围为20%-26%,例如为20%、22%、24%、26%,浸泡时间4-8h。氢氟酸的第二浓度的范围为10%-16%,例如为10%、12%、14%、16%,浸泡时间4-8h。碱液的体积浓度的范围为3%-8%,例如为3%、4.5%、6%、7%、8%。第一温度的范围为60℃-85℃,例如为60℃、65℃、70℃、75℃、80℃、85℃。利用第一温度的纯水清洗石墨舟,时长的范围为2min-10min,例如为2min、3min、5min、7min、9min、10min。如此,使得清洗以去除待除膜层氮化硅的效果较好。在其他的实施例中,在步骤s1422中,预设温度为440℃,氨气流量为8000sccm,射频功率为8000w;在步骤s1424中,硅烷的流量为1000sccm,甲烷的流量为12000sccm,射频功率为12000w。

85.本发明实施例提供的石墨舟采用上述任一项的方法修复得到。

86.例如采用:步骤s12:清洗石墨舟以去除附着于石墨舟的待除膜层;

87.步骤s14:对石墨舟的表面坑洞进行修复。

88.又如采用:步骤s122:利用酸液清洗石墨舟;

89.步骤s124:利用碱液清洗石墨舟;

90.步骤s126:利用纯水清洗石墨舟;

91.步骤s14:对石墨舟的表面坑洞进行修复。

92.本发明实施例的石墨舟,通过清洗石墨舟来去除石墨舟的待除膜层,并对石墨舟的表面坑洞进行修复,可以实现修复受损的石墨舟,延长石墨舟的使用寿命,有利于降低太阳能电池的制造成本。

93.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1