舱体构件镂空晶胞结构及其制造方法与流程

1.本发明涉及舱体设计制造技术领域,具体涉及一种舱体构件镂空 晶胞结构及其制造方法。

背景技术:

2.在汽车、航天、航空工业的舱体设计制造中,随着节能减排的要 求日益严苛,对舱体轻量化要求也越来越高,单独采用镁合金材料生 产零件的措施,已经不能满足轻量化要求。因此,还需要在结构上对 产品进行轻量化设计。传统的轻量化设计方法是对结构件表面进行减 薄,内部采用骨架支撑,以达到轻量化的目的。此类零件多采用铸造 的方式生产,但在制造镁合金零件时,不仅铸造模型复杂,铸造薄壁 零件的成品率低,而且,当零件表面过薄时,骨架对零件的作用力不 均匀,易产生集中受力,会影响零件强度。因此,零件的强度、重量 性能无法兼顾。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种舱体构件镂空晶胞结构 及其制造方法。

4.本发明通过以下技术方案得以实现。

5.本发明提供了一种舱体构件镂空晶胞结构,包括外壳、镂空晶胞 骨架,所述外壳为封闭的腔体结构,外壳的相对的两端面分别设有漏 粉孔,所述镂空晶胞骨架外形与外壳的空腔相同,镂空晶胞骨架的外 表面与外壳一体连接,镂空晶胞骨架由数个微小密集的镂空晶胞元组 成。

6.所述镂空晶胞元为包括四棱锥形单元体,四棱锥形单元体的棱边 为连接杆,连接杆两端各连接一个结点,四棱锥形单元体的其余部分 镂空,相邻四棱锥形单元体的三角形侧面相互重合形成体心立方结 构。

7.所述镂空晶胞元之间通过体心立方结构的侧面相互重合,形成三 维立体网架结构。

8.所述体心立方结构的边长为4~8mm。

9.所述连接杆的直径占四棱锥形单元体底面边长的1/10~1/6。

10.所述漏粉孔的直径为8~14mm,漏粉孔在外壳的相对的两端面相 互错开。

11.所述漏粉孔边缘与外壳的内壁接触。

12.所述外壳上还设有安装部,安装部对应部分的外壳厚度为镂空晶 胞元的1.5~2倍,其余部分外壳厚度为镂空晶胞元的0.8~1.2倍。

13.本发明还提供了上述舱体构件镂空晶胞结构的制造方法,包括如 下步骤:

14.a、在三维绘图软件中分别绘制成外壳和芯部,转换为外壳stl 格式文件与芯部stl格式文件并导出;

15.b、将上一步骤得到的芯部stl格式文件导入3d打印专用前处理 软件materialise magics中,进行结构设置,选择无外壳模式,再选择 晶胞类型,然后选择好结构尺寸,软件

自动生成晶胞;

16.c、将外壳stl格式文件导入materialise magics中,将晶胞芯部与 舱体外壳合并成为一个零件;

17.d、将上一步骤得到的零件导入到商用3d打印设备中进行打印, 得到一次整体成形的舱体构件镂空晶胞结构。

18.本发明的有益效果在于:

19.采用本发明,通过数个微小密集的镂空晶胞元组成镂空晶胞骨 架,骨架与外壳的连接结点之间仅有微小间隔,使得骨架与外壳之间 的作用力均匀,产品不易损坏;各向力学性能一致,通用性好;另外, 微小密集的镂空晶胞大大减小了零件重量,与实体组焊骨架的零件相 比,外壳厚度、骨架重量、受力均匀性均明显提高。

附图说明

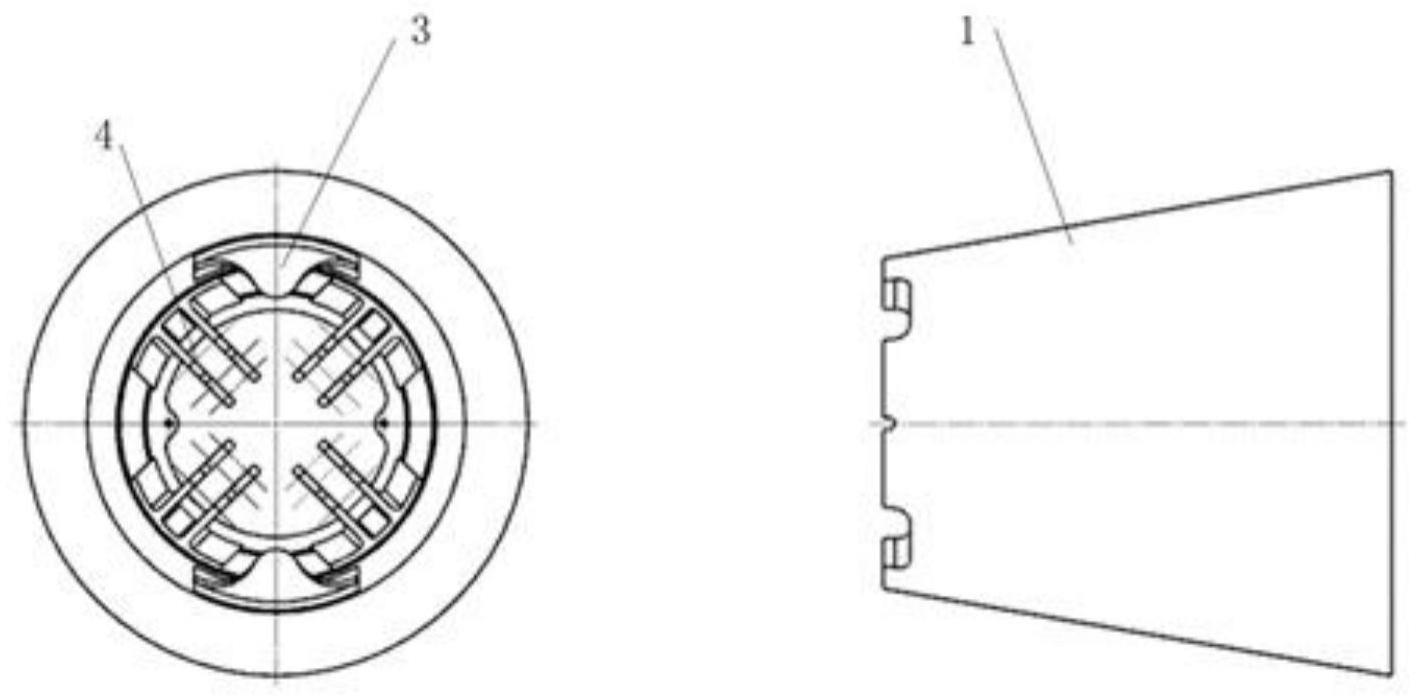

20.图1是本发明的结构示意图。图2是本发明的透视图。

21.图中:1

‑

外壳;2

‑

镂空晶胞骨架;3

‑

安装部;4

‑

漏粉孔。

具体实施方式

22.下面进一步描述本发明的技术方案,但要求保护的范围并不局限 于所述。

23.如图1~2所示为本发明的结构示意图:

24.本发明提供了一种舱体构件镂空晶胞结构,包括外壳1、镂空晶 胞骨架2,所述外壳1为封闭的腔体结构,外壳1的相对的两端面分别 设有漏粉孔4,所述镂空晶胞骨架2外形与外壳1的空腔相同,镂空晶 胞骨架2的外表面与外壳1一体连接,镂空晶胞骨架2由数个微小密集 的镂空晶胞元组成。

25.采用本发明,通过数个微小密集的镂空晶胞元组成镂空晶胞骨架 2,骨架与外壳1的连接结点之间仅有微小间隔,使得骨架与外壳1之 间的作用力均匀,产品不易损坏;各向力学性能一致,通用性好;另 外,微小密集的镂空晶胞大大减小了零件重量,与实体组焊骨架的零 件相比,外壳1厚度、骨架重量、受力均匀性均明显提高。

26.所述镂空晶胞元为包括四棱锥形单元体,四棱锥形单元体的棱边 为连接杆,连接杆两端各连接一个结点,四棱锥形单元体的其余部分 镂空,相邻四棱锥形单元体的三角形侧面相互重合形成体心立方结 构。单元结构简单,便于设计制造,通过相邻四棱锥形单元体的三角 形侧面相互重合,使得连接杆之间对称受力,来自各方向的作用力相 互抵消,提高了结构受力均匀性;而且该结构空隙率大,连接杆之间 相互错开,3d打印制造后易于使粉体排净。

27.所述镂空晶胞元之间通过体心立方结构的侧面相互重合,形成三 维立体网架结构。通过该设置,每两个相邻的镂空晶胞元共用一个侧 面的四根连接杆,便于减轻重量,且镂空晶胞元之间的镂空部分相互 连通,提高了粉体的通过性,便于排粉,减小粉体滞留。

28.所述体心立方结构的边长为4~8mm。保证镂空晶胞元的致密性, 防止镂空晶胞元之间错层或突变。

29.所述连接杆的直径占四棱锥形单元体底面边长的1/10~1/6。便于 留有足够的间

隙保证粉体排出,同时保证镂空晶胞骨架2的强度。

30.所述漏粉孔4的直径为8~14mm,漏粉孔4在外壳1的相对的两端面 相互错开。便于从两端分别排除粉末,防止死区。

31.所述漏粉孔4边缘与外壳1的内壁接触。减小粉体排除时的死区。

32.所述外壳1上还设有安装部3,安装部3对应部分的外壳1厚度为镂 空晶胞元的1.5~2倍,其余部分外壳1厚度为镂空晶胞元的0.8~1.2倍。 便于将构件与其他构件连接,防止焊接缺陷出现。

33.本发明还提供了上述舱体构件镂空晶胞结构的制造方法,包括如 下步骤:

34.a、在三维绘图软件中分别绘制成外壳1和芯部,转换为外壳1stl 格式文件与芯部stl格式文件并导出;

35.b、将上一步骤得到的芯部stl格式文件导入3d打印专用前处理 软件materialise magics中,进行结构设置,选择无外壳1模式,再选 择晶胞类型,然后选择好结构尺寸,软件自动生成晶胞;

36.c、将外壳1stl格式文件导入materialise magics中,将晶胞芯部 与舱体外壳1合并成为一个零件;

37.d、将上一步骤得到的零件导入到商用3d打印设备中进行打印, 得到一次整体成形的舱体构件镂空晶胞结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1