一种改善排气机匣表面质量的强化方法与流程

1.本发明属于零件表面处理技术,涉及一种改善排气机匣表面质量的强化方法。

背景技术:

2.航空发动机排气机匣位于发动机的尾部,主要用于固定发动机涡轮部件,并输出剩余燃气。排气机匣通常采用高温合金铸造,承受着高温热流冲击、循环载荷等多重载荷,服役后,在支板的圆角和引射槽等部位易发生高温疲劳失效。主要原因在于:1)铸造后的排气机匣表面存在残余拉应力分布,在交变载荷作用下,支板的圆角、引射槽等高应力集中部位易发生疲劳裂纹的萌生与扩展;2)铸造后的排气机匣的表面粗糙度值较大(≥ra6.0μm),产生较高的局部表面应力集中,也易诱发疲劳裂纹。目前,改善排气机匣的主要方法是采用去应力退火降低表面残余拉应力,再采用振动光饰降低表面粗糙度值。该方法可在一定程度上降低残余拉应力的幅值,并适当降低表面粗糙度值(ra3.2μm~ra6.0μm),但是,并不能使表面产生高幅值残余压应力分布和深层的组织硬化层,对高温疲劳性能的提升也非常有限,因此,亟需一种新型的表面处理技术显著改善排气机匣的表面质量,提高高温疲劳性能。

技术实现要素:

3.本发明的目的是:提出一种改善排气机匣表面质量的强化方法,在排气机匣的待强化区获得高幅值的表面残余压应力分布和深层的硬化层,并显著降低待强化区的表面粗糙度值,从而为改善排气机匣表面质量、提高高温疲劳性能提供一种技术途径。

4.本发明的技术方案是:

5.一种改善排气机匣表面质量的强化方法,其特征在于:

6.(1)零件固定:将排气机匣通过固定装置固定在机械手法兰盘上;

7.(2)激光冲击强化:采用胶带或铝箔布施在排气机匣的待强化区域表面,并在待强化区域表面布施一层稳定流动的水膜,水膜的厚度1mm~3mm,宽度5mm~15mm,采用激光冲击强化设备对排气机匣的待强化区域进行表面强化,工艺参数如下:激光功率密度范围为1gw/cm2~10gw/cm2,有效光斑尺寸为ф1mm~ф5mm,激光脉宽为10nm~28nm,光斑间搭接率30%~70%,激光扫描方式为s型或ii型。

8.(3)机械喷丸强化:采用胶带对排气机匣的配合面、螺纹孔禁喷区进行遮蔽,采用气动式机械喷丸强化设备对排气机匣的待强化区域进行二次表面强化,工艺参数如下:弹丸为陶瓷弹丸,喷丸强度为0.07a~0.30a,喷丸覆盖率100%~400%;

9.(4)清洁:撕掉胶带,采用压缩空气吹掉排气机匣的表面残留的弹丸,采用酒精、丙酮清洁排气机匣的所有表面,干燥后包装并装箱。

10.所述待强化区域为排气机匣的支板的圆角,以及与圆角接壤的盘体和支板表面,这些表面与圆角的距离范围为0~50mm。

11.所述先对排气机匣的支板的大面的圆角进行激光冲击强化,逐面进行强化;再对

排气机匣的支板的侧面的圆角进行激光冲击强化,逐面进行强化;大面和侧面上允许重叠的边界范围为1mm~5mm。

12.机械喷丸强化区域应覆盖整个激光冲击强化区域,且面积比激光冲击强化区域的面积大5%~25%。

13.激光冲击强化后表面粗糙度值不超过ra3.2μm。

14.所述固定装置由锁紧端、固定端、定位销、机械手法兰盘、内六角圆柱头螺钉和连接螺栓组成;排气机匣的进气端与锁紧端相连接,排气机匣的排气端与固定端连接,锁紧端和固定端通过连接螺栓连接固定;固定端与机械手法兰盘相连接,通过定位销进行定位,并通过内六角圆柱头螺钉进行固定;锁紧端也可与机械手法兰盘相连接,通过定位销进行定位,并通过内六角圆柱头螺钉进行固定。

15.所述锁紧端的形状结构由锁紧法兰盘、机匣进气端连接盘和对接盘三部分组成,法兰盘与机器人的法兰盘相连接固定,机匣连接盘与机匣的内流动进气端相连接固定,对接盘与固定端的固定盘相连接固定。

16.所述固定端由固定法兰盘、机匣排气端连接盘和固定盘三部分组成,法兰盘与机器人的法兰盘相连接固定,机匣连接盘与机匣的内流动排气端相连接固定,固定盘与锁紧端的对接盘相连接固定。

17.装夹后的排气机匣的进气端与机器人的法兰盘的同轴度不超过φ0.05mm。

18.所述锁紧端和固定端采用不锈钢或模具钢制造。

19.本发明的优点是:

20.其一,排气机匣的支板的圆角经激光冲击+机械喷丸两种表面强化方法处理后,表面残余压应力值可达到-800mpa~-1000mpa,硬化层的深度0.2~0.3mm,表面粗糙度值由≥ra6.0μm降低到ra2.0μm~ra3.2μm范围内,良好的表面质量有利于提高排气机匣的高温疲劳寿命。

21.其二,该方法处理后,表面质量呈现良好的高温热稳定性,在647℃、大气氛围下热暴露500h后,表面残余应力分布仍然残留,处于-200mpa~-500mpa范围,硬化层的深度仍然保持在0.2~0.3mm,表面粗糙度值未发生显著变化,良好的高温热稳定性有利于提高排气机匣的服役寿命。

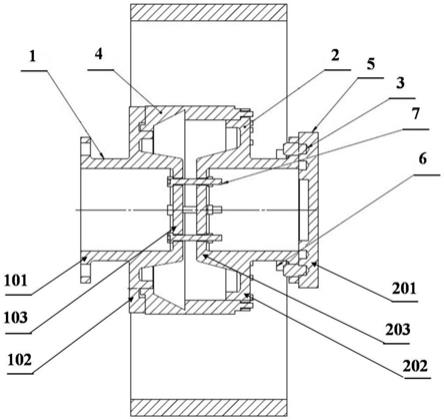

附图说明

22.图1本发明装置示意图

23.图2排气机匣的待强化区域示意图

具体实施方式

24.本发明的加工对象为一种铸造态的排气机匣,表面粗糙度为ra6.0μm~7.2μm,表面处于残余拉应力状态(+50mpa~+200mpa)。排气机匣的疲劳关键区域易发生疲劳失效,本专利通过激光冲击强化+喷丸强化工艺改进疲劳关键区域的表面质量,这些疲劳关键区域成为待强化区域——排气机匣4的支板8的圆角9以及与圆角9接壤的盘体和支板表面,这些表面与圆角9的距离范围为0~50mm。

25.为了改善排气机匣的疲劳关键区域的表面质量,本发明先设计了一种排气机匣的

固定装置,由锁紧端1、固定端2、定位销3、机械手法兰盘5、内六角圆柱头螺钉6和连接螺栓7组成;排气机匣4的进气端与锁紧端1相连接,排气机匣4的排气端与固定端2连接,锁紧端1和固定端2通过连接螺栓7连接固定;固定端2与机械手法兰盘5相连接,通过定位销3进行定位,并通过内六角圆柱头螺钉6进行固定;锁紧端1也可与机械手法兰盘5相连接,通过定位销3进行定位,并通过内六角圆柱头螺钉6进行固定。

26.锁紧端1的形状结构由锁紧法兰盘101、机匣进气端连接盘102和对接盘103三部分组成,法兰盘101与机器人的法兰盘相连接固定,机匣连接盘102与机匣的内流动进气端相连接固定,对接盘103与固定端2的固定盘203相连接固定。锁紧端1采用不锈钢或模具钢制造。

27.固定端2的形状结构由固定法兰盘201、机匣排气端连接盘202和固定盘203三部分组成,法兰盘201与机器人的法兰盘5相连接固定,机匣连接盘202与机匣的内流动排气端相连接固定,固定盘203与锁紧端1的对接盘103相连接固定。固定端2采用不锈钢或模具钢制造。

28.在此基础上,本发明提出了一种改善排气机匣表面质量的强化方法,具体方法如下:

29.(1)零件固定:将排气机匣4通过固定装置固定在机械手法兰盘5上;装夹后的排气机匣4的进气端与机器人的法兰盘5的同轴度不超过φ0.05mm。

30.(2)激光冲击强化:采用胶带或铝箔布施在排气机匣4的待强化区域表面,并在待强化区域表面布施一层稳定流动的水膜,水膜的厚度约1mm~3mm,宽度5mm~15mm,采用激光冲击强化设备对排气机匣4的待强化区域进行表面强化,工艺参数如下:激光功率密度范围为1gw/cm2~10gw/cm2,有效光斑尺寸为ф1mm~ф5mm,激光脉宽为10nm~28nm,光斑间搭接率30%~70%,激光扫描方式为s型或ii型。先对排气机匣4的支板8的大面901的圆角9进行激光冲击强化,逐面进行强化;再对排气机匣4的支板8的侧面902的圆角9进行激光冲击强化,逐面进行强化;大面901和侧面902上允许重叠的边界范围为1mm~5mm。

31.(3)机械喷丸强化:采用胶带对排气机匣4的配合面、螺纹孔禁喷区进行遮蔽,采用气动式机械喷丸强化设备对排气机匣4的待强化区域进行二次表面强化,工艺参数如下:弹丸为陶瓷弹丸,喷丸强度为0.07a~0.30a,喷丸覆盖率100%~400%;机械喷丸强化区域应覆盖整个激光冲击强化区域,且面积比激光冲击强化区域的面积大5%~25%。

32.(4)清洁:撕掉胶带,采用压缩空气吹掉排气机匣4的表面残留的弹丸,采用酒精、丙酮清洁排气机匣4的所有表面,干燥后包装并装箱。

33.相比未强化状态,激光冲击强化后,表面粗糙度降低20%~30%;机械喷丸后,表面粗糙度再降低10%~20%,最终,表面粗糙度值不超过ra3.2μm。

34.本发明的工作原理是:

35.本专利先对待强化区进行激光冲击强化,可使排气机匣金属表面发生塑性变形,形成高幅值的残余压应力分布(-800mpa~-1000mpa)和深层的组织硬化层(0.2~0.3mm),同时降低表面粗糙度值(降低20%~30%),有利于提高疲劳裂纹萌生和早期裂纹扩展的阻力。

36.再对待强化区进行机械喷丸强化,使排气机匣金属表面形成高幅值、二维均匀性良好的表面残余应力分布,通过大量弹丸对材料表面的反复撞击,显著降低铸造态合金原

有的较高的表面粗糙度值(降低10%~20%),达到ra2.0μm~ra3.2μm,从而降低材料的表面局部应力集中。

37.上述两种工艺叠加时,机械喷丸强化区域应覆盖整个激光冲击强化区域,且面积比激光冲击强化区域的面积大5%~25%,可以在激光冲击强化区域与未强化区之间形成残余压应力的渐变过渡区,有利于降低应力集中。

38.实施例1

39.本发明的加工对象为一种铸造态的排气机匣,表面粗糙度为ra6.0μm~7.2μm,表面处于残余拉应力状态(+50mpa~+200mpa)。排气机匣的疲劳关键区域易发生疲劳失效,本专利通过激光冲击强化+喷丸强化工艺改进疲劳关键区域的表面质量,这些疲劳关键区域成为待强化区域——排气机匣4的支板8的圆角9以及与圆角9接壤的盘体和支板表面,这些表面与圆角9的距离范围为50mm。

40.为了改善排气机匣的疲劳关键区域的表面质量,本发明先设计了一种排气机匣的固定装置,由锁紧端1、固定端2、定位销3、机械手法兰盘5、内六角圆柱头螺钉6和连接螺栓7组成;排气机匣4的进气端与锁紧端1相连接,排气机匣4的排气端与固定端2连接,锁紧端1和固定端2通过连接螺栓7连接固定;固定端2与机械手法兰盘5相连接,通过定位销3进行定位,并通过内六角圆柱头螺钉6进行固定;锁紧端1也可与机械手法兰盘5相连接,通过定位销3进行定位,并通过内六角圆柱头螺钉6进行固定。

41.锁紧端1的形状结构由锁紧法兰盘101、机匣进气端连接盘102和对接盘103三部分组成,法兰盘101与机器人的法兰盘相连接固定,机匣连接盘102与机匣的内流动进气端相连接固定,对接盘103与固定端2的固定盘203相连接固定。锁紧端1采用不锈钢制造。

42.固定端2的形状结构由固定法兰盘201、机匣排气端连接盘202和固定盘203三部分组成,法兰盘201与机器人的法兰盘5相连接固定,机匣连接盘202与机匣的内流动排气端相连接固定,固定盘203与锁紧端1的对接盘103相连接固定。固定端2采用模具钢制造。

43.在此基础上,本发明提出了一种改善排气机匣表面质量的强化方法,具体方法如下:

44.(1)零件固定:将排气机匣4通过固定装置固定在机械手法兰盘5上;装夹后的排气机匣4的进气端与机器人的法兰盘5的同轴度为0.05mm。

45.(2)激光冲击强化:采用胶带布施在排气机匣4的待强化区域表面,并在待强化区域表面布施一层稳定流动的水膜,水膜的厚度约2mm,宽度15mm,采用激光冲击强化设备对排气机匣4的待强化区域进行表面强化,工艺参数如下:激光功率密度范围为10gw/cm2,有效光斑尺寸为ф3mm,激光脉宽为28nm,光斑间搭接率70%,激光扫描方式为s型。先对排气机匣4的支板8的大面901的圆角9进行激光冲击强化,逐面进行强化;再对排气机匣4的支板8的侧面902的圆角9进行激光冲击强化,逐面进行强化;大面901和侧面902上允许重叠的边界范围为5mm。

46.(3)机械喷丸强化:采用胶带对排气机匣4的配合面、螺纹孔禁喷区进行遮蔽,采用气动式机械喷丸强化设备对排气机匣4的待强化区域进行二次表面强化,工艺参数如下:弹丸为陶瓷弹丸,喷丸强度为0.07a,喷丸覆盖率100%~200%;机械喷丸强化区域应覆盖整个激光冲击强化区域,且面积比激光冲击强化区域的面积大25%。

47.(4)清洁:撕掉胶带,采用压缩空气吹掉排气机匣4的表面残留的弹丸,采用酒精、

丙酮清洁排气机匣4的所有表面,干燥后包装并装箱。

48.相比未强化状态,激光冲击强化后,表面粗糙度降低了30%;机械喷丸后,表面粗糙度再降低了20%,最终,表面粗糙度值达到ra2.0μm~ra3.2μm。

49.实施例2

50.水膜的厚度约1mm,宽度5mm,采用激光冲击强化设备对排气机匣4的待强化区域进行表面强化,工艺参数如下:激光功率密度范围为1gw/cm2,有效光斑尺寸为ф1mm,激光脉宽为10nm,光斑间搭接率70%,激光扫描方式为ii型。大面901和侧面902上允许重叠的边界范围为1mm。

51.喷丸强度为0.30a,喷丸覆盖率200%~400%;机械喷丸强化区域应覆盖整个激光冲击强化区域,且面积比激光冲击强化区域的面积大5%。

52.相比未强化状态,激光冲击强化后,表面粗糙度降低20%;机械喷丸后,表面粗糙度再降低20%,最终,表面粗糙度值ra2.6μm~ra3.2μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1