高速列车铝合金支撑槽及其制备方法与流程

1.本发明主要涉及铝合金领域,具体是高速列车铝合金支撑槽及其制备方法。

背景技术:

2.高速列车在服役过程中不可避免的与各种腐蚀环境接触,其中海洋性环境中cl

‑

对高速列车的腐蚀损伤威胁最大。随着高速列车服役时间的延长,腐蚀问题逐步显现。例如设备舱支架与支撑槽的连接部位,其中设备舱支架和支撑槽为铝合金,通过304不锈钢角钢和螺栓进行连接。铝合金的腐蚀电位通常在

‑

0.7 v左右,不锈钢的腐蚀电位在

‑

0.2v左右[5],二者之间存在0.5v的电位差,在腐蚀环境中将引起铝合金和不锈钢之间的电偶腐蚀问题。当发生电偶腐蚀时,低电位的铝合金成为阳极而发生快速腐蚀。在进行五级修的动车组列车中,已经发现部分支撑槽出现严重腐蚀问题。由于缺乏该类型连接件的具体腐蚀参数,对该类型连接件的腐蚀损伤及腐蚀损伤的演化规律尚不明确,然而,绝大多数研究都集中于车体地板结构,而对于支撑槽结构的研究却很少。支撑槽结构在整个车体因此也无法对部件的剩余寿命进行评估。目前针对这类腐蚀问题均采用直接更换新部件的方法进行处理,极大地增加了高速列车的维护成本。

技术实现要素:

[0003]

为解决现有技术的不足,本发明提供了高速列车铝合金支撑槽及其制备方法,它能够在保证铝合金机械强度的前提下,同时具备良好的耐腐蚀性能,极大的降低高速列车的维护成本。

[0004]

本发明为实现上述目的,通过以下技术方案实现:

[0005]

高速列车铝合金支撑槽及其制备方法,其特征在于,包括以下质量百分比的组分:zn:5.0

‑

7.5wt.%,mg:2.0

‑

3.5wt.%,ag:1.0

‑

2.5wt.%,sc: 0.3

‑

0.6wt.%,zr:0.6

‑

0.8wt.%,余量为al及不可避免杂质;

[0006]

其制备方法如下:

[0007]

s1:将纯al、纯zn、纯mg加入熔炼炉中加热至700

‑

720℃熔化,然后升温至720

‑

755℃后加入al

‑

20ag中间合金、al

‑

25sc中间合金;

[0008]

s2:通高纯氩气,在720

‑

755℃下保温20

‑

30min,随后加入al

‑

25zr中间合金保温0.75

‑

2h,最后降温至660

‑

690℃,静置10

‑

15min;

[0009]

s3:在660

‑

690℃下浇铸制得铝合金铸锭;

[0010]

s4:将s3得到的铝合金铸锭进行低温预挤压,挤压温度为50

‑

200度;

[0011]

s5:将s4步骤的铝合金进行往复挤压,其中挤压温度为400

‑

450℃,总累积应变量为5

‑

12;

[0012]

s6:对s5得到的铝合金产品进行多级时效处理。

[0013]

优选的,所述s4步骤前,先对铝合金进行均匀化处理,均匀化处理为在 410

‑

455℃下保温8

‑

24h。

[0014]

优选的,所述s4步骤中低温预挤压的挤压比为10

‑

20。

[0015]

优选的,所述s5步骤中,等温往复挤压的挤压比为4

‑

6,挤压道次为4

‑

8。

[0016]

优选的,所述s6步骤中,多级时效为双级时效,预时效为100

‑

120℃下保温24h,终时效为180

‑

200℃下24h。

[0017]

对比现有技术,本发明的有益效果是:

[0018]

本发明向铝中添加高固溶元素zn与稀土元素sc、zr,在进行均匀化处理后,形成具有高固溶度的铝合金铸态坯料,经由后续多级挤压以及多级时效处理,形成了细小、弥散的沉淀相,从而提高了铝合金的应变硬化率,有效提高了铝合金的强度和延伸率。本发明还添加了ag元素,ag元素在铝合金中能够起到抗腐蚀的作用,从而提高本铝合金产品的耐腐蚀性能。同时通过多级挤压以及多级时效处理,使本铝合金能够形成更为均匀致密的细化晶粒,提高固溶度与弥散沉淀效,在保证铝合金的机械强度以及延展性能之外,具有更好的抗腐蚀能力。

附图说明

[0019]

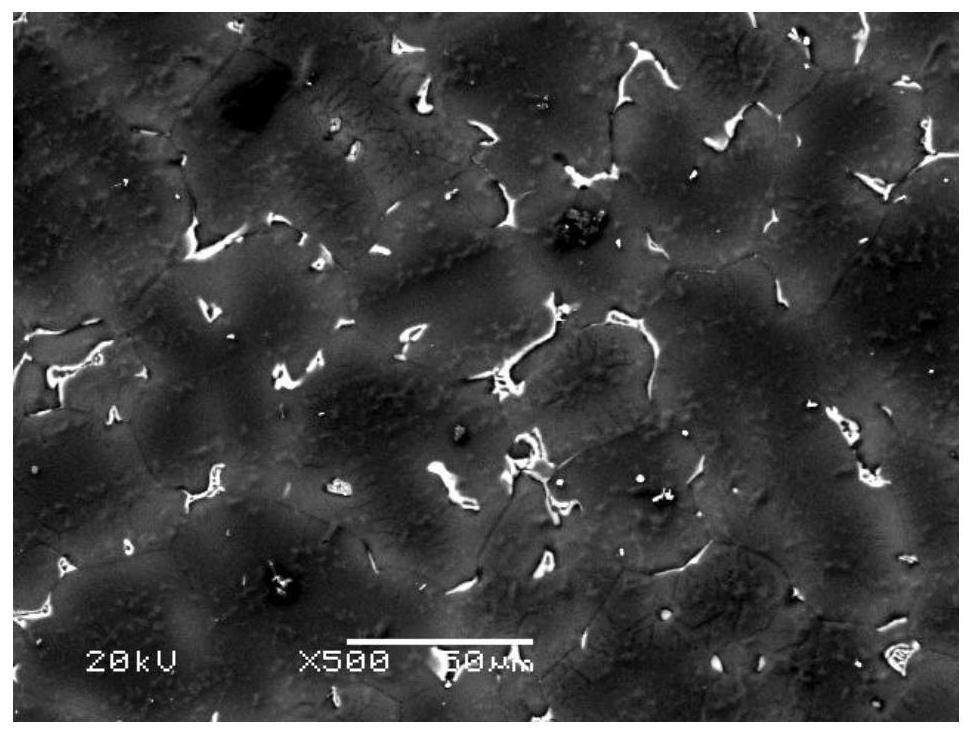

附图1是本发明实施例1铝合金产品金相图;

[0020]

附图2是本发明实施例2铝合金产品金相图;

[0021]

附图3是本发明实施例3铝合金产品金相图;

具体实施方式

[0022]

结合附图和具体实施例,对本发明作进一步说明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

[0023]

实施例1:

[0024]

本实施例中所述高速列车铝合金支撑槽铝合金,包括以下质量百分比的组分:zn:5.0wt.%,mg:2.0wt.%,ag:1.0wt.%,sc:0.3wt.%,zr:0.6wt.%,余量为al及不可避免杂质;

[0025]

其制备方法如下:

[0026]

首先将纯al、纯zn、纯mg加入熔炼炉中加热至700℃熔化,然后升温至720 ℃后加入al

‑

20ag中间合金、al

‑

25sc中间合金;然后通高纯氩气,在730℃下保温20min,随后加入al

‑

25zr中间合金保温1h,最后降温至680℃,静置 15min,在660

‑

690℃下浇铸制得铝合金铸锭。然后对铝合金进行均匀化处理,均匀化处理为在430℃下保温20h。然后将得到的铝合金铸锭进行低温预挤压,挤压温度为100度,挤压比为10。将与挤压后的铝合金进行往复挤压,等温往复挤压的挤压比为5,挤压道次为7,其中往复挤压温度为450℃,总累积应变量为10。对挤压后的铝合金产品进行多级时效处理,多级时效为双级时效,预时效为120℃下保温24h,终时效为200℃下24h。

[0027]

实施例2:

[0028]

本实施例中所述高速列车铝合金支撑槽铝合金,包括以下质量百分比的组分:zn:6.5wt.%,mg:3.0wt.%,ag:2.0wt.%,sc:0.5wt.%,zr:0.7wt.%,余量为al及不可避免杂质;

[0029]

其制备方法如下:

[0030]

首先将纯al、纯zn、纯mg加入熔炼炉中加热至700℃熔化,然后升温至720 ℃后加入al

‑

20ag中间合金、al

‑

25sc中间合金;然后通高纯氩气,在730℃下保温20min,随后加入al

‑

25zr中间合金保温2h,最后降温至680℃,静置 15min,在660

‑

690℃下浇铸制得铝合金铸锭。然后对铝合金进行均匀化处理,均匀化处理为在430℃下保温20h。然后将得到的铝合金铸锭进行低温预挤压,挤压温度为100度,挤压比为10。将与挤压后的铝合金进行往复挤压,等温往复挤压的挤压比为6,挤压道次为8,其中往复挤压温度为450℃,总累积应变量为12。对挤压后的铝合金产品进行多级时效处理,多级时效为双级时效,预时效为120℃下保温24h,终时效为200℃下24h。

[0031]

实施例3:

[0032]

本实施例中所述高速列车铝合金支撑槽铝合金,包括以下质量百分比的组分:zn:7.5wt.%,mg:3.5wt.%,ag:2.5wt.%,sc:0.6wt.%,zr:0.8wt.%,余量为al及不可避免杂质;

[0033]

其制备方法如下:

[0034]

首先将纯al、纯zn、纯mg加入熔炼炉中加热至700℃熔化,然后升温至720 ℃后加入al

‑

20ag中间合金、al

‑

25sc中间合金;然后通高纯氩气,在730℃下保温20min,随后加入al

‑

25zr中间合金保温2h,最后降温至680℃,静置 15min,在660

‑

690℃下浇铸制得铝合金铸锭。然后对铝合金进行均匀化处理,均匀化处理为在430℃下保温20h。然后将得到的铝合金铸锭进行低温预挤压,挤压温度为100度,挤压比为10。将与挤压后的铝合金进行往复挤压,等温往复挤压的挤压比为6,挤压道次为8,其中往复挤压温度为450℃,总累积应变量为12。对挤压后的铝合金产品进行多级时效处理,多级时效为双级时效,预时效为120℃下保温24h,终时效为200℃下24h。

[0035]

对实施例1

‑

3所得铝合金进行拉伸试验与腐蚀性能测试,得出数据如下表:

[0036][0037]

由实施例、附图与表格所知,随着zn、mg、sc、zr元素添加量的增加,晶粒细度更加均匀,且铝合金强度在配比取中间范围时为最好。随着ag元素的增加,本铝合金产品抗腐蚀性能逐渐增加。随着挤压比以及挤压次数的增加,晶粒细度也在增加,延伸率同样得到增益效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1