一种超低碳高铝钢的极低钛含量的控制方法与流程

1.本发明涉及钢铁冶炼领域,具体是一种超低碳高铝钢的极低钛含量的控制方法。

背景技术:

2.对于超低碳高铝钢(als:0.40%~1.20%)而言,钢中钛属于有害元素,要求将钛含量控制到极低范围内,一般地要求小于0.0020%。但是,采用铁水+废钢为主要原料的转炉冶炼工艺中,铁水中的钛氧化后进入炉渣,在后续精炼过程中,由于钢中铝含量高达0.40%以上,对炉渣中的tio2进行还原进入钢水,加上硅铁等合金以及中包覆盖剂带入的增钛,会使钢中钛含量急剧上升,导致钛含量超标。因此,高铝钢的极低钛含量的控制比较困难。

3.目前,在不同钢种冶炼中极低钛含量的控制方法有很多,大多厂家通常采用低钛含量铁水冶炼,并控制废钢、硅铁等合金原料中的钛含量,生产成本较高,而且成品钛含量合格率的稳定性不高。

4.经检索,现有一种控制钢水中钛成分含量的方法(申请公布号:cn 101748236 a,申请公布日:2010.06.23),其中冶炼超低碳低铝合金钢是将rh精炼过程进行的部分合金化放在转炉冶炼工序中进行,rh精炼工序只进行脱碳、脱氧和成分微调,可将钢种成品钛含量控制到0.001%以下。又有一种硅钢钛含量的控制方法和硅钢生产方法(申请公布号:cn 109797264 a,申请公布日:2019.05.24),是在转炉冶炼的出钢过程中,采用红外滑板挡渣设备,转炉出钢后钢包内下渣渣层厚度小于10mm,为控钛创造了条件。还有一种冶炼高磁感取向硅钢中钛含量≤20ppm的控制方法(申请公布号:cn 105385808 a,申请公布日:2016.03.09),是在出钢中进行合金化,并根据转炉出钢氧含量确定合金加入顺序,当钢水中的氧含量≤1000ppm时,采取先加铝铁后加硅铁的方式;当钢水中的氧含量大于1000ppm时,采取先加硅铁后加铝铁的方式并控制钢渣中的sio2含量不低于25wt%进行生产高磁感取向硅钢。上述这些技术解决的都是低铝钢的控钛问题。

技术实现要素:

5.针对现有技术中高铝钢的极低钛含量控制比较困难的问题,有必要提供一种解决方案。

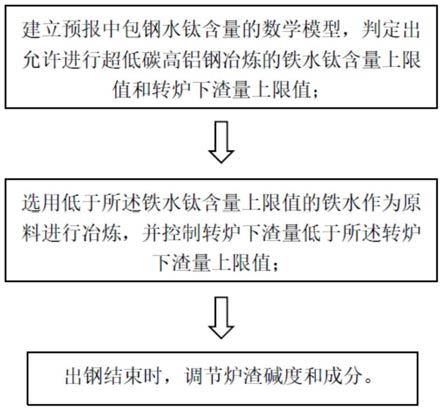

6.基于此,本发明提供了一种超低碳高铝钢的极低钛含量的控制方法,步骤包括:

7.s01、建立数学模型预报中包钢水钛含量,并依据所述数学模型判定出允许进行超低碳高铝钢冶炼的铁水钛含量上限值和转炉下渣量上限值;

8.s02、选用低于所述铁水钛含量上限值的铁水作为原料进行冶炼,并控制转炉下渣量低于所述转炉下渣量上限值;

9.s03、出钢结束时,将炉渣碱度r调整至1.00~2.50,并使调整后的炉渣主要成分及百分比含量为:cao 30.0%~40.0%、sio

2 14.0%~25.0%、al2o325.0%~35.0%。

10.上述控制方法,采用通过建立数学模型提前预报中包钢水钛含量,根据预报结果

确定出铁水钛含量和转炉下渣量两者允许进行超低碳高铝钢冶炼的上限值,然后在冶炼过程中对铁水钛含量和转炉下渣量进行控制;同时通过调整炉渣碱度和成分,提高炉渣中sio2和al2o3的活度,抑制钢中铝对炉渣中的tio2还原反应。本方法能够将中包钢水钛含量有效控制在目标要求范围内,且满足极低钛要求的成品钢的合格率显著提高。

11.进一步地,所述s01步骤中,所述数学模型采用中包钢水钛含量预报方程:

12.w0=(w1×

m1×

0.011+w2×

m2×

0.05)/(0.91m1+0.95m2+0.65m3)+[(w4×

m4×

0.96)+(w8×

m8×

m7+w9×

m9)

×

48/80]/(0.75m4×

0.96+0.25m4+0.98m5+0.74m6+m7);

[0013]

式中,

[0014]

w0为中包钢水钛含量;

[0015]

w1为铁水中的钛含量,m1为铁水加入量;

[0016]

w2为废钢中的钛含量,m2为废钢加入量;

[0017]

m3为烧结矿加入量;

[0018]

w4为硅铁合金中的钛含量,m4为硅铁合金加入量;

[0019]

m5为电解锰加入量;

[0020]

m6为铝粒加入量;

[0021]

m7为出钢量;

[0022]

w8为转炉渣中的tio2含量,m8为下渣量;

[0023]

w9为出钢石灰中的tio2含量,m9为出钢石灰用量。

[0024]

进一步地,所述数学模型还采用了转炉渣tio2含量预报方程:

[0025]

w8=[(w1×

m1+w2×

m2)

×

0.989

×

80/48+w9×

m9]/[m1×

(w

10

×

60/28+w

11

×

142/62+w

12

×

71/55)+1.782%

×

(m1+m2)+0.95m9+0.64m

10

+0.40m3]

×

100%;

[0026]

式中,

[0027]

w1为铁水中的钛含量,m1为铁水加入量;

[0028]

w2为废钢中的钛含量,m2为废钢加入量;

[0029]

m3为烧结矿加入量;

[0030]

w9为出钢石灰中的tio2含量,m9为出钢石灰用量

[0031]

w

10

为铁水中的硅含量;

[0032]

m

10

为生烧白云石的加入量;

[0033]

w

11

为铁水中的磷含量;

[0034]

w

12

为铁水中的锰含量。

[0035]

上述数学模型,通过结合生产前已知的钢种成分,铁水、废钢的相关成分含量和用量,以及合金、其他原辅料的用量预报中包钢水钛含量,能够准确判定出允许进行超低碳高铝钢冶炼的铁水钛含量上限值和转炉下渣量上限值。

[0036]

进一步地,所述s01步骤中,当中包钢水钛含量<0.0020%时,允许进行超低碳高铝钢冶炼的原料铁水中的钛含量上限值为0.075%,且转炉下渣量上限值为4.0kg/t。此时,满足钛含量在0.0020%以下的要求的成品超低碳高铝钢的合格率达98%以上。

[0037]

进一步地,所述s01步骤中,当中包钢水钛含量<0.0010%时,允许进行超低碳高铝钢冶炼的原料铁水中的钛含量上限值为0.075%,且转炉下渣量为0。此时,满足钛含量在0.0010%以下的要求的成品超低碳高铝钢的合格率达98%以上。

[0038]

进一步地,所述s02步骤中控制转炉下渣量的方法为:在转炉出钢三分之二时密切关注红外热像下渣检测仪检测信号,当钢流图像中绿色区域面积达10%~20%时,及时插入挡渣锥进行挡渣。本方法能够将转炉下渣量有效控制在0~4.0kg/t范围内。

[0039]

进一步地,所述s03步骤中,通过加入石灰、石英砂和铝矾土来调节调整炉渣碱度和成分。

[0040]

进一步地,所述石灰、石英砂和铝矾土的加入量根据转炉副枪定氧结果确定:

[0041]

当转炉副枪测定活度氧≤0.040%时,加入石灰、石英砂和铝矾土的量分别为200

±

10kg、300

±

10kg和250

±

10kg;

[0042]

当转炉副枪测定活度氧为0.040%~0.060%时,加入石灰、石英砂和铝矾土的量分别为300

±

10kg、400

±

10kg和150

±

10kg;

[0043]

当转炉副枪测定活度氧>0.060%时,加入石灰、石英砂和铝矾土的量分别为400

±

10kg、400

±

10kg和100

±

10kg。

[0044]

上述方案中,根据转炉副枪定氧结果定量加入石灰、石英砂和铝矾土,能够将炉渣碱度r有效控制在1.00~2.50,同时保证炉渣主要成分及百分比含量满足:cao 30.0%~40.0%、sio

2 14.0%~25.0%、al2o325.0%~35.0%。

附图说明

[0045]

图1为本发明超低碳高铝钢的极低钛含量的控制方法的流程图;

[0046]

图2为原料铁水钛含量作为单因素变量对应的中包钢水钛含量的变化趋势图;

[0047]

图3为原料废钢钛含量作为单因素变量对应的中包钢水钛含量的变化趋势图;

[0048]

图4为转炉下渣量作为单因素变量对应的中包钢水钛含量的变化趋势图。

具体实施方式

[0049]

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

[0050]

实施例

[0051]

本实施例中提供了一种超低碳高铝钢的极低钛含量的控制方法,本实施例中所述超低碳高铝钢的生产工艺流程为:铁水预脱硫

→

顶底复吹转炉冶炼

→

rh精炼

→

板坯连铸,实现该将超低碳高铝钢(als:0.40%~1.20%)的钛含量控制在0.0020%以下的技术方案为:

[0052]

s01、建立数学模型预报中包钢水钛含量,该数学模型采用中包钢水钛含量预报方程:

[0053]

w0=(w1×

m1×

0.011+w2×

m2×

0.05)/(0.91m1+0.95m2+0.65m3)+[(w4×

m4×

0.96)+(w8×

m8×

m7+w9×

m9)

×

48/80]/(0.75m4×

0.96+0.25m4+0.98m5+0.74m6+m7);以及

[0054]

转炉渣tio2含量预报方程为:

[0055]

w8=[(w1×

m1+w2×

m2)

×

0.989

×

80/48+w9×

m9]/[m1×

(w

10

×

60/28+w

11

×

142/62+w

12

×

71/55)+1.782%

×

(m1+m2)+0.95m9+0.64m

10

+0.40m3]

×

100%;

[0056]

上述方程式中:w0为中包钢水钛含量;w1为铁水中的钛含量,m1为铁水加入量;w2为

废钢中的钛含量,m2为废钢加入量;m3为烧结矿加入量;w4为硅铁合金中的钛含量,m4为硅铁合金加入量;m5为电解锰加入量;m6为铝粒加入量;m7为出钢量;w8为转炉渣中的tio2含量,m8为下渣量;w9为出钢石灰中的tio2含量,m9为出钢石灰用量;w

10

为铁水中的硅含量;m

10

为生烧白云石的加入量;w

11

为铁水中的磷含量;w

12

为铁水中的锰含量;

[0057]

结合生产前已知的钢种成分,铁水、废钢的相关成分含量和用量,以及合金、其他原辅料的用量,根据上述数学模型,判断出当铁水的钛含量≤0.075%,且转炉下渣量≤4.0kg/t时,满足中包钢水钛含量<0.0020%,允许进行所述超低碳高铝钢的冶炼;而当铁水[ti]含量>0.075%时,或铁水[ti]含量≤0.075%且转炉下渣量大于4.0kg/t钢时,中包钢水钛含量将超过0.0020%,此时不能再进行超低碳高铝钢的冶炼;

[0058]

s02、选用低于所述铁水钛含量上限值的铁水作为原料进行冶炼,并控制转炉下渣量低于所述转炉下渣量上限值;控制转炉下渣量的方法为:

[0059]

在转炉出钢2/3时密切关注红外热像下渣检测仪检测信号,当钢流图像中绿色区域面积达10%~20%时,及时插入挡渣锥进行挡渣,使得下渣量控制在0~4kg/t钢;其中,当生产的目标钢种要求钛含量<0.0010%时,应严格按照上述范围的下限控制转炉下渣量;

[0060]

s03、出钢结束时,加入石灰、石英砂和铝矾土对钢包顶渣的碱度和成分进行调整,将炉渣碱度r(r=cao/sio2)调整为1.00~2.50,同时使炉渣主要成分(质量百分数)为cao30.0%~40.0%、sio214.0~25.0%、al2o325.0~35.0%。石灰、石英砂和铝矾土的加入量根据转炉副枪定氧结果确定,当转炉副枪测定活度氧≤0.040%时,加入石灰、含sio2的物料和铝矾土的量分别为200

±

10kg、300

±

10kg和250

±

10kg;当转炉副枪测定活度氧为0.040%~0.060%时,加入石灰、含sio2的物料和铝矾土的量分别为300

±

10kg、400

±

10kg和150

±

10kg;当转炉副枪测定活度氧>0.060%时,加入石灰、含sio2的物料和铝矾土的量分别为400

±

10kg、400

±

10kg和100

±

10kg;

[0061]

s04、钢水到达rh后,按正常程序进行真空脱碳、脱氧合金化和温度控制,温度和成分合格后,钢水上台浇铸。

[0062]

利用本发明所建立的上述数学模型对钢种钛含量进行影响因素分析,能够指导入炉铁水钛含量、废钢含量及转炉下渣量的控制要求,为生产计划排产提供依据,而且还能固定其它因素初始条件,通过只改变铁水[ti]含量等单因素来考察各单因素变量对应的中包钢水[ti]含量,结果如图2~图4所示。

[0063]

下面为依据上述控制方法得到的不同实施例的实施结果。

[0064]

表1超低碳高铝钢的中包钢水钛含量控制结果

[0065][0066]

上述表1中的实施结果表面:在现有合金等原辅料条件下,控制铁水钛含量小于0.075%时进行冶炼,本技术能够满足中包钢水钛含量小于0.0020%的要求,且冶炼铝含量越高的钢种时,对铁水和下渣量的控制要求更为严苛。

[0067]

表2炉渣碱度和成分的调整结果

[0068]

[0069]

上述表2中的实施结果表面:利用本技术能够有效对炉渣的成分和碱度进行调整,而且控制结果较为稳定,对炉渣中的tio2还原起到了较好的抑制作用。

[0070]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1