一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺的制作方法

1.本发明涉及废弃物回收利用技术领域,具体为一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺。

背景技术:

2.赤泥是制铝工业提取氧化铝时排出的工业固体废弃物,因含氧化铁量大,外观与赤色泥土相似,故被称为赤泥,因矿石品味、生产方法和技术水平的不同,大约每生产1吨氧化铝要排放1.0~1.8吨赤泥,中国作为氧化铝生产大国,每年排放的赤泥高达数百万吨,随着赤泥的堆存量越来越大以及对环境造成的污染越来越严重,最大限度地资源化利用赤泥已刻不容缓。

3.因赤泥超细含铝高,含钛高,铁难选,选出铁精粉都与钛铝分离不开,导致回收率较低,并且赤泥回收时会产生大量尾矿,占用土地。

技术实现要素:

4.(1)解决的技术问题

5.针对现有技术的不足,本发明提供了一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺,解决了现有赤泥选矿工艺的难题,采用一种钠法焙烧新工艺。

6.(2)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺,原料包括:所述碱性赤泥内化学元素包括有三氧化二铝16.1%、二氧化硅4.8%、三氧化二铁54.52%、二氧化钛5.86%、氧化钠2.47%和氧化钙1.53%,所述加入煤焦粉15%及碳酸钠20%作为辅佐原料,经过高温焙烧使矿物性质改变。

8.优选的,所述碳酸钠加入氢氧化钠经100度浸出得到铝酸钠固液比1:9溶液,所述铝酸钠溶液的苛性碱为97%,铝30%以上。

9.优选的,一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺,所述固废赤泥回收有价金属的选矿工艺,包括以下步骤:

10.s1.搅拌造球

11.将碱性赤泥原料和煤焦粉配料加入到双轴刀片搅拌机内,持续搅拌20~30min,搅拌完成后将搅拌后混合料投入圆盘造球机内进行造球处理,造球的同时向造球机内加入一定水分,使得造球机内的相对湿度为10%~15%,造球粒度为8cm;

12.s2.筛选

13.将造球机内的球形混合料放在筛分机上对球形混合料的规格进行振动筛分,不合格的球形料再次返回投入到圆盘造球机内造球,将符合规格的球形料投入链篦机内;

14.s3.加热处理

15.球形料均匀投入链篦机内后,对链篦机内加热至600~800℃,对球形料进行加热烘干处理,加热时间为30~40min;

16.s4.环冷处理

17.将烘干充分的球形料从链篦机内取出再放入回转窑内,通过回转窑高温达到1100度,使铁矿物改变物相性质,通过回转窑将球形料移动至环冷机内,通过环冷机对球形料进行冷却处理,冷却时间为20~30min,将球形料降温至10~20℃即可获得成品球形料,冷却时产生的高温气体再通过管道返回进链篦机内,提高链篦机的加热效率,降低能耗;

18.s5.球磨碱浸处理

19.将成品球形料放入球磨机内进行研磨处理,研磨时间为10~15min,研磨后将物料反应釜内,并将反应釜内添加氢氧化钠和碳酸钠,使得到铝酸钠溶液浸出物料,并对反应釜内加热,加热温度为50~80℃,持续静置反应30~40min;

20.s6.渣洗磁选

21.将反应釜内反应结束的底部残渣取出,放入磁选机上进行磁选处理,将残渣内夹杂的铁精粉筛选出,再将反应釜内剩余的含铝碱液取出,逆行浸出达到浓度送进铝厂内进行制取氧化铝。

22.优选的,一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺,所述废气的处理方法,包括以下步骤:

23.s1.冷却

24.链篦机工作时产生的高温热废气通过风机抽出进入水冷却管内进行降温,水冷却管的温度为5~10℃;

25.s2.除尘排放

26.使冷却后的低温气体进入布袋除尘室内,进行除尘处理,除尘后的废气排放进行尾气处理。

27.(3)有益效果

28.本发明提供了一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺。

29.具备以下有益效果:

30.1、本发明通过球形赤泥料在反应釜内与氢氧化钠溶液加热反应,铁等金属元素均难溶于氢氧化钠溶液而留在浸出渣中,并且铝元素溶于氢氧化钠溶液形成含铝碱液,使用钠法焙烧工艺解决了赤泥回收铁铝,铁,(铁精粉)铝,(铝酸钠)铁回收率可达到80%,品位58—60%,铝回收率达到80%,铝酸钠溶液含氧化铝30%左右,苛性碱达到97%左右,回收率更高,含铝碱溶液可被铝厂回收进行制铝,经济效益更高。

31.2、本发明通过对链篦机加热时产生的热废气冷却降温后再除尘处理后排放,并进行尾气处理,降低废气对于环境的污染,更加环保,值得大力推广。

附图说明

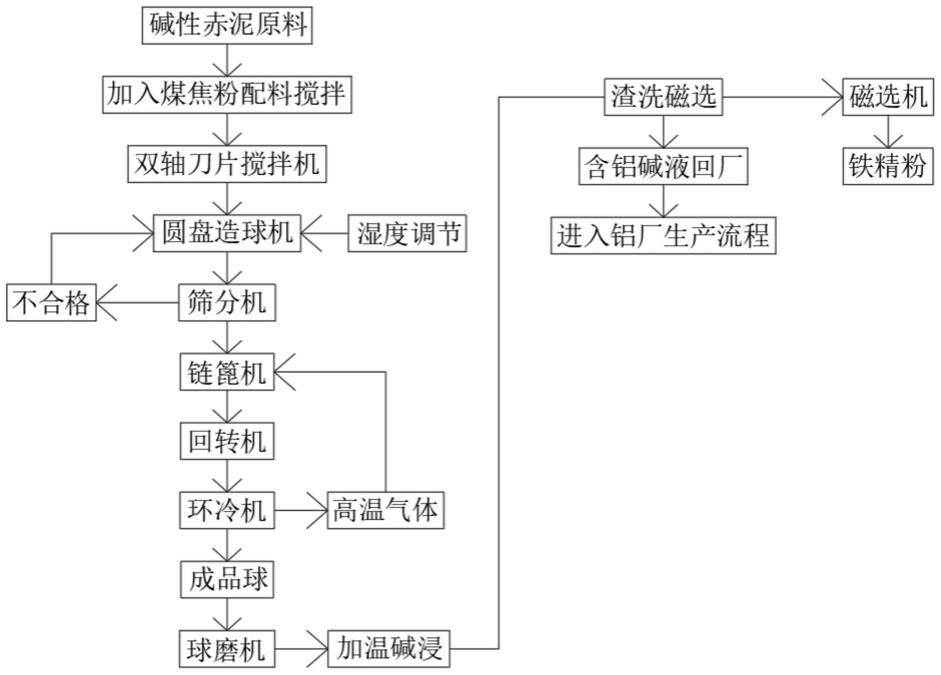

32.图1为本发明的选矿工艺流程图;

33.图2为本发明的废气处理方法流程图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例一:

36.如图1

‑

2所示,本发明实施例提供一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺,原料包括:所述碱性赤泥内化学元素包括有三氧化二铝16.1%、二氧化硅4.8%、三氧化二铁54.52%、二氧化钛5.86%、氧化钠2.47%和氧化钙1.53%,所述加入煤焦粉15%及碳酸钠20%作为辅佐原料,经过高温焙烧使矿物性质改变。

37.碳酸钠加入氢氧化钠经100度浸出得到铝酸钠固液比1:9溶液,铝酸钠溶液的苛性碱为97%,铝30%。

38.一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺,固废赤泥回收有价金属的选矿工艺,包括以下步骤:

39.s1.搅拌造球

40.将碱性赤泥原料和煤焦粉配料加入到双轴刀片搅拌机内,持续搅拌20min,搅拌完成后将搅拌后混合料投入圆盘造球机内进行造球处理,造球的同时向造球机内加入一定水分,使得造球机内的相对湿度为10%,造球粒度为8cm;

41.s2.筛选

42.将造球机内的球形混合料放在筛分机上对球形混合料的规格进行振动筛分,不合格的球形料再次返回投入到圆盘造球机内造球,将符合规格的球形料投入链篦机内;

43.s3.加热处理

44.球形料均匀投入链篦机内后,对链篦机内加热至800℃,对球形料进行加热烘干处理,加热时间为40min;

45.s4.环冷处理

46.将烘干充分的球形料从链篦机内取出再放入回转窑内,通过回转窑高温达到1100度,使铁矿物改变物相性质,通过回转窑将球形料移动至环冷机内,通过环冷机对球形料进行冷却处理,冷却时间为20min,将球形料降温至10℃即可获得成品球形料,冷却时产生的高温气体再通过管道返回进链篦机内,提高链篦机的加热效率,降低能耗;

47.s5.球磨碱浸处理

48.将成品球形料放入球磨机内进行研磨处理,研磨时间为15min,研磨后将物料反应釜内,并将反应釜内添加氢氧化钠和碳酸钠,使得到铝酸钠溶液浸出物料,并对反应釜内加热,加热温度为80℃,持续静置反应40min;

49.s6.渣洗磁选

50.将反应釜内反应结束的底部残渣取出,放入磁选机上进行磁选处理,将残渣内夹杂的铁精粉筛选出,再将反应釜内剩余的含铝碱液取出,逆行浸出达到浓度送进铝厂内进行制取氧化铝,通过球形赤泥料在反应釜内与氢氧化钠溶液加热反应,铁等金属元素均难溶于氢氧化钠溶液而留在浸出渣中,并且铝元素溶于氢氧化钠溶液形成含铝碱液,使用钠法焙烧工艺解决了赤泥回收铁铝,铁,(铁精粉)铝,(铝酸钠)铁回收率可达到80%,品位58—60%,铝回收率达到80%,铝酸钠溶液含氧化铝30%左右,苛性碱达到97%左右,回收率更高,含铝碱溶液可被铝厂回收进行制铝,经济效益更高。

51.一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺,废气的处理方法,包

括以下步骤:

52.s1.冷却

53.链篦机工作时产生的高温热废气通过风机抽出进入水冷却管内进行降温,水冷却管的温度为10℃;

54.s2.除尘排放

55.使冷却后的低温气体进入布袋除尘室内,进行除尘处理,除尘后的废气排放进行尾气处理,对链篦机加热时产生的热废气冷却降温后再除尘处理后排放,并进行尾气处理,降低废气对于环境的污染,更加环保。

56.实施例二:

57.如图1

‑

2所示,本发明实施例提供一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺,原料包括:所述碱性赤泥内化学元素包括有三氧化二铝16.1%、二氧化硅4.8%、三氧化二铁54.52%、二氧化钛5.86%、氧化钠2.47%和氧化钙1.53%,所述加入煤焦粉15%及碳酸钠20%作为辅佐原料,经过高温焙烧使矿物性质改变。

58.碳酸钠加入氢氧化钠经100度浸出得到铝酸钠固液比1:9溶液,铝酸钠溶液的苛性碱为97%,铝40%。

59.一种钠法焙烧铝厂固废赤泥回收有价金属的新型选矿工艺,固废赤泥回收有价金属的选矿工艺,包括以下步骤:

60.s1.搅拌造球

61.将碱性赤泥原料和煤焦粉配料加入到双轴刀片搅拌机内,持续搅拌30min,搅拌完成后将搅拌后混合料投入圆盘造球机内进行造球处理,造球的同时向造球机内加入一定水分,使得造球机内的相对湿度为15%,造球粒度为8cm;

62.s2.筛选

63.将造球机内的球形混合料放在筛分机上对球形混合料的规格进行振动筛分,不合格的球形料再次返回投入到圆盘造球机内造球,将符合规格的球形料投入链篦机内;

64.s3.加热处理

65.球形料均匀投入链篦机内后,对链篦机内加热至800℃,对球形料进行加热烘干处理,加热时间为40min;

66.s4.环冷处理

67.将烘干充分的球形料从链篦机内取出再放入回转窑内,通过回转窑高温达到1100度,使铁矿物改变物相性质,通过回转窑将球形料移动至环冷机内,通过环冷机对球形料进行冷却处理,冷却时间为30min,将球形料降温至20℃即可获得成品球形料,冷却时产生的高温气体再通过管道返回进链篦机内,提高链篦机的加热效率,降低能耗;

68.s5.球磨碱浸处理

69.将成品球形料放入球磨机内进行研磨处理,研磨时间为15min,研磨后将物料反应釜内,并将反应釜内添加氢氧化钠和碳酸钠,使得到铝酸钠溶液浸出物料,并对反应釜内加热,加热温度为80℃,持续静置反应40min;

70.s6.渣洗磁选

71.将反应釜内反应结束的底部残渣取出,放入磁选机上进行磁选处理,将残渣内夹杂的铁精粉筛选出,再将反应釜内剩余的含铝碱液取出,逆行浸出达到浓度送进铝厂内进

行制取氧化铝,通过球形赤泥料在反应釜内与氢氧化钠溶液加热反应,铁等金属元素均难溶于氢氧化钠溶液而留在浸出渣中,并且铝元素溶于氢氧化钠溶液形成含铝碱液,使用钠法焙烧工艺解决了赤泥回收铁铝,铁,(铁精粉)铝,(铝酸钠)铁回收率可达到75%,品位55—58%,铝回收率达到80%,铝酸钠溶液含氧化铝30%左右,苛性碱达到97%左右,回收率更高,含铝碱溶液可被铝厂回收进行制铝,经济效益更高。

72.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1