一种奥氏体不锈钢的中厚板热处理方法与流程

1.本发明属于钢铁技术领域,具体涉及一种奥氏体不锈钢的中厚板热处理方法。

背景技术:

2.混晶是材料内部缺陷的一种,其特种是在材料内同时存在粗大和细小的晶粒,其中细晶粒分布在粗大晶粒之间。混晶对材料的力学性能、工艺性能危害较大。特别是奥氏体不锈钢,一旦在其内部产生混晶则无法通过相应工艺进行改善。

3.晶间腐蚀是是金属在特定的腐蚀环境中沿着或紧挨着材料的晶界发生和发展的局部腐蚀破坏状态。材料发生晶间腐蚀后其表面似乎没有发生什么变化,但在腐蚀严重的情况下,晶粒之间已经丧失结合力,表现为轻轻敲击遭受晶间腐蚀的材料,已发不出清脆的金属声,再用力敲击时材料会碎成小块甚至形成粉末,完全失去强度,造成材料突然失效,因此它是一种具有较大破坏性的局部腐蚀。

4.残余铁素体是奥氏体不锈钢在实际冶炼过程中由于钢中cr元素的作用或ni含量不够高,同时坯料内部的冷速较低等情况下在坯料内部形成的。如果对残余铁素体不采用特殊的热处理工艺进行降低或消除,其将保留至成品钢板中。虽然少量的铁素体能够提高材料的力学性能,但钢板在长期的高温运行中铁素体相则会分解出脆性α相,恶化钢板的韧性。

5.奥氏体不锈钢的常规热处理就是将钢板加热至某一温度并保温一段时间后水冷。但由于奥氏体不锈钢导热性能较差,这就导致经过常规固溶处理后的钢板在厚度不同位置的晶粒尺寸差异较大形成混晶。另外,钢板在某一热处理温度下进行一定时间保温,如果保温时间过短,钢中富铬碳化物(cr

23

c6)无法有效溶入基体,造成钢板耐晶间腐蚀性能下降,如果保温时间过长,钢中晶粒则易发生急速长大甚至发生混晶现象。虽然钢板经过高温+长时保温有利于消除钢中铁素体和富铬碳化物(cr

23

c6)的溶解,但这将造成晶粒尺寸的急剧长大。

技术实现要素:

6.为了克服上述缺陷,本发明所要解决的技术问题提供一种能够同时解决奥氏体不锈钢晶粒不均匀、抗晶间腐蚀性能下降以及钢中残余铁素体的中厚板热处理方法。

7.为了实现发明目的,本发明采取的技术方案如下:

8.一种奥氏体不锈钢的中厚板热处理方法,其特征在于:采用三阶段均热处理,具体为:

9.(1)碳化物析出阶段:将厚度规格≥10mm的奥氏体不锈钢放置热处理炉,将炉温升至650

‑

700℃后随即开始保温,保温时间60

‑

120min。该阶段的主要目的是在敏化温度区间通过长时间保温在晶界析出大量的富铬碳化物(cr23c6),通过碳化物的析出将在晶界上存在的长条残余铁素体进行分割,使残余铁素体的形状由长条状变成断续的小块状。另外,在晶界上析出的富铬碳化物对晶界起到钉扎作用,防止在第二阶段均热处理前晶粒长大。

10.(2)碳化物溶解阶段:在第一阶段保温结束后迅速将热处理炉温度升至980

‑

1000℃并开始保温,保温时间60

‑

80min。该阶段的主要目的是通过高温长时保温将第一阶段析出的大量富铬碳化物完全重新回溶,避免大量碳化物的析出造成钢板耐晶间腐蚀性能下降。另外,在该温度长时间保温有利于钢板在整个厚度截面温度保持一致,保证第三阶段均热处理时整个厚度方向同时发生再结晶,避免由于再结晶不同步造成的混晶现象。

11.(3)铁素体扩散阶段:在第二阶段保温结束后迅速将热处理炉温度提升至1050

‑

1150℃范围内并开始保温,保温时间30

‑

80min。该阶段的主要目的是通过一定时间的保温使得钢板在整个厚度截面同步且充分发生再结晶,保证钢板在整个厚度方向晶粒尺寸均匀。另外,通过长时保温还能将前期在晶界上被分割成的小块状铁素体溶解,实现了残余铁素体的减轻或消除。

12.所述中厚板≥10mm。

13.冷却:经过三阶段热处理的钢板出炉水冷至室温。

14.本发明的有益效果是:

15.奥氏体不锈钢经过三阶段特殊热处理后实现了在整个厚度截面具有均匀的晶粒尺寸,无混晶,晶粒度3

‑

6级。同时钢板经过650℃

×

120min敏化处理后其晶间腐蚀性能依然满足gb/t 4334标准中e法要求。此外,钢中残余铁素体含量也得到了有效控制,其含量<1%。

16.说明书附图

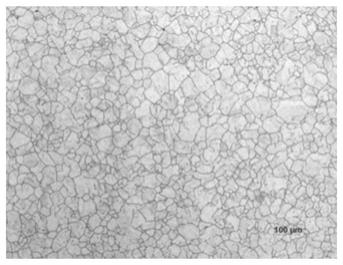

17.图1是实施例1晶粒度照片(6级);

18.图2是实施例2晶粒度照片(5级);

19.图3是实施例3晶粒度照片(4级);

20.图4是实施例4晶粒度照片(3级);

21.图5是实施例3残余铁素体含量;

22.图6是实施例1晶间腐蚀弯曲试样。

具体实施方式

23.下面结合附图对具体实施例进行说明:

24.表1钢板化学成分(wt%)

[0025][0026]

实施例1:

[0027]

本实施例采用gb/t 24511《承压设备用不锈钢和耐热钢钢板和钢带》中s30908奥氏体不锈钢热轧板,钢板厚度40mm。具体工艺如下:

[0028]

(1)热轧钢板进入热处理炉随炉升温至650℃,保温80min;

[0029]

(2)热处理炉升温至1000℃,保温80min;

[0030]

(3)热处理炉升温至1080℃,保温60min,随后出炉水冷至室温;

[0031]

(4)热处理后钢板晶粒度达到6级,具有均匀的晶粒尺寸,无混晶(如图1所示),经过650℃

×

120min敏化处理后抗晶间腐蚀性能满足gb/t 4334标准中e法要求(如图6所示),另外钢中残余铁素体含量0.33%。

[0032]

实施例2:

[0033]

本实施例采用gb/t 24511《承压设备用不锈钢和耐热钢钢板和钢带》中s32168奥氏体不锈钢热轧板,钢板厚度60mm。具体工艺如下:

[0034]

(1)热轧钢板进入热处理炉随炉升温至670℃,保温60min;

[0035]

(2)热处理炉升温至990℃,保温60min;

[0036]

(3)热处理炉升温至1050℃,保温30min,随后出炉水冷至室温;

[0037]

(4)热处理后钢板晶粒度达到5级,具有均匀的晶粒尺寸,无混晶(如图2所示),经过650℃

×

120min敏化处理后抗晶间腐蚀性能满足gb/t 4334标准中e法要求,另外钢中残余铁素体含量0.27%。

[0038]

实施例3:

[0039]

本实施例采用gb/t 24511《承压设备用不锈钢和耐热钢钢板和钢带》中s31609奥氏体不锈钢热轧板,钢板厚度80mm。具体工艺如下:

[0040]

(1)热轧钢板进入热处理炉随炉升温至650℃,保温120min;

[0041]

(2)热处理炉升温至1000℃,保温80min;

[0042]

(3)热处理炉升温至1060℃,保温80min,随后出炉水冷至室温。

[0043]

(4)热处理后钢板晶粒度达到4级,具有均匀的晶粒尺寸,无混晶(如图3所示),经过650℃

×

120min敏化处理后抗晶间腐蚀性能满足gb/t 4334标准中e法要求,另外钢中残余铁素体含量如图5所示为0.08%。

[0044]

实施例4:

[0045]

本实施例采用gb/t 24511《承压设备用不锈钢和耐热钢钢板和钢带》中s30408奥氏体不锈钢热轧板,钢板厚度100mm。具体工艺如下:

[0046]

(1)热轧钢板进入热处理炉随炉升温至660℃,保温100min;

[0047]

(2)热处理炉升温至980℃,保温70min;

[0048]

(3)热处理炉升温至1060℃,保温80min,随后出炉水冷至室温。

[0049]

(4)热处理后钢板晶粒度达到3级,具有均匀的晶粒尺寸,无混晶(如图4所示),经过650℃

×

120min敏化处理后抗晶间腐蚀性能满足gb/t 4334标准中e法要求,另外钢中残余铁素体含量0.43%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1