一种金属管铸件热处理工艺的制作方法

1.本发明涉及铸造工艺技术领域,特别是指一种金属管铸件热处理工艺。

背景技术:

2.铸件在各种机械设备、仪器仪表中应用广泛,它是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件。随着技术的发展,人们对铸件产品的功能方面的要求越来越多,相应地对铸件产品形状和结构提出了更高的需求,金属管铸件产品即为一种极为重要的铸件产品,现有技术中,金属管铸件产品在浇注成型后,往往需要进行淬火、回火或调质等热处理,以提升铸件产品材料的机械性能和物理性能,现有的热处理工艺通常需要对铸件进行加热,铸件材料在高温条件下极易被空气中的氧气氧化,在经过热处理后的铸件表面形成一层氧化皮,不仅影响铸件外观,还影响铸件外形尺寸,影响铸件产品的使用性能,因此,为了避免这种情况,则需要使铸件在真空状态下进行热处理,然而,为了对铸件进行热处理而营造相应的真空环境需要投入大量的专用设备,投资成本较高,处理工艺繁琐,经济效益较低。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种金属管铸件热处理工艺。

4.本发明通过以下技术方案得以实现。

5.本发明提供了一种金属管铸件热处理工艺,包括以下步骤:

6.步骤一:取封口件,将该封口件堵塞于金属管铸件的管口处;

7.步骤二:取抗氧化涂料,在金属管铸件外表面涂挂一层抗氧化涂料;

8.步骤三:对涂挂抗氧化涂料后的金属管铸件进行热处理;

9.步骤四:通过吹砂工艺去除经过热处理后的金属管铸件表面的抗氧化涂料后结束。

10.步骤一中所述将封口件堵塞于金属管铸件的管口处还包括以下步骤:先对所述封口件进行加热使其软化后,再将所述封口件堵塞于所述金属管铸件的管口处,使所述封口件撑满所述金属管铸件管口。

11.所述封口件加热至软化状态时的温度为68.90℃~73.40℃。

12.步骤一中所述封口件是采用蜡料制成。

13.所述蜡料的型号为pr35。

14.步骤二中所述抗氧化涂料为硅溶胶与莫来石粉的混合物,在金属管铸件外表面涂挂抗氧化涂料包括以下步骤:先使用硅溶胶浸润所述金属管铸件外表面,再将莫来石粉涂挂在所述金属管铸件外表面上。

15.步骤二中在金属管铸件外表面涂挂抗氧化涂料还包括以下步骤:将涂挂抗氧化涂料后的金属管铸件自然风干至少4小时后再进行下一步。

16.所述金属管铸件热处理工艺还包括以下步骤,在进行步骤四之前,使所述金属管铸件自然空冷至室温后,再进行下一步。

17.所述金属管铸件的材质是不锈钢。

18.所述不锈钢的牌号为zg1cr18ni9ti。

19.本发明的有益效果在于:采用本发明的技术方案,通过先将金属管铸件管口处封盖,再在其表面涂挂抗氧化涂料,抗氧化涂料对金属材料与热处理环境中的氧气起到隔离作用,使金属管铸件在热处理过程中,避免铸件表面被氧化,改善了铸件外观,保证铸件外形尺寸在热处理前后保持不变,维持铸件产品使用性能的稳定,相比现有技术,铸件不再需要在真空环境下进行热处理,简化了热处理工艺,有利于提高企业经济效益。

附图说明

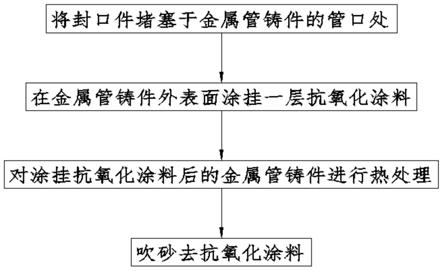

20.图1是本发明的工艺流程图。

具体实施方式

21.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

22.如图1所示,本发明提供了一种金属管铸件热处理工艺,包括以下步骤:

23.步骤一:取封口件,将该封口件堵塞于金属管铸件的管口处;进一步地,步骤一中将封口件堵塞于金属管铸件的管口处还包括以下步骤:先对封口件进行加热使其软化后,再将封口件堵塞于金属管铸件的管口处,使封口件撑满金属管铸件管口。优选封口件加热至软化状态时的温度为68.90℃~73.40℃。步骤一中封口件是采用蜡料制成。蜡料的型号为pr35。

24.步骤二:取抗氧化涂料,在金属管铸件外表面涂挂一层抗氧化涂料;进一步地,步骤二中抗氧化涂料为硅溶胶与莫来石粉的混合物,在金属管铸件外表面涂挂抗氧化涂料包括以下步骤:先使用硅溶胶浸润金属管铸件外表面,再将莫来石粉涂挂在金属管铸件外表面上。步骤二中在金属管铸件外表面涂挂抗氧化涂料还包括以下步骤:将涂挂抗氧化涂料后的金属管铸件自然风干至少4小时后再进行下一步。

25.步骤三:对涂挂抗氧化涂料后的金属管铸件进行热处理;另外,金属管铸件热处理工艺还包括以下步骤,在进行步骤四之前,使金属管铸件自然空冷至室温后,再进行下一步。从而使抗氧化涂料牢固附着在金属管铸件外表面。

26.步骤四:通过吹砂工艺去除经过热处理后的金属管铸件表面的抗氧化涂料后结束。此外,金属管铸件的材质是不锈钢。不锈钢的牌号为zg1cr18ni9ti。

27.采用本发明的技术方案,通过先将金属管铸件管口处封盖,再在其表面涂挂抗氧化涂料,抗氧化涂料对金属材料与热处理环境中的氧气起到隔离作用,使金属管铸件在热处理过程中,避免铸件表面被氧化,改善了铸件外观,保证铸件外形尺寸在热处理前后保持不变,维持铸件产品使用性能的稳定,相比现有技术,铸件不再需要在真空环境下进行热处理,简化了热处理工艺,有利于提高企业经济效益。

技术特征:

1.一种金属管铸件热处理工艺,其特征在于:包括以下步骤:步骤一:取封口件,将该封口件堵塞于金属管铸件的管口处;步骤二:取抗氧化涂料,在金属管铸件外表面涂挂一层抗氧化涂料;步骤三:对涂挂抗氧化涂料后的金属管铸件进行热处理;步骤四:通过吹砂工艺去除经过热处理后的金属管铸件表面的抗氧化涂料后结束。2.如权利要求1所述的金属管铸件热处理工艺,其特征在于:步骤一中所述将封口件堵塞于金属管铸件的管口处还包括以下步骤:先对所述封口件进行加热使其软化后,再将所述封口件堵塞于所述金属管铸件的管口处,使所述封口件撑满所述金属管铸件管口。3.如权利要求2所述的金属管铸件热处理工艺,其特征在于:所述封口件加热至软化状态时的温度为68.90℃~73.40℃。4.如权利要求2所述的金属管铸件热处理工艺,其特征在于:步骤一中所述封口件是采用蜡料制成。5.如权利要求4所述的金属管铸件热处理工艺,其特征在于:所述蜡料的型号为pr35。6.如权利要求1所述的金属管铸件热处理工艺,其特征在于:步骤二中所述抗氧化涂料为硅溶胶与莫来石粉的混合物,在金属管铸件外表面涂挂抗氧化涂料包括以下步骤:先使用硅溶胶浸润所述金属管铸件外表面,再将莫来石粉涂挂在所述金属管铸件外表面上。7.如权利要求6所述的金属管铸件热处理工艺,其特征在于:步骤二中在金属管铸件外表面涂挂抗氧化涂料还包括以下步骤:将涂挂抗氧化涂料后的金属管铸件自然风干至少4小时后再进行下一步。8.如权利要求1所述的金属管铸件热处理工艺,其特征在于:所述金属管铸件热处理工艺还包括以下步骤,在进行步骤四之前,使所述金属管铸件自然空冷至室温后,再进行下一步。9.如权利要求1所述的金属管铸件热处理工艺,其特征在于:所述金属管铸件的材质是不锈钢。10.如权利要求1所述的金属管铸件热处理工艺,其特征在于:所述不锈钢的牌号为zg1cr18ni9ti。

技术总结

本发明提供一种金属管铸件热处理工艺,包括以下步骤:取封口件,将该封口件堵塞于金属管铸件的管口处;取抗氧化涂料,在金属管铸件外表面涂挂一层抗氧化涂料;对涂挂抗氧化涂料后的金属管铸件进行热处理;通过吹砂工艺去除经过热处理后的金属管铸件表面的抗氧化涂料后结束。采用本发明的技术方案,抗氧化涂料对金属材料与热处理环境中的氧气起到隔离作用,使金属管铸件在热处理过程中,避免铸件表面被氧化,改善了铸件外观,保证铸件外形尺寸在热处理前后保持不变,维持铸件产品使用性能的稳定,相比现有技术,铸件不再需要在真空环境下进行热处理,简化了热处理工艺,有利于提高企业经济效益。业经济效益。业经济效益。

技术研发人员:杨正江

受保护的技术使用者:贵州安吉航空精密铸造有限责任公司

技术研发日:2021.06.29

技术公布日:2021/9/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1