含银废液中回收金属银的方法与流程

1.本发明属于催化剂回收处理领域,具体涉及一种含银废液中回收金属银的方法。

背景技术:

2.在石油化学工业中,重整、异构、裂解、加氢、脱氢等化学反应都需要各种各样含贵金属的催化剂。银催化剂对氧化反应显示出良好的活性。其中负载型银催化剂主要应用于乙烯氧化制取环氧乙烷等。该催化剂一般用a-al2o3作载体,含ag 10-30%,并添有铷、铯、钙、钡等助催化剂。

3.制备环氧乙烷所采用的ag催化剂是先将金属ag制成硝酸银,再制成草酸银后作为制备催化剂的起始原料。该原料里通常添加部分活性材料,还有一些有机试剂,如乙二胺等。混合成ag浸渍液负载到al2o3上制备ag催化剂。在浸渍过程中,会有少量al2o3粉末进入浸渍液,经过多次浸渍后该浸渍液成糊状,无法继续使用,该浸渍液里成分复杂且回收困难多,ag的质量不易控制,回收率低,试剂消耗大、污染大等缺点。因此,急需开发一种新的回收废液中银的方法。

技术实现要素:

4.为改善上述技术问题,本发明提供了一种从含ag废液中回收金属银的方法,所述方法包括以下步骤:

5.1)向含ag废液中加入提取液,待反应完成后,过滤反应液得到ag粉;

6.2)将步骤1)中的ag粉用硝酸溶解后,赶硝结晶得到agno3。

7.根据本发明的实施方案,所述方法进一步包括以下步骤:

8.3)将步骤2)中的agno3再加入硝酸溶解,加入nacl沉淀出agcl,再加入步骤1)中的提取液,待agcl还原后,再加入硝酸得到精品agno3。

9.根据本发明的实施方案,步骤1)中所述提取液为氨水、甲醛和甲酸的混合溶液。

10.具体的,所述提取液中氨水、甲醛和甲酸的体积比为(0.1~5):(0.1~5):1,例如为(0.5~3):(0.5~3):1,示例性为2:2:1、2:1:1、1:2:1、1:1:1。

11.根据本发明的实施方案,步骤1)的含ag废液中,ag的质量和提取液的体积的比为1:(0.1~5)g/ml,例如为1:(0.5~3)g/ml,示例性为1:0.1、1:0.5、1:1、1:1.5、1:2、1:3、1:4或1:5g/ml。

12.根据本发明的实施方案,步骤1)中,所述含ag废液可以为制备负载型银催化剂时的含ag浸渍液,优选为制备al2o3负载银催化剂时的含ag浸渍液。

13.根据本发明的实施方案,步骤1)中,所述反应完成后体系的ph为8~12,例如为9~11,示例性为8、8.5、9、9.5、10、10.5、11或12。

14.根据本发明的实施方案,步骤1)中,所述反应的时间为1~60min,例如2~30min,示例性为1min、2min、5min、8min、10min、20min、30min或60min。

15.根据本发明的实施方案,步骤1)中所得ag粉为海绵状ag粉。

16.根据本发明的实施方案,步骤2)中,所述硝酸的浓度,以体积分数计,为5%~60%,例如为10~50%,示例性为20%、30%、40%。

17.根据本发明的实施方案,步骤2)中所述ag粉和硝酸的质量体积比为1g:(0.1~8)ml,例如为1g:(0.5~5)ml,示例性为1g:1ml、1g:1.5ml、1g:2ml、1g:3ml。

18.根据本发明的实施方案,步骤2)中,所述赶硝方法为:将水滴加至反应液中,直到没有氧化氮生成为止。优选地,所述赶硝的温度为60~100℃,示例性为70℃、80℃、90℃。

19.根据本发明的实施方案,步骤3)具体为:将步骤2)中的agno3再加入硝酸溶解,加入nacl沉淀出agcl,再加入步骤1)中的提取液,agcl通过甲酸还原后得到金属ag,再加入硝酸制备得到agno3。

20.根据本发明的实施方案,步骤3)中,所述硝酸的浓度,以体积分数计,为5%~60%,例如为10~50%,示例性为20%、30%、40%。

21.根据本发明的实施方案,步骤3)中,将步骤2)中的agno3再加入硝酸溶解过程中,agno3和硝酸的质量体积比为1g:(0.1~8)ml,例如为1g:(0.5~5)ml,示例性为1g:1ml、1g:1.5ml、1g:2ml、1g:3ml。

22.有益效果

23.本发明的回收方法具有以下优点:

24.1.含ag废液无需加入硝酸酸化,减少了环境的污染。

25.2.对ag的回收率高,减少ag的损耗,回收率提高了2.5%~3%。

26.3.该方法制取的ag粉可直接制作agno3,反复使用。

27.本发明提供的方法能够较好的回收含ag废液中的ag。该方法易操作,周期短,回收率高,质量达到国标。使用的材料少等特点,可用于多种含ag的废浸渍液。

具体实施方式

28.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

29.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

30.实施例中含ag废浸渍液来源于负载催化剂剩的残液,里面含有大量的al、fe、si等金属元素。

31.实施例1 ag废浸渍液回收方法

32.1.先将含ag废浸渍液转入不锈钢罐(约5l);

33.2.启动搅拌,缓慢加入配制好的氨水、甲醛、甲酸混合溶液(体积比为1:1:1),根据浸渍液里ag的含量,每克ag加入1ml溶液;

34.3.反应罐里激烈反应直到ph=10即反应完成,时间约为10分钟。

35.4.置放24小时,上清液呈无色状,过滤洗涤得到海绵状ag粉。

36.5.将海绵状ag粉用30%的hno3溶解(ag和hno3的质量体积比为1g:1.5ml)后,赶硝(将水滴加至反应液中,温度80℃搅拌反应,直至没有黄烟生成为止,即没有氧化氮生成为止),结晶得到agno3,用于下一步。

37.6.将agno3用30%的hno3溶解后(agno3与hno3的质量体积比为1g:1ml),加入nacl沉淀出agcl(nacl与agcl的质量比为2:1),加入氨水、甲醛、甲酸混合溶液(体积比为1:1:1)室温反应5min,测得ph=9,待agcl还原后,再加入硝酸制取agno3。

38.实施例2 ag废浸渍液回收方法

39.1.先将含ag废浸渍液转入不锈钢罐(约20l);

40.2.启动搅拌,缓慢加入配制好的氨水、甲醛、甲酸混合溶液(体积比为1:1:1),根据浸渍液里ag的含量,每克ag加入1ml溶液;

41.3.反应罐里激烈反应直到ph=10即反应完成,时间约为8分钟。

42.4.置放24小时,上清液呈无色状,过滤洗涤得到海绵状ag粉。

43.5.将海绵状ag粉用30%的hno3溶解(ag和hno3的质量体积比为1g:1.5ml)后,赶硝,结晶得到精品agno3,用于下一步。

44.6.将精品agno3用30%的hno3溶解后(精品agno3与hno3的质量体积比为1g:1ml),加入nacl沉淀出agcl(nacl与agcl的质量比为2:1),加入氨水、甲醛、甲酸混合溶液(体积比为1:1:1)室温反应5min,测得ph=9,待agcl还原后再加入硝酸制取agno3。

45.实施例3 ag废浸渍液回收方法

46.1.先将含ag废浸渍液转入不锈钢罐(约5l);

47.2.启动搅拌,缓慢加入配制好的氨水、甲醛、甲酸混合溶液(体积比为1:1:1),根据浸渍液里ag的含量,每克ag加入1ml溶液;

48.3.反应罐里激烈反应直到ph=10即反应完成,时间约为5分钟。

49.4.置放24小时,上清液呈无色状,过滤洗涤得到海绵状ag粉。

50.5.将海绵状ag粉用30%的hno3溶解(ag和hno3的质量体积比为1g:1.5ml)后,赶硝,结晶得到精品agno3,用于下一步。

51.6.将精品agno3用30%的hno3溶解后(精品agno3与hno3的质量体积比为1g:1ml),加入nacl沉淀出agcl(nacl与agcl的质量比为2:1),加入氨水、甲醛、甲酸混合溶液(体积比为1:1:1)室温反应5min,测得ph=9,待agcl还原后再加入硝酸制取agno3。

52.实施例4-8

53.参照实施例1-3分别进行了实施例4-8的批次,区别在于每次处理的含银废液的量不同。

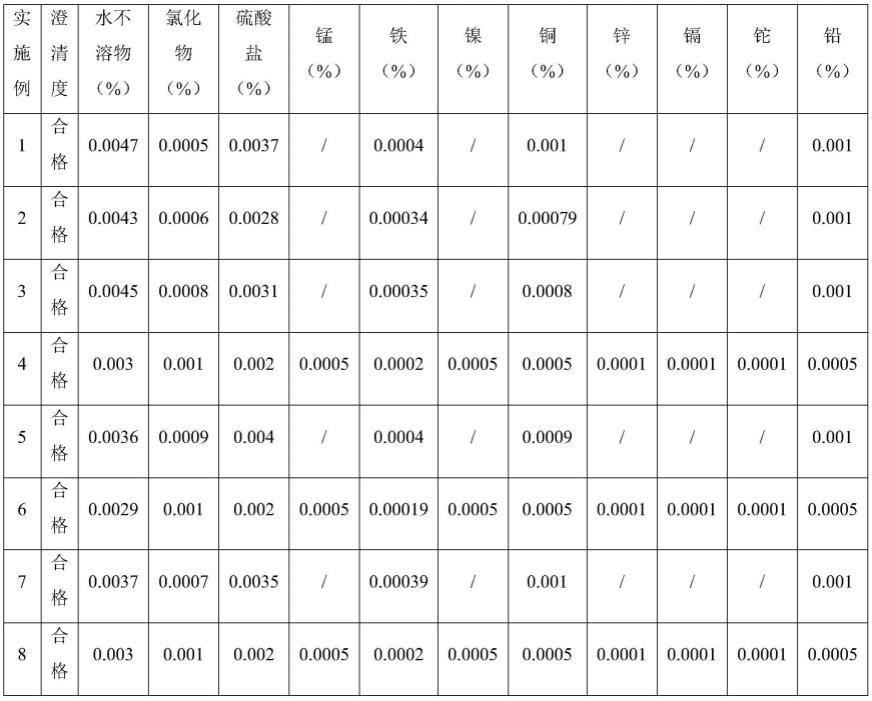

54.实施例1-8所回收的ag制成硝酸银的各项指标为:

55.实施例处理量(l)回收率(%)ag金属量(g)产量agno3(g)12.8599.8511217622.7599.8211017332.799.5810817042.899.7311217652.599.8110015762.899.8811217672.799.7810817082.8599.83114179

56.实施例1-8得到的agno3的性状及杂质分析结果:

[0057][0058]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1