一种再制造用钢粉末的制备方法以及钢粉末与流程

1.本技术涉及增材制造领域,尤其涉及增材制造粉末制备。

背景技术:

2.我国汽车零部件报废量巨大,急需高效再制造循环利用。金属增材制造作为一种绿色再制造方式,能够实现强化涂层、尺寸构建等传统加工技术难以实现的制造,能够很好的应用于汽车零部件的修复。实现金属增材制造的关键技术之一是粉体材料的制备。目前,粉体制备主要方法有水雾化制粉、气雾化制粉以及等离子旋转电极雾化法,与前两者相比,等离子旋转电极雾化法制备的粉末粒度分布集中,均匀性好,基本不存在空心粉、卫星粉,纯度高、杂质少,氧增量低。

3.汽车零部件的磨损是中一种主要失效形式,常见于钢类零部件,材质主要有45钢、q235、20cr、20crmnti、38crmoala等,牌号繁多,目前市场上缺乏一种适用于修复多种钢类零件的钢粉末。

技术实现要素:

4.为解决上述技术问题,本技术提供一种再制造用钢粉末的制备方法,制得的钢粉末球形度高、氧含量低、松装密度高、流动性更好、气体体积分数低,可以很好的满足汽车零部件再制造粉末要求。

5.有必要的,本发明还提供上述制备方法制得的再制造用钢粉末。

6.本技术提供的技术方案如下:

7.一种再制造用钢粉末的制备方法,包括以下步骤:

8.1).将钢料根据等离子旋转电极雾化设备的要求进行加工成钢棒材;

9.2).在一定的环境条件下,将加工后的钢棒材作为阳电极置于雾化炉内,充入保护气体,对雾化炉体进行抽真空;

10.3).设置工艺参数启动等离子旋转电极雾化设备,钢棒材进行高速旋转,等离子体枪形成转移弧加热熔化钢棒材的一端,使雾化室内钢棒材熔化后的钢液滴在离心力的作用下甩出,钢液滴冷却在表面张力的作用下形成钢粉末;

11.4).制粉完成后,雾化炉内保持高压4~5小时,待粉末冷却后筛分,并真空包装。

12.其中,所述钢棒材的成分,以质量百分数计为:ni:2.75%~3.25%,cr:0.80%~1.75%,mn:0.25%~0.70%,si:0.17%~0.37%,c:0.32%~0.42%,mo:0.30%~0.40%,s:≤0.03%,p:≤0.03%,cu:≤0.20%,al:≤0.015%,余量为fe。

13.优选地,钢料成分以质量百分数计为:ni:2.82%,cr:1.21%,mn:0.37%,si:0.33%,c:0.4%,mo:0.38%,s:0.016%,p:0.009%,cu:0.034%,al:0.003%,余量为fe。

14.可以通过真空水平连铸技术及电渣技术获得。

15.其中,所述步骤1)加工后钢棒材规格为:直径50mm,长度300mm。

16.其中,所述步骤2)的环境条件:室温25~30℃,湿度≤75℃。

17.其中,所述步骤2)充入的保护气体为氩气。5、如权利要求1所述的再制造用钢粉末的制备方法,其特征在于:

18.所述步骤2)雾化炉内抽真空后,真空度为5

×

10

‑3pa。

19.其中,所述步骤3)的设备参数为:钢棒材转速为25000~30000r/min,等离子体枪的电流为1500~2500a。

20.其中,所述钢棒材进给速度为1.6~2.0mm/s。

21.其中,所述步骤4)雾化炉内压力为120kpa。

22.其中,所述步骤4)的筛分超声波振筛机,过200目筛网。

23.一种如上所述再制造用钢粉末的制备方法制得的钢粉末,其特征在于:

24.所述钢粉末球形度≥98%,氧含量≤150ppm,松装密度>4.5g/cm3。

25.本发明所述的再制造用钢粉末制备方法用的等离子旋转电极雾化设备,

26.包括雾化炉、高转速等离子旋转雾化主轴系统、进给装置、转移弧等离子枪、碳刷系统、抽真空装置、冷却装置、供电装置,

27.所述雾化炉通过连接管与所述真空系统连接,所述雾化炉下端设有收粉装置;

28.所述高转速等离子旋转雾化主轴系统安装在雾化炉上用于夹持钢棒材并驱动钢棒材旋转;

29.所述主轴系统与所述进给装置连接,所述进给装置用于将高转速等离子旋转雾化主轴系统上夹持的钢棒材进行推进;

30.所述转移弧等离子枪密封安装在所述雾化炉侧壁上,所述转移弧等离子枪正对所述钢棒材的一端;

31.所述碳刷系统安装在电主轴上,用于电极棒供电,形成阳极;

32.所述雾化炉内还设有冷却装置;

33.所述高转速等离子旋转雾化主轴系统、进给装置、转移弧等离子枪、抽真空装置、冷却装置均与所述供电装置进行电连接。

34.本发明所述的球形度是指短长径比,以百分比表示,越接近1表示接形度越高;

35.氧含量的测试方法按gb/t11261执行;

36.松装密度的测试方法按hb5441.4执行。

37.与现有技术相比较,本发明的制备方法是等离子旋转雾化制备金属粉末技术,是将钢棒材制成自耗电极,自耗电极端部在同轴等离子体电弧加热源的作用下熔化形成液滴,液滴在旋转离心力的作用下被高速甩出形成液滴,熔融液滴与雾化室内ar气摩擦,在切应力的作用下进一步破碎,随后液滴在表面张力的作用下快速冷却凝固成钢球形粉末;

38.本发明钢棒材转速设置在25000~30000r/min,转速过低,制备的粉末粒度大,细粉收得率低,高转速下制备粉末能提升细粉收得率;制粉电流范围在1500~2500a下,所制备出的粉末球形度最高,若等离子弧电流强度过大片状粉末的比例也随之增加。这是因为随着电流强度的增大,等离子枪的能量愈大,一方面能量过大易造成特种钢熔池产生紊乱的液流,形成片状粉末;另一方面能量密度过大,易造成特种钢内一些低沸点元素的部分烧蚀;棒材进给速度为1.6~2.0mm/s,可以保证电极棒料端面与等离子枪的距离基本不变,有利于制粉过程中转移弧的稳定。

39.再制造用特种钢粉末粒度指标要求30μm≤d50≤48μm,当d50粒度小于30μm,增材

制造时易团结影响流动性,造成供粉不便;当d50粒度大于48μm,粉末浸润性差容易产生裂纹影响沉积件质量。本发明制得的钢粉末粒度符合再制造用特种钢粉末粒度指标要求,且钢粉末球形度高、流动性好、氧含量低,粉末粒度分布窄,且很少出现空心粉及卫星粉,可以很好的满足钢增材制造粉末要求。

40.除了应用于汽车零部件的再制造外,在航空航天、舰船、武器装备等领域具有广泛的应用前景。

附图说明

41.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

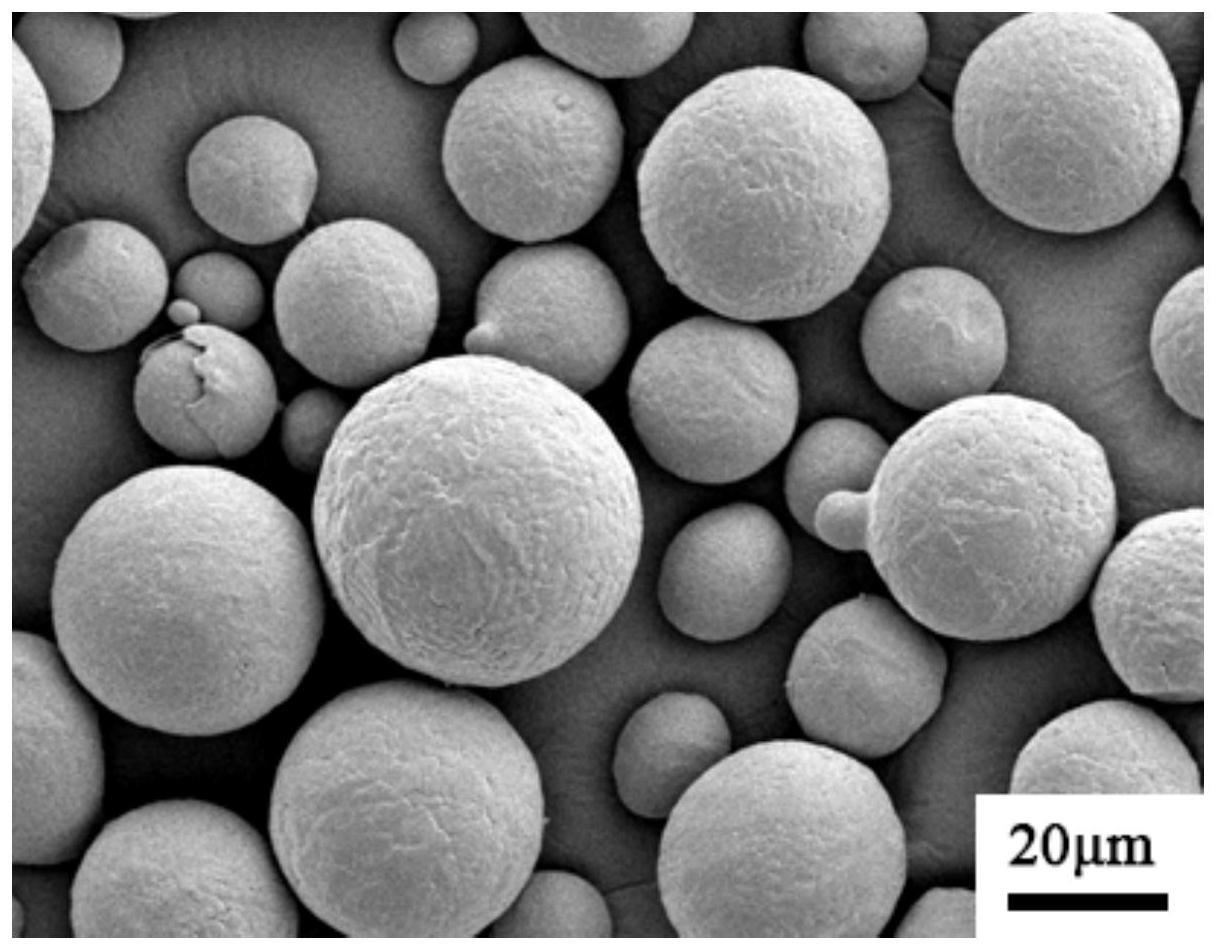

42.图1为实施例1制备粉末的形貌图;

43.图2~4分别为实施例1~3制备粉末的粒度分析结果图;

44.图5为对比例1制备粉末的粒度分析结果图;

45.图6为对比例2制备粉末的粒度分析结果图;

46.图7为对比例3制备粉末的形貌图;

47.图8为对比例4制备粉末的粒度分析结果图。

具体实施方式

48.为了使本领域的技术人员更好地理解本技术中的技术方案,下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

49.本发明钢棒材的来源:

50.钢料的制备:

51.钢料成分以质量百分数计为

52.实施例钢料成分以质量百分数计为:ni:2.82%,cr:1.21%,mn:0.37%,si:0.33%,c:0.4%,mo:0.38%,s:0.016%,p:0.009%,cu:0.034%,al:0.003%,余量为fe。

53.按配方通过真空水平连铸技术及电渣技术获得。

54.实施例1

55.将钢料按以下步骤制备钢粉末:

56.1).将钢棒材根据等离子旋转电极雾化设备的要求进行加工,加工成直径50mm,长度300mm的钢棒材;

57.2).保证环境温度为25~30℃,环境湿度≤75℃,将加工后的钢棒材作为阳电极置于雾化炉内,充入保护气体氩气,对雾化炉进行抽真空,雾化炉内的真空度为5

×

10

‑3pa;

58.3).设置工艺参数启动等离子旋转电极雾化设备,钢棒材以25000r/min的速度进行旋转,钢棒材进给速度为1.6mm/s,等离子体枪的电流为1500a,等离子体枪形成转移弧加热熔化钢棒材的一端,使雾化室内钢棒材熔化后的钢液滴在离心力的作用下甩出,钢液滴

冷却在表面张力的作用下形成钢粉末;

59.4).制粉完成后,雾化炉内保持120kpa的高压4小时,待粉末冷却后用筛分超声波振筛机筛分,过200目筛网,真空包装。

60.实施例2

61.将钢料按以下步骤制备钢粉末:

62.1).将钢棒材根据等离子旋转电极雾化设备的要求进行加工,加工成直径50mm,长度300mm的钢棒材;

63.2).保证环境温度为25~30℃,环境湿度≤75℃,将加工后的钢棒材作为阳电极置于雾化炉内,充入保护气体氩气,对雾化炉进行抽真空,雾化炉内的真空度为5

×

10

‑3pa;

64.3).设置工艺参数启动等离子旋转电极雾化设备,钢棒材以30000r/min的速度进行旋转,钢棒材进给速度为2.0mm/s,等离子体枪的电流为2500a,等离子体枪形成转移弧加热熔化钢棒材的一端,使雾化室内钢棒材熔化后的钢液滴在离心力的作用下甩出,钢液滴冷却在表面张力的作用下形成钢粉末;

65.4).制粉完成后,雾化炉内保持120kpa的高压5小时,待粉末冷却后用筛分超声波振筛机筛分,过200目筛网,真空包装。

66.实施例3

67.将钢料按以下步骤制备钢粉末:

68.1).将钢棒材根据等离子旋转电极雾化设备的要求进行加工,加工成直径50mm,长度300mm的钢棒材;

69.2).保证环境温度为25~30℃,环境湿度≤75℃,将加工后的钢棒材作为阳电极置于雾化炉内,充入保护气体氩气,对雾化炉进行抽真空,雾化炉内的真空度为5

×

10

‑3pa;

70.3).设置工艺参数启动等离子旋转电极雾化设备,钢棒材以30000r/min的速度进行旋转,钢棒材进给速度为1.8mm/s,等离子体枪的电流为2000a,等离子体枪形成转移弧加热熔化钢棒材的一端,使雾化室内钢棒材熔化后的钢液滴在离心力的作用下甩出,钢液滴冷却在表面张力的作用下形成钢粉末;

71.4).制粉完成后,雾化炉内保持120kpa的高压4.5小时,待粉末冷却后用筛分超声波振筛机筛分,过200目筛网,真空包装。

72.对比例1

73.将钢料按以下步骤制备钢粉末:

74.1).将钢棒材根据等离子旋转电极雾化设备的要求进行加工,加工成直径50mm,长度300mm的钢棒材;

75.2).保证环境温度为25~30℃,环境湿度≤75℃,将加工后的钢棒材作为阳电极置于雾化炉内,充入保护气体氩气,对雾化炉进行抽真空,雾化炉内的真空度为5

×

10

‑3pa;

76.3).设置工艺参数启动等离子旋转电极雾化设备,钢棒材以35000r/min的速度进行旋转,钢棒材进给速度为1.8mm/s,等离子体枪的电流为2000a,等离子体枪形成转移弧加热熔化钢棒材的一端,使雾化室内钢棒材熔化后的钢液滴在离心力的作用下甩出,钢液滴冷却在表面张力的作用下形成钢粉末;

77.4).制粉完成后,雾化炉内保持120kpa的高压4.5小时,待粉末冷却后用筛分超声波振筛机筛分,过200目筛网,真空包装。

78.对比例2

79.将钢料按以下步骤制备钢粉末:

80.1).将钢棒材根据等离子旋转电极雾化设备的要求进行加工,加工成直径50mm,长度300mm的钢棒材;

81.2).保证环境温度为25~30℃,环境湿度≤75℃,将加工后的钢棒材作为阳电极置于雾化炉内,充入保护气体氩气,对雾化炉进行抽真空,雾化炉内的真空度为5

×

10

‑3pa;

82.3).设置工艺参数启动等离子旋转电极雾化设备,钢棒材以20000r/min的速度进行旋转,钢棒材进给速度为1.8mm/s,等离子体枪的电流为2000a,等离子体枪形成转移弧加热熔化钢棒材的一端,使雾化室内钢棒材熔化后的钢液滴在离心力的作用下甩出,钢液滴冷却在表面张力的作用下形成钢粉末;

83.4).制粉完成后,雾化炉内保持120kpa的高压4.5小时,待粉末冷却后用筛分超声波振筛机筛分,过200目筛网,真空包装。

84.对比例3

85.将钢料按以下步骤制备钢粉末:

86.1).将钢棒材根据等离子旋转电极雾化设备的要求进行加工,加工成直径50mm,长度300mm的钢棒材;

87.2).保证环境温度为25~30℃,环境湿度≤75℃,将加工后的钢棒材作为阳电极置于雾化炉内,充入保护气体氩气,对雾化炉进行抽真空,雾化炉内的真空度为5

×

10

‑

3pa;

88.3).设置工艺参数启动等离子旋转电极雾化设备,钢棒材以30000r/min的速度进行旋转,钢棒材进给速度为1.8mm/s,等离子体枪的电流为3000a,等离子体枪形成转移弧加热熔化钢棒材的一端,使雾化室内钢棒材熔化后的钢液滴在离心力的作用下甩出,钢液滴冷却在表面张力的作用下形成钢粉末;

89.4).制粉完成后,雾化炉内保持120kpa的高压4.5小时,待粉末冷却后用筛分超声波振筛机筛分,过200目筛网,真空包装。

90.对比例4

91.将钢料按以下步骤制备钢粉末:

92.1).将钢棒材根据等离子旋转电极雾化设备的要求进行加工,加工成直径50mm,长度300mm的钢棒材;

93.2).保证环境温度为25~30℃,环境湿度≤75℃,将加工后的钢棒材作为阳电极置于雾化炉内,充入保护气体氩气,对雾化炉进行抽真空,雾化炉内的真空度为5

×

10

‑

3pa;

94.3).设置工艺参数启动等离子旋转电极雾化设备,钢棒材以30000r/min的速度进行旋转,钢棒材进给速度为1.8mm/s,等离子体枪的电流为1000a,等离子体枪形成转移弧加热熔化钢棒材的一端,使雾化室内钢棒材熔化后的钢液滴在离心力的作用下甩出,钢液滴冷却在表面张力的作用下形成钢粉末;

95.4).制粉完成后,雾化炉内保持120kpa的高压4.5小时,待粉末冷却后用筛分超声波振筛机筛分,过200目筛网,真空包装。

96.将实施例1

‑

3和对比例1

‑

4制得的钢粉末,进行以下测试,将结果列于表1中。

97.球形度:以短长径比表示,越接近1表示其球形度越高。

98.氧含量:按gb/t11261执行。

99.松装密度:按hb5441.4执行。

100.表1钢粉末性能测试结果

[0101][0102]

形态观察:电子显微镜扫描,实施例1的形态图如图1所示,对比例3的形态图如图7所示。

[0103]

从图1可以看出,实施例1制得的钢粉末球形度高,基本无空心粉、卫星粉及夹杂,实施例2与实施例3形貌图基本于实施例1一致;图7为对比例3制备粉末的形貌图,表明电流过大制备的粉末存在夹杂碎片。

[0104]

粉末粒径分析:bt9300st粒度分析仪,实施例1

‑

3,对比例1、2和4的粒径分布图分别如图2~6和8所示,统计d50值,和

‑

75μm粉末的占比,列于表2中。

[0105]

其中,对比例3粉末呈碎片居多,测粒分布无统计意义。

[0106]

表2钢粉末粒径分布情况

[0107] 实施例1实施例2实施例3对比例1对比例2对比例3对比例4d50/μm33.2133.0733.2515.874.73/43.79

‑

75μm占比/%98.2798.3198.2599.7899.98/99.97

[0108]

图2~4分别为实施例1~3制备粉末的粒度分析结果,表明粒度分布集中,细粉收得率高,d50约为33μm,超过98%粉末粒度小于75μm。

[0109]

图5为对比例1制备粉末的粒度分析结果,表明转速过高制备的粉末粒度分布宽,粉末粒度过小,d50约为15μm;

[0110]

图6为对比例2制备粉末的粒度分析结果,表明转速过低制备的粉末粒度过大,同时制粉效率低;

[0111]

图8为对比例4制备粉末的粒度分析结果,表明电流过小制备的粉末粒度分布不均,存在双峰。

[0112]

再制造用特种钢粉末粒度指标要求30μm≤d50≤48μm,当d50粒度小于30μm,增材制造时易团结影响流动性,造成供粉不便;当d50粒度大于48μm,粉末浸润性差容易产生裂纹影响沉积件质量;从结果可以看出,本发明制得的钢粉末d50在33.07

‑

33.25,符合再制造钢粉末粒度的指标要求,对比例制得的钢粉末不符合再制造钢粉末粒度的指标要求。

[0113]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1