双层排气管铸件的铸造方法与流程

1.本发明属于铸造技术领域,涉及一种双层排气管铸件的铸造方法。

背景技术:

2.双层排气管铸件是中高速柴油机的组成部分,材质一般为耐热铸铁,多为qtsi4mo材质。双层排气管铸件结构由内外两层管壁、端头两个法兰构成,其两层管壁中间形成一尺寸较小的空腔,用来通高温气体,起到保温作用。目前此类铸件新产品开发大多采用3d打印砂型铸造技术生产,主要流程包括:在三维软件中设计砂型模块,将设计完成的文件信息传送至3d打印机并打印成型,将打印成型的砂型模块通过清理、流涂、烘干工序后,形成完整的半成品,然后将这些砂型模块组装在一起形成铸型,最后将金属液注入铸型得到完整的铸件。采用上述铸造方法生产时,铸件时常会发生断芯、呛火等问题,造成铸件废品率较高,严重影响铸件生产周期,增加生产成本。

技术实现要素:

3.基于此,通过深入的研究及分析,造成上述技术问题的原因主要为铸造时铸件的浇注方向选择错误,导致内腔水腔砂型受到的铁水浮力较大,砂型在浇注过程中发生断裂;且若铸造工艺设计时砂型未设计排气通道或者设计的排气通道不当,导致砂型中发气无法有效排出,均可导致断芯、呛火等问题。因此有必要提供一种新型的双层排气管铸件的铸造方法,通过合理的铸造工艺的设计及结合砂型排气方案设计,以解决上述断芯、呛火等问题。

4.一种双层排气管铸件的铸造方法,包括以下步骤:

5.在铸件的排气管内腔砂型的中间位置设置排气层;

6.在铸件的铸出孔砂型设置排气通道;

7.所述排气层与所述排气通道连通,用于将浇注过程中在砂型中产生的气体,通过所述排气层流动和所述排气通道后排出。

8.为了更好的实现本发明,所述铸造方法步骤还包括核算所述排气管内腔砂型的体积和所述铸出孔砂型的截面积的比值δ,δ=排气管内腔砂型的体积/(铸出孔砂型的截面积*1mm),如果δ大于0.03,则排气管铸件结构设计合理;否则,调整排气管铸件的结构或调整排气管铸件的工艺方案。根据双层排气管铸件的结构分析,其铸造过程中在铸型中的支撑全部为形成铸件铸出孔的砂型结构,即为铸件的铸出孔砂型,而这些铸出孔的砂型的尺寸有限,其截面积的大小直接决定砂型在浇注过程中是否会发生断裂、漂芯;因此,铸出孔砂型的截面积是关键参数,通过大量计算及实验验证,排气管砂型的体积和铸出孔砂型的截面积的比值δ为常数,通过与该常数值比较可判断出双层排气管的内腔砂型设计是否合理。在实际生产中通过大量实验不断调整δ的值,最终确定出当δ≤0.03时,双层排气管的内腔砂型可承受住铁液的浮力,不会发生断裂,该工艺方案合理,可应用于实际生产;当δ>0.03时,双层排气管的内腔砂型则无法承受住铁液的浮力,会发生断裂,此时应对双层排气

管的内腔砂型的设计方案或者双层排气管铸件结构进行调整,以使δ≤0.03。

9.为了更好的实现本发明,调整排气管铸件的工艺方案包括增设工艺孔。

10.为了更好的实现本发明,所述铸造方法步骤还包括确定浇注方向,根据每单位体积的砂型的最小有效排气截面积标准值判断确定铸件的浇注方向,其中所述标准值为0.1mm2;如果选择的浇注方向通过计算满足最小有效排气截面积大于所述标准值,则浇注方向选择合理;否则,调整浇注方向。由于排气管铸件的排气管主体周围有若干铸出孔,形成铸出孔的砂型与内腔砂型相连,因此需要在此处设计排气通道,以排出砂型中浇注时产生的气体;但是设置的这些排气通道在砂型中的排气范围有限,一般作用于排气通道下方的砂型,这样可根据排气通道在砂型的位置,并计算出每单位体积的砂型的最小有效排气截面积,用以确定排气管铸件的浇注方向,以使排气通道发挥最大的作用。通过不断调整排气管铸件的铸造工艺设计方案,最终确定得出每单位体积的砂型的最小有效排气截面积标准值为0.1mm2,当计算的出的每单位体积的砂型的最小有效排气截面积大于0.1mm2时,浇注方向选择合理;否则,调整浇注方向。

11.为了更好的实现本发明,所述排气层为空腔结构。

12.为了更好的实现本发明,所述排气层内设置有若干支撑结构。这样可以保证排气管砂型的结构强度,避免砂型在使用过程中发生断裂。

13.为了更好的实现本发明,所述支撑结构的截面积大于或等于15mm2。

14.为了更好的实现本发明,所述排气层内部每100mm2的范围内至少设置一个支撑结构。

15.为了更好的实现本发明,所述排气层的厚度为包含所述排气层的砂型的厚度的三分之一。

16.为了更好的实现本发明,所述排气层的边缘距离砂型的边缘的厚度大于或等于10mm。

17.采用本发明提供的双层排气管铸件的铸造方法,通过合理的铸造工艺的设计及结合砂型排气方案设计,核算所述排气管内腔砂型的体积和所述铸出孔砂型的截面积的比值,用于判断排气管铸件设计是否合理,若该比值大于0.03,则排气管铸件结构设计合理;否则,调整排气管铸件的结构或调整排气管铸件的工艺方案;且根据每单位体积的砂型的最小有效排气截面积标准值判断确定铸件的浇注方向,其中所述标准值为0.1mm2;如果选择的浇注方向通过计算满足最小有效排气截面积大于所述标准值,则浇注方向选择合理;否则,调整浇注方向。通过上述方法步骤过程,解决了现有技术中双层排气管呛火、断芯的问题,显著降低了铸件废品率及生产成本,明显的缩短了生产周期,进一步提高双层排气管铸件的质量。

附图说明

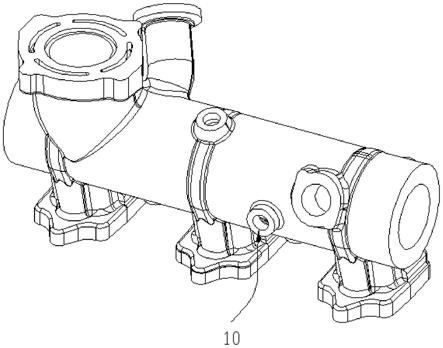

18.图1为实施例中铸件结构示意图;

19.图2为实施例中铸件任一方向剖面结构示意图;

20.图3为实施例中铸件砂型结构示意图;

21.图4为实施例中铸件浇注方向确定示意图;

22.图5为实施例中铸件砂型排气方案设计示意图;

23.图6为实施例中铸件砂型任一方向剖面结构示意图。

24.10

‑

铸出孔;20

‑

空腔;30

‑

排气管内腔砂型;40

‑

铸出孔砂型;50

‑

排气层;60

‑

排气通道;70

‑

支撑结构。

具体实施方式

25.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。内容中步骤s01或步骤s02或步骤s03等只是说明该步骤的过程名称,不表示过程顺序。

26.本实施例提供一种柴油机双层排气管铸件的铸造方法,请参见附图1至附图3所示,铸件结构包括内、外两层管壁、若干铸出孔10,其中内、外两层管壁中间包含较小尺寸的空腔20,在铸造工艺设计时铸件的排气管内腔砂型30用于形成空腔20,铸件的铸出孔砂型40用于形成铸出孔10;具体铸造方法包括以下步骤:

27.步骤s01,核算所述排气管内腔砂型30的体积和所述铸出孔砂型40的截面积的比值δ,判断确定排气管铸件结构设计是否合理;其中δ=排气管内腔砂型的体积/(铸出孔砂型的截面积*1mm),如果δ大于0.03,则排气管铸件结构设计合理;否则,调整排气管铸件的结构或调整排气管铸件的工艺方案;调整排气管铸件的工艺方案可考虑在砂型合理的增加工艺孔设计。

28.需要说明的是,根据双层排气管铸件的结构分析,其铸造过程中在铸型中的支撑全部为形成铸件铸出孔的砂型结构,即为铸件的铸出孔砂型40,而这些铸出孔砂型40的尺寸有限,其截面积的大小直接决定砂型在浇注过程中是否会发生断裂、漂芯;因此,铸出孔砂型40的截面积是关键参数,通过大量计算及实验验证,排气管砂型30的体积和铸出孔砂型的截面积的比值δ为常数,通过与该常数值比较可判断出双层排气管的内腔砂型设计是否合理。在实际生产中通过大量实验不断调整δ的值,最终确定出当δ≤0.03时,双层排气管的内腔砂型可承受住铁液的浮力,不会发生断裂,该工艺方案合理,可应用于实际生产;当δ>0.03时,双层排气管的内腔砂型则无法承受住铁液的浮力,会发生断裂,此时应对双层排气管的内腔砂型的设计方案或者双层排气管铸件结构进行调整,以使δ≤0.03。

29.步骤s02,确定浇注方向,根据每单位体积的砂型的最小有效排气截面积标准值判断确定铸件的浇注方向,其中所述标准值为0.1mm2;如果选择的浇注方向通过计算满足最小有效排气截面积大于所述标准值,则浇注方向选择合理;否则,调整浇注方向。请参见附图4所示,当浇注方向选择为双层排气管铸件的管壁竖直向上时,最顶端砂型有两处排气孔,可以为高h的砂型进行排气,经过计算其每单位体积的砂型的最小有效排气截面积为0.08mm2,小于标准值0.1mm2,因此浇注方向选择为双层排气管铸件的管壁竖直向上不合理,需要进行调整浇注方向。

30.需要说明的是,由于排气管铸件的排气管主体周围有若干铸出孔10,形成铸出孔的砂型与内腔砂型相连,因此需要在此处设计排气通道60,以排出砂型中浇注时产生的气体;但是设置的这些排气通道60在砂型中的排气范围有限,一般作用于排气通道下方的砂型,这样可根据排气通道60在砂型的位置,并计算出每单位体积的砂型的最小有效排气截

面积,用以确定排气管铸件的浇注方向,以使排气通道发挥最大的作用。通过不断调整排气管铸件的铸造工艺设计方案,最终确定得出每单位体积的砂型的最小有效排气截面积标准值为0.1mm2,当计算的出的每单位体积的砂型的最小有效排气截面积大于0.1mm2时,浇注方向选择合理;否则,调整浇注方向。

31.步骤s03,砂型排气方案设计,请参见附图5所示,在铸件的排气管内腔砂型30的中间位置设置排气层50;在铸件的铸出孔砂型40设置排气通道60;排气层50与排气通道60连通,用于将浇注过程中在砂型中产生的气体,通过排气层50流动至排气通道60后排出。

32.具体地,排气层50为空腔结构,且为了保证排气管内腔砂型30的结构强度,避免砂型在使用过程中发生断裂,需要满足以下条件:排气层50内设置有若干支撑结构70;支撑结构70的截面积大于或等于15mm2;排气层50的厚度为包含排气层50的砂型的厚度的三分之一;排气层50的边缘距离砂型的边缘的厚度b大于或等于10mm,请参见附图6所示;排气层50内部每100mm2的范围内至少设置一个支撑结构70。

33.需要说明的是,双层排气管铸件的铸造工艺方案,其内腔砂型的发气如何排出为关键设计要点,而普通的排气通道在此类产品上无法发挥有效作用,因此在铸件实际浇注过程中时常会发生呛火的现象。将排气层设计在排气管砂型的中间位置,排气通道设计在铸件的铸出孔砂型处,排气层与排气通道相连通,当砂型浇注过程中产生气体时,气体会通过排气层流动至排气通道处,最后通过排气通道排出铸型。排气层为砂型排气总通道的核心结构,其形状、尺寸需在起到最大排气效果的同时,保证砂型的结构强度,避免排气管砂型在使用过程中发生断裂,因此所述排气层的设计应遵循上述设计要求。

34.以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1