一种具备烘烤后高屈服强度铝合金带材的制备方法与流程

1.本发明涉及一种具备烘烤后高屈服强度铝合金带材的制备方法,属于金属材料及其加工技术领域。

背景技术:

2.金属广泛用于包装行业,3104合金是目前单一产量最大的用于包装的铝合金带材。3104合金主要用于易拉罐罐身和罐盖(通常采用5182、5052和3104合金),广泛用于饮料和啤酒等包装。

3.3104合金作为易拉罐罐身铝材,对材质要求很严格,材质必须具有优良的深冲性能,较高的强度以及良好的冶金质量和均匀一致的厚度。易拉罐罐身用3104铝合金带材制备技术的发展趋势是材料减薄,厚度己从早期的0.45mm减薄到目前的0.260mm左右,对于易拉罐罐身用铝合金带材供应商来说,如何持续减薄满足客户使用需求是其核心竞争力,而3104铝合金带材烘烤后屈服强度是制约材料减薄的关键性能指标,目前随着材料的不断减薄,因为材料烘烤后屈服强度偏低,造成成品罐罐身轴向承压和底部耐压偏低,是制约易拉罐罐身用3104铝合金带材减薄的一大难题。

4.作为易拉罐罐身用铝合金带材供应商来说,如何在持续减薄的情况下提高材料的烘烤后屈服强度来满足客户使用要求,是目前研发的方向。

5.公开号为cn101912877a的“一种深冲3104铝合金带材的生产方法”,以及公开号为cn108220692a的“一种高强度减薄拉深用铝合金板材的制备方法”的申请,均是以铸轧卷为坯料,采用冷轧中间退火和成品退火的工艺技术制备3104产品,其工艺技术制备的产品冶金质量、组织和性能不稳定,只能用于生产无内压要求的浅冲罐,不能用于生产高质量要求的dwi罐。

6.公开号为cn105506414a的“一种易拉2片罐罐身铝合金材料及其生产方法”,是通过主流生产工艺:熔铸、锯铣、均匀化热处理、热轧、冷轧、切边涂油出成品来制备3104罐体料,材料屈服强度270~280mpa,未表征材料烘烤后屈服强度情况,随着材料的不断减薄,尤其是减薄至0.240mm左右烘烤后屈服强度将无法满足≥260mpa的需求。

7.公开号为cn106513437a的“铝合金罐体料冷连轧生产方法”,是采用冷轧“2+2”连轧方式生产罐体料的方法,同样未表征材料持续减薄情况下如何提高材料的强度和烘烤后屈服强度。

8.综上所述,在现有的易拉罐罐身用铝合金研究中,主要集中在如何缩短工艺流程、提高生产效率,或是采用铸轧料生产地要求的浅冲罐,或是冷轧通过引入连轧设备来提高生产效率,未研究材料持续减薄情况如何提高材料的烘烤后屈服强度。如何在持续减薄的情况下提高材料的烘烤后屈服强度满足客户使用要求,是目前研发的努力方向。

技术实现要素:

9.本发明所要解决的技术问题在于提供一种具备烘烤后高屈服强度铝合金带材的

制备方法,以解决应用于易拉罐罐身用3104铝合金带材不断减薄的需求,提高材料烘烤后屈服强度,满足下游制罐厂在材料减薄的同时罐身轴向承压和底部耐压满足要求。

10.其所要解决的技术问题可以通过以下技术方案来实施。

11.一种具备烘烤后高屈服强度铝合金带材的制备方法,该制备方法是基于如何提高材料烘烤后屈服强度,包括如下的工艺步骤(路线):

12.(1)配料:采用99.70%纯度等级及以上原铝锭,合金元素质量百分含量为:si 0.150~0.300%、fe 0.350~0.500%、cu 0.170~0.250%、mn 0.850~0.950%、mg1.150~1.300%、cr≤0.020%、zn≤0.025%、ti≤0.02%,杂质元素中单个杂质≤0.03%,合计杂质≤0.12%,余量为al,其中fe/si控制在1.62~1.82。

13.(2)熔炼:熔炼温度700~760℃,熔炼过程使用精炼剂,转炉温度740~760℃。

14.(3)精炼:精炼温度720~740℃,使用ar+cl2进行精炼。

15.(4)在线晶粒细化:晶粒细化剂使用al5ti0.2b进行晶粒细化,细化剂吨铝用量1.15~1.35kg(优选1.2kg)。

16.(5)在线除气:采用snif除气装置,使用ar+cl2进行除气。

17.(6)过滤:采用cff+mcf双级过滤。

18.(7)铸造:铸造温度680~700℃。

19.(8)锯切:铸锭浇口锯切长度≥100mm,铸锭引锭头锯切长度≥300mm。

20.(9)铣面:铸锭大面铣面量≥12mm,铸锭侧面铣面量≥9mm。

21.(10)均匀化加热:铸锭温度在580~610℃保温8~15小时,铸锭温度降至480~520℃保温2~6小时。

22.(11)热轧:经可逆热粗轧和热精轧轧制成2.0~2.5mm热轧卷,热精轧最后一个机架道次压下率控制在50~60%,热轧卷终轧温度≥320℃。

23.(12)冷轧:轧制速度≥500m/min,将热轧卷由2.0~2.5mm三次轧制到成品厚度,第一道次压下率≥50%,成品道次压下率≥46%,终轧温度≥120℃。

24.(13)稳定化退火:将(12)得到的冷轧卷在箱式退火炉进行稳定化退火,升温速率30~100℃/h,温度在160~180℃保温6小时,达到保温时间后出炉空冷。

25.(14)切边涂油:将(13)得到的退火卷在切边机上进行切边,通过静电涂油机对材料上下表面进行涂油,涂油量偏差

±

30mg/m2/side。

26.(15)检验:取样进行常温力学性能、烘烤205℃/10min后力学性能检测,以及制耳率检测。

27.(16)包装:产品合格后进行包装。

28.本发明与现有技术相比较,具有如下突出特点和显著优点:

29.1)本发明具备烘烤后高屈服强度铝合金带材及制备方法,其烘烤后屈服强度较常规化学成分及后续处理工艺得到的铝合金带材有较大提高,解决了常规化学成分和后续处理工艺生产的产品烘烤后屈服强度偏低,造成制罐厂生产出的罐身轴向承压和底部耐压偏低,进而提高了易拉罐罐身用3104铝合金带材减薄的空间。

30.2)本发明具备烘烤后高屈服强度铝合金带材及制备方法,通过提高材料烘烤后屈服强度可以减薄至0.230mm,每减薄1μmm吨铝多出300罐左右,按照目前通用的0.260mm材料来计算减薄至0.230mm减薄达30μm,吨铝出杯数增加9000罐左右,大大提高了制罐厂的盈利

能力。

31.因此,本发明与现有技术相比具有更大的减薄空间和更高的经济效益,在铝合金加工技术具有广阔的应用前景。

具体实施方式

32.下面将结合具体实施例对本发明做进一步详细描述,该实施例仅用于解释本发明,并不对本发明的保护范围构成限定。

33.如实施例所示,本发明是一种具备烘烤后高屈服强度铝合金带材的制备方法,所述制备方法包括如下步骤:

34.(1)配料:采用99.70%纯度等级及以上原铝锭,合金元素质量百分含量为:si:0.150~0.300%、fe:0.350~0.500%、cu:0.170~0.250%、mn:0.850~0.950%、mg:1.150~1.300%、cr≤0.020%、zn≤0.025%、ti≤0.02%,其它微量杂质元素中单个元素的杂质≤0.03%,合计杂质≤0.12%,余量为al,其中fe/si控制在1.62~1.82。

35.实施例一:

36.其合金配比,按质量分数计如下:

37.si 0.250%、fe 0.405%、cu 0.210%、mn 0.910%、mg 1.24%、cr≤0.020%、zn≤0.025%、ti 0.015%,余量为al以及微量不可避免的杂质。

38.实施例二:

39.其合金配比,按质量分数计如下:

40.si 0.220%、fe 0.380%、cu 0.200%、mn 0.905%、mg 1.21%、cr≤0.020%、zn≤0.025%、ti 0.015%,余量为al以及微量不可避免的杂质。

41.实施例三:

42.其合金配比,按质量分数计如下:

43.si 0.200%、fe 0.364%、cu 0.215%、mn 0.905%、mg 1.23%、cr≤0.020%、zn≤0.025%、ti 0.015%,余量为al以及微量不可避免的杂质。

44.(2)熔炼:熔炼温度700~760℃,熔炼过程使用精炼剂(采用什么精炼剂及是否采用精炼剂取决于铝锭成分),转炉温度740~760℃。

45.(3)精炼:精炼温度720~740℃,使用ar+cl2进行精炼。

46.(4)在线晶粒细化:晶粒细化剂使用al5ti0.2b进行晶粒细化,细化剂吨铝用量1.15~1.35kg(优选1.2kg)。

47.(5)在线除气:采用snif除气装置,使用ar+cl2进行除气。

48.(6)过滤:采用cff+mcf双级过滤。

49.(7)铸造:铸造温度680~700℃。

50.(8)锯切:铸锭浇口锯切长度≥100mm,铸锭引锭头锯切长度≥300mm。

51.(9)铣面:铸锭大面铣面量≥12mm,铸锭侧面铣面量≥9mm。

52.(10)均匀化加热:铸锭温度在580~610℃保温8~15小时,铸锭温度降至480~520℃保温2~6小时。

53.(11)热轧:经可逆热粗轧和热精轧轧制成2.0~2.5mm热轧卷,热精轧最后一个机架道次压下率控制在50~60%,热轧卷终轧温度≥320℃。

54.(12)冷轧:轧制速度≥500m/min,将热轧卷由2.0~2.5mm三次轧制到成品厚度,第一道次压下率≥50%,成品道次压下率≥46%,终轧温度≥120℃。

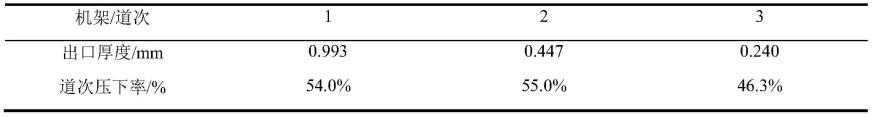

55.实施例一、冷轧3个机架/道次出口厚度及道次压下率如下表1:

[0056][0057]

实施例二、冷轧3个机架/道次出口厚度及道次压下率如下表2:

[0058][0059]

实施例三、冷轧3个机架/道次出口厚度及道次压下率如下表3:

[0060][0061]

(13)稳定化退火:将(12)得到的冷轧卷在箱式退火炉进行稳定化退火,升温速率30~100℃/h,温度在160~180℃保温6~24小时,达到保温时间后铸锭出炉空冷。

[0062]

(14)切边涂油:将(13)得到的退火卷在切边机上进行切边,通过静电涂油机对材料上下表面进行涂油,涂油量偏差

±

30mg/m2/side。

[0063]

(15)检验:取样进行常温力学性能、烘烤205℃/10min后力学性能检测,以及制耳率检测。

[0064]

(16)包装:产品合格后进行包装。

[0065]

实施例一、二、三,产品常温力学性能、烘烤205℃/10min后力学性能检测,以及制耳率检测结果如下表4:

[0066][0067]

对比结果可见,通过本发明的具备烘烤后高屈服强度铝合金带材及制备方法生产出的3104铝合金带材,烘烤后屈服强度较常规工艺产品提高15mpa左右,常规拉伸性能(抗拉强度rm、屈服强度rp0.2、延伸率a50)均有一定的提高,同时制耳率更好,解决了制罐过程

中材料减薄造成的罐身轴向承压和底部耐压偏低的难题,同时仍有不断减薄的空间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1