基于浆料直写可调节降解速率的多孔人工骨的制备方法

1.本发明属于增材制造领域,尤其是基于浆料直写制备金属人工骨的3d打印,能够加工出定制化的、几何形状复杂的、可同步调节结构孔隙率与降解速率的金属人工骨的制备方法。

背景技术:

2.浆料直写(directinkwriting,diw)采用的是将挤出的浆料沉积成型的技术,该技术是将聚合物溶剂或颗粒混合,形成均匀性质的可流动的浆料,其粘度可保证在一定内径的喷头内挤出线条,又会在挤出后保持一定的形状,可以保证其成型能力。被挤出的线条按照切片软件设计好的路径进行移动在基板水平面内形成一定形状,随后基板下沉一层,进行第二层的打印,随后该过程不断重复,直至整个三维结构件被加工成型。现在该技术已经用于加工金属零件,在配置浆料时,将粘稠状的粘结剂与金属颗粒进行均匀混合,保证浆料的流动性和可挤出性,随后堆积成形。但该成型件为聚合物粘接起来的金属粉末,并不具备金属的强度,不属于真正的金属件。在随后的烧结过程中,聚合物粘结剂被烧结去除,金属粉末颗粒在高温下逐步熔合,形成具有金属强度的结构件。该技术可进行微小结构孔隙人工骨加工,且成本低廉,成型样件不存在内应力。

3.浆料直写技术相比于现在主流的金属增材制造技术的优点在于加工成本较低;加工过程安全;整体性能有所保证等。

4.此外对于目前增材制造方式制造金属人工骨来说,主要要注意如下三个方面:

5.1)具有较好的生物相容性,当金属人工骨植入体内后,不出现全身或局部毒性反应、不出现凝血、刺激等不良反应,同时又需要具有骨诱导性,使得新生骨能在生物分子信号的诱导下形成。

6.2)具有一定的生物体内降解能力,当金属人工骨植入体内后,随着骨组织的再生与重建,金属人工骨逐渐降解并被新生骨代替,最终实现骨缺损的修复。因此,要求人工骨的降解速率与骨组织的再生与重建速率相匹配。同时,人工骨的降解产物不得有毒性。

7.3)具有合适的孔径(100—500μm)和高孔隙率(>40%~60%),且内部有三维贯通的孔道结构,使得营养物能正常输送,代谢产物可正常排放,也便于新生骨的长入。

8.目前的增材制造技术制备的人工骨存在的问题:

9.1)打印出合适孔径和孔隙率的金属人工骨,但只能通过孔隙率的调整来控制金属人工骨的降解速度来匹配人体骨组织的再生与重建速度(孔隙率越大,降解速率越快)。

10.2)通过变更材料打印出能匹配人体骨组织再生与重建速度的金属人工骨,但该类人工骨不满足合适的孔径及孔隙率要求。

11.二者的问题在于满足需求精度的孔径及孔隙率的情况下不能满足需求降解速度,反之亦然。

技术实现要素:

12.本发明提供一种基于浆料直写可调节降解速率的多孔人工骨的制备方法,以解决现有金属3d打印方法加工金属人工骨支架无法同时调节结构孔隙率与降解速率同人体原有骨骼匹配的问题。

13.本发明采取的技术方案是,包括下列步骤:

14.(1)、混合混合浆料前,称量溶剂与聚合物的质量比为3~5:1,将聚合物和溶剂在具有防腐蚀功能的密封容器内常温溶解24

‑

36h,或37℃恒温溶解12h,制备成均匀性质的、可流动的、具有一定粘度的浆料粘结剂;

15.(2)、将铁粉d

90

=43.4μm与羟基磷灰石粉d

90

=9.72μm分别放入干燥箱,在50

‑

80℃间恒温烘干6

‑

12h,之后分别放入球磨机中以300

‑

400r/min的转速下球磨40

‑

60分钟,得到干燥且无明显团聚粉末;

16.(3)、将铁粉末与羟基磷灰石粉末按照质量比12

‑

39:1称量好,并且按照浆料粘结剂与混合粉末质量比1:3~4放入球磨机中,在密封条件下以500

‑

600r/min的转速下球磨混合60~100分钟,得到混合均匀的混合浆料;均匀混合浆料成粘稠状,其中无片状晶体与颗粒;

17.(4)、将混合浆料放入打印头的料筒中,夹具夹持后,通入0.2

‑

0.4mpa稳定气压,气压推动推杆前进而推动料筒内部堵头,从而对混合浆料形成压力,使其通过料筒下方喷头匀速挤出,被挤出的混合浆料呈丝状,并且在挤出后由于浆料中粘结剂溶剂蒸发,使得聚合物包裹着金属粉末定型,在由切片软件程序控制的三维运动平台的带动下,混打印出的合浆料丝以8

‑

15mm/s的速度堆叠形成三维结构,得到金属支架;

18.(5)、对金属支架进行热处理,包括:

19.1)、洗净空气并抽真空:将待烧结的金属支架放入真空烧结炉中,进行抽真空,达到3pa以下的气压环境,并充入惰性气体(选用氩气)至室压状态再进行抽真空;重复3次,以更有效的洗净炉内原有空气同时减少高温下氧气对金属支架的影响;

20.2)、粘结剂热解:将真空烧结炉以5~10℃/min的升温速率升温到300℃,并且在该温度下保持0.5~1h,实现粘结剂完全热解;

21.3)、铁粉融合:将真空烧结炉以5~10℃/min的升温速率升温到1120℃温度,并且在该温度下保持2~4h,在保证羟基磷灰石不发生相变的情况下,使得支架内金属粉末颗粒之间的烧结融合;

22.4)、冷却:待金属支架充分烧结完毕后,通入惰性气体(氩气)使烧结炉内脱离真空状态,以加强对流换热与热传导,加速金属支架冷却,通入氩气冷却1小时后取出样品。

23.本发明所述步骤(1)中称量溶剂与聚合物的质量比为4:1。

24.本发明所述步骤(1)中聚合物采用聚乳酸pla。

25.本发明所述步骤(1)中溶剂采用二氯甲烷dcm。

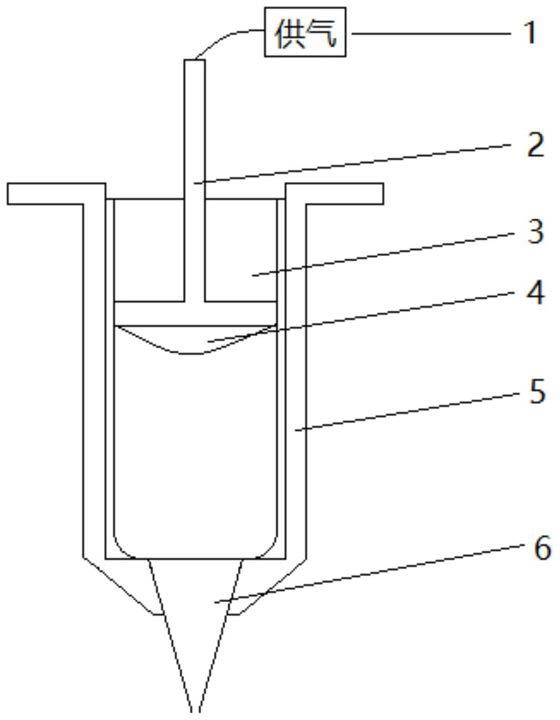

26.本发明所述步骤(4)中打印头为气动挤出式打印头,包括:供气装置、推杆、夹具、料筒、堵头、喷头,其中堵头放入料筒内部,料筒放入夹具内部,下方连接喷头,供气装置连接推杆,经由推杆推动料筒内部的堵头对混合浆料进行挤压。

27.本发明所述步骤(4)中喷头的内径是0.2~0.3mm。

28.本发明所述步骤(5)中惰性气体选用氩气。

29.本发明的优点是:混合粉末在金属支架中体积比可达80%,可充分降低在烧结后的收缩程度,使得到的与所设计的尺寸偏差降低到最小;无需使用激光、电子束等方法进行修补,降低了设备及加工成本,更加安全可靠,被加工零件整体同时被烧结成型,不存在局部残余应力;

30.羟基磷灰石分子式为ca

10

(po4)6(oh)2,其钙磷原子摩尔质量比为与人骨相同的1.667,是人骨中的重要组成成分,与人体硬组织、骨组织、肌肉组织等具有较好生物相容性,植入体内后能与骨组织形成良好的骨键合,目前已在临床骨缺损上得到应用。在羟基磷灰石与铁的混合金属支架的模拟实验与活体实验下,金属支架具备更好的生物活性,其主要体现包括更轻微的炎症效应,更多巨噬细胞的生成等同时使得金属支架的压缩强度更加靠近人骨的压缩强度。

附图说明

31.图1是本发明所采用的的气动挤出式打印头的原理图;

32.图2是打印金属铁粉与羟基磷灰石粉末(羟基磷灰石质量比从左到右依次为0%、2.5%、5%、7.5%)混合打印烧结后的不同倍率下的金属三维结构扫描电子显微镜照片,第一行:75倍倍率,第二行:300倍倍率;第三行:2000倍倍率;

33.图3是打印金属铁粉与羟基磷灰石粉末(羟基磷灰石质量比从左到右依次为0%、2.5%、5%、7.5%)混合打印烧结并进行7天浸泡实验后的不同倍率下的电子显微镜照片,第一行:75倍倍率,第二行:300倍倍率;第三行:2000倍倍率;

34.图4是打印支架经过符合astm g31标准下的7天浸泡实验的失重率情况图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅为发明的一部分实施例,而并非全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.以下实施例中,打印金属粉末采用铁粉,粘结剂溶剂采用二氯甲烷dcm,聚合物采用聚乳酸pla;

37.实施例1

38.包括下列步骤:

39.(1)、混合混合浆料前,称量溶剂与聚合物的质量比为3:1,将聚合物和溶剂在具有防腐蚀功能的密封容器内常温溶解24h,制备成均匀性质的、可流动的、具有一定粘度的浆料粘结剂;

40.(2)、将铁粉d

90

=43.4μm与羟基磷灰石粉d

90

=9.72μm分别放入干燥箱,在50℃间恒温烘干12h,之后分别放入球磨机中以300r/min的转速下球磨40分钟,得到干燥且无明显团聚粉末;

41.(3)、将铁粉末与羟基磷灰石粉末按照质量比12:1称量好,并且按照浆料粘结剂与混合粉末质量比1:3放入球磨机中在良好密封条件下以500r/min的转速下球磨混合60分钟,得到混合均匀的混合浆料,均匀混合浆料成粘稠状,其中无片状晶体与明显颗粒;

42.(4)、将混合浆料放入料筒3,再通过夹具5夹持后,通入0.2mpa稳定气压,气压推动推杆2前进而推动料筒3内部堵头4,对金属浆料形成压力,使其通过料筒下方喷头6挤出,被挤出的混合浆料呈丝状,并且在挤出后由于浆料中粘结剂溶剂蒸发,使得聚合物包裹着金属粉末定型,在由切片软件程序控制的三维运动平台的带动下,混打印出的合浆料丝以8

‑

15mm/s的速度堆叠形成三维结构,得到金属支架;

43.(5)、对金属支架进行热处理,包括:

44.1)、洗净空气并抽真空:将待烧结的金属支架放入真空烧结炉中,进行抽真空,达到3pa以下的气压环境,并充入惰性气体氩气至室压状态再进行抽真空,以上步骤重复3次,以更有效的洗净炉内原有空气同时减少高温下氧气对金属支架的影响;

45.2)、粘结剂热解:将真空烧结炉以5℃/min的升温速率升温到300℃,并且在该温度下保持0.5h,实现粘结剂完全热解;

46.3)、铁粉融合:将真空烧结炉以5℃/min的升温速率升温到1120℃温度,并且在该温度下保持2h,在保证羟基磷灰石不发生相变的情况下,使得支架内金属粉末颗粒之间的烧结融合;

47.4)、冷却:待金属支架充分烧结完毕后,通入惰性气体氩气使烧结炉内脱离真空状态,以加强对流换热与热传导,加速金属支架冷却,通入氩气冷却1小时后取出样品。

48.实施例2

49.包括下列步骤:

50.(1)、混合混合浆料前,称量溶剂与聚合物的质量比为4:1,将聚合物和溶剂在具有防腐蚀功能的密封容器内常温溶解30h,制备成均匀性质的、可流动的、具有一定粘度的浆料粘结剂;

51.(2)、将铁粉d

90

=43.4μm与羟基磷灰石粉d

90

=9.72μm分别放入干燥箱,在65℃间恒温烘干9h,之后分别放入球磨机中以350r/min的转速下球磨50分钟,得到干燥且无明显团聚粉末;

52.(3)、将铁粉末与羟基磷灰石粉末按照质量比25:1称量好,并且按照浆料粘结剂与混合粉末质量比1:3.5放入球磨机中,在密封条件下以550r/min的转速下球磨混合80分钟,得到混合均匀的混合浆料;均匀混合浆料成粘稠状,其中无片状晶体与颗粒;

53.(4)、将混合浆料放入打印头的料筒中,夹具夹持后,通入0.3mpa稳定气压,气压推动推杆前进而推动料筒内部堵头,从而对混合浆料形成压力,使其通过料筒下方喷头匀速挤出,被挤出的混合浆料呈丝状,并且在挤出后由于浆料中粘结剂溶剂蒸发,使得聚合物包裹着金属粉末定型,在由切片软件程序控制的三维运动平台的带动下,混打印出的合浆料丝以12mm/s的速度堆叠形成三维结构,得到金属支架;

54.(5)、对金属支架进行热处理,包括:

55.1)、洗净空气并抽真空:将待烧结的金属支架放入真空烧结炉中,进行抽真空,达到3pa以下的气压环境,并充入惰性气体氩气至室压状态再进行抽真空;重复3次,以更有效的洗净炉内原有空气同时减少高温下氧气对金属支架的影响;

56.2)、粘结剂热解:将真空烧结炉以8℃/min的升温速率升温到300℃,并且在该温度下保持0.8h,实现粘结剂完全热解;

57.3)、铁粉融合:将真空烧结炉以8℃/min的升温速率升温到1120℃温度,并且在该

温度下保持3h,在保证羟基磷灰石不发生相变的情况下,使得支架内金属粉末颗粒之间的烧结融合;

58.4)、冷却:待金属支架充分烧结完毕后,通入惰性气体氩气使烧结炉内脱离真空状态,以加强对流换热与热传导,加速金属支架冷却,通入氩气冷却1小时后取出样品。

59.实施例3

60.包括下列步骤:

61.(1)、混合混合浆料前,称量溶剂与聚合物的质量比为5:1,将聚合物和溶剂在具有防腐蚀功能的密封容器内常温溶解36h,或37℃恒温溶解12h,制备成均匀性质的、可流动的、具有一定粘度的浆料粘结剂;

62.(2)、将铁粉d

90

=43.4μm与羟基磷灰石粉d

90

=9.72μm分别放入干燥箱,在80℃间恒温烘干6h,之后分别放入球磨机中以400r/min的转速下球磨60分钟,得到干燥且无明显团聚粉末;

63.(3)、将铁粉末与羟基磷灰石粉末按照质量比39:1称量好,并且按照浆料粘结剂与混合粉末质量比1:4放入球磨机中,在密封条件下以600r/min的转速下球磨混合100分钟,得到混合均匀的混合浆料;均匀混合浆料成粘稠状,其中无片状晶体与颗粒;

64.(4)、将混合浆料放入打印头的料筒中,夹具夹持后,通入0.4mpa稳定气压,气压推动推杆前进而推动料筒内部堵头,从而对混合浆料形成压力,使其通过料筒下方喷头匀速挤出,被挤出的混合浆料呈丝状,并且在挤出后由于浆料中粘结剂溶剂蒸发,使得聚合物包裹着金属粉末定型,在由切片软件程序控制的三维运动平台的带动下,混打印出的合浆料丝以15mm/s的速度堆叠形成三维结构,得到金属支架;

65.(5)、对金属支架进行热处理,包括:

66.1)、洗净空气并抽真空:将待烧结的金属支架放入真空烧结炉中,进行抽真空,达到3pa以下的气压环境,并充入惰性气体氩气至室压状态再进行抽真空;重复3次,以更有效的洗净炉内原有空气同时减少高温下氧气对金属支架的影响;

67.2)、粘结剂热解:将真空烧结炉以10℃/min的升温速率升温到300℃,并且在该温度下保持1h,实现粘结剂完全热解;

68.3)、铁粉融合:将真空烧结炉以10℃/min的升温速率升温到1120℃温度,并且在该温度下保持4h,在保证羟基磷灰石不发生相变的情况下,使得支架内金属粉末颗粒之间的烧结融合;

69.4)、冷却:待金属支架充分烧结完毕后,通入惰性气体氩气使烧结炉内脱离真空状态,以加强对流换热与热传导,加速金属支架冷却,通入氩气冷却1小时后取出样品。

70.本发明所述的打印头为气动挤出式打印头,包括:供气装置1、推杆2、料筒3、堵头4、夹具5、喷头6,其中堵头4放入料筒3内部,料筒3放入夹具5内部,下方连接喷头6,供气装置1连接推杆2,经由推杆2推动料筒3内部的堵头4对金属浆料进行挤压,其原理如图1所示。

71.本发明所述喷头的内径是0.28mm。

72.下边通过浸泡实验来进一步说明本发明的效果。

73.实验目的:通过将打印出的金属支架浸泡在模拟体液的环境中来模拟金属支架被植入人体后在人体内环境的降解情况,最后通过测得失重率来间接体现降解速率的快慢情况。

74.实验内容:

75.1)、将实验分为降解1天、降解3天和降解7天三组;

76.2)、在金属支架制造完成后,将三组金属支架悬置于相应烧杯中;

77.3)、选用hanks平衡盐溶液作为模拟体液,将模拟体液倒入烧杯中至符合astm g31标准要求;

78.4)、使用恒温箱制造出37摄氏度、98%湿度的模拟体内环境;

79.5)、将烧杯置入恒温箱中,并按照astm g31标准每天更换模拟体液;

80.6)、在降解1天后取出降解1天实验组,并进行清洗与计算过程(过程见7)—12));

81.7)、混合3.5g六亚甲基四胺与500ml比重为1.19的盐酸并加去离子水至1000ml以配出1l清洗液;

82.8)、将降解1天实验组置入降解液中并超声清洗十分钟;

83.9)、从降解液中取出降解一天实验组并放入蒸馏水中超声清洗十五分钟;

84.10)、从蒸馏水中取出并置入于80

‑

102摄氏度的干燥箱中干燥60

‑

80分钟;

85.11)、对清洗完的样件进行称重,计算出失去重量与未经处理的失重率;

86.12)、依照astm g31标准排除清洗误差影响,计算出失重率(见图4);

87.13)、在降解3天后取出降解3天实验组,并进行清洗与计算过程(过程仿照7)—12));

88.14)、在降解7天后取出降解7天实验组,并进行清洗与计算过程(过程仿照7)—12))。

89.实验结论:

90.1)、降解时间较短时,降解情况不稳定,受环境干扰因素与实验操作影响因素大,并且由于降解速率本身较慢而容易产生误差,但随着降解时间增加,降解情况趋于稳定且环境干扰因素与实验操作影响因素影响较小,而能体现出降解规律;

91.2)、对于相同内部结构(孔隙率、孔径大小等相同)的金属支架,随着羟基磷灰石粉末占比的增加,失重率增加,即降解速率增加;

92.3)、可通过提高羟基磷灰石粉末的占比来提高降解速率,从而实现在满足孔隙率与孔径大小要求的前提下,打印出速度可调的多孔人工骨。

93.本实验所用金属支架尺寸为边长6mm的立方体,且孔隙率为50%线条大小为0.28mm,其降解前后三维结构扫描电子显微镜照片见图2与图3。从图2与图3中可看出金属样件烧结后铁粉(图中灰黑色颗粒)与羟基磷灰石粉末(图中白色颗粒及白色团聚物)的分布情况。随着羟基磷灰石粉末占比增加,在图3中金属支架的表面降解产物堆积愈加明显,即发生更加剧烈的降解过程,降解速率越快。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1