一种轧钢加热炉加热段垫块材料的生产工艺的制作方法

一种轧钢加热炉加热段垫块材料的生产工艺

【技术领域】

1.本发明涉及钢铁生产技术领域,是一种垫块材料的生产工艺。

背景技术:

2.目前,推钢式加热炉和步进式加热炉高温加热段垫块材材料主要为co50,其熔点为1380℃

‑

1420℃,1200℃最大使用强度为0.1kg/mm2,加热炉垫块的损坯主要原因不是磨损、烧蚀氧化而造成的,垫块损坏主要原因是被钢坯压坏的,加热炉内不是所有的垫块都承受压力,设计时考虑的是全部垫块都承压,由于垫块承压超过了它的最大使用强度,垫块表面产生塑性变形出现凹坑,钢坯脱落的氧化皮在凹坑聚集并迅速长大,这些凸出的氧化皮会在钢坯下表面顶出凹坑,钢坯进入轧钢工序高压水很难清除凹坑内的氧化皮,会导致热轧材出现质量问题,而且会影响后期冷轧材的质量。

3.为解决这一问题通过在钴合金中加入大量w(≥10%wt),提高合金熔点约40

‑

50℃,性能得到了较大提高,使用效果良好,但由于机体还是奥氏体,高温下还是会出现塑性变形,迫切需要出现一种新的材料,使得在高温下具有高的硬度、强度、及耐磨性。

技术实现要素:

4.本发明的目的是要提供一种具有高硬度、耐磨性强的轧钢加热炉加热段垫块材料的生产工艺。

5.本发明解决技术问题的方案是采用硅、锰、钼、钨、铁和铬做为原材料,通过以下步骤完成操作:

6.1、在中频感应电炉

7.中(带氩气保护)顺序加入纯铁、钨、钼、总重25

‑

35﹪的金属铬,待材料开始熔化后陆续加入剩余金属铬,升温到1800℃加入锰铁、硅铁,熔化;

8.2、出钢前,进行炉前取样检测化学成分,根据检测结果进行微调至成分合格;

9.3、浇包温度烘烤到600℃至630℃;

10.4、加入总重量2﹪硅

‑

钙合金脱氧剂进行炉内脱氧,升温到1900℃出钢,浇注前静置钢水,液面除渣,在浇包底部加入总重量1

‑2‰

的块状(粒度6

‑

10mm)重钇(y)变质剂,采用包内变质处理,同时把精密铸造模壳放到高频振动平台上,振动浇注,振动频率f≥20khf;浇注温度1780

‑

1800℃;其中步骤2中碳c≤0.08、磷p≤0.020、硫s≤0.020,硅si 0.6/1.00,锰mn 0.4/0.50,钼mo 2.5/4.5,钨w 5.0/7.0,铁fe7.0/11.0,其余为铬cr,作为基体,上述的份数是重量份数,按总份数100份计算,原材料中,锰和硅是以锰铁和硅铁状态存在的。

11.所述的硅

‑

钙合金脱氧剂进行炉内脱氧,采用钟罩法将硅

‑

钙合金脱氧剂压入熔炼炉的底部,使炉内合金进行充分脱氧。

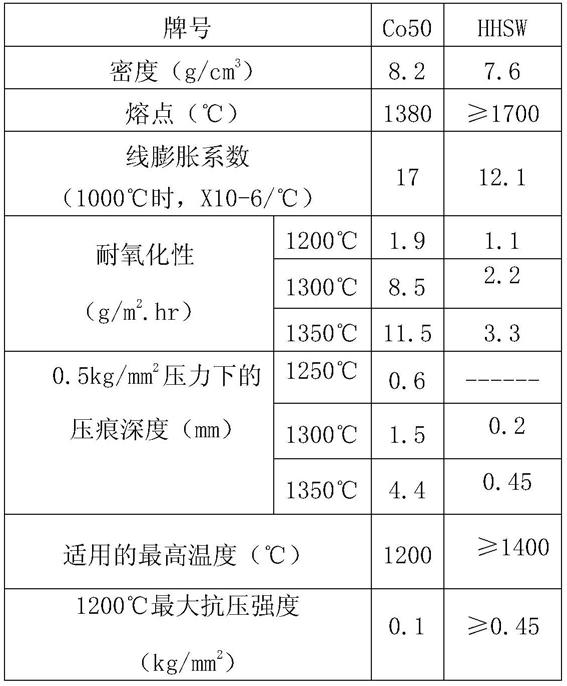

12.具体物理性能参数如下。

[0013][0014]

本发明材料高温新材料垫块材质hhsw,熔点达1650℃,该材料在熔点前基本没有塑性变形,抗氧化性能提高,极限使用温度可达1500℃,最大承压能力是传统钴合金的4.5倍。

【具体实施方式】

[0015]

例1、本发明采用硅、锰、钼、钨、铁和铬做为原材料,通过以下步骤完成操作:

[0016]

1、在中频感应电炉中(带氩气保护)顺序加入纯铁、钨、钼、总重30﹪的金属铬,待材料开始熔化后陆续加入剩余金属铬,升温到1800℃加入锰铁、硅铁,熔化;

[0017]

2、出钢前,进行炉前取样检测化学成分,根据检测结果进行微调至成分合格;

[0018]

3、浇包温度烘烤到610℃;

[0019]

4、加入总重量2﹪硅

‑

钙合金脱氧剂进行炉内脱氧,升温到1900℃出钢,浇注前静置钢水,液面除渣,在浇包底部加入2

‰

的块状(粒度6

‑

10mm)重钇(y)变质剂,采用包内变质处理,同时把精密铸造模壳放到高频振动平台上,振动浇注(振动频率);浇注温度1780

‑

1800℃;其中步骤2中碳c≤0.08、磷p≤0.020、硫s≤0.020,硅si0.8,锰mn0.4,钼mo3.5,钨w6,铁fe9.0,其余为铬cr,原材料中,锰和硅是以锰铁和硅铁状态存在的。

[0020]

例2、本发明采用硅、锰、钼、钨、铁和铬做为原材料,通过以下步骤完成操作:

[0021]

1、在中频感应电炉中(带氩气保护)顺序加入纯铁、钨、钼、总重25﹪的金属铬,待材料开始熔化后陆续加入剩余金属铬,升温到1800℃加入锰铁、硅铁,熔化;

[0022]

2、出钢前,进行炉前取样检测化学成分,根据检测结果进行微调至成分合格;

[0023]

3、浇包温度烘烤到630℃;

[0024]

4、加入总重量2﹪硅

‑

钙合金脱氧剂进行炉内脱氧,升温到1900℃出钢,浇注前静置钢水,液面除渣,在浇包底部加入1

‰

的块状(粒度6

‑

10mm)重钇(y)变质剂,采用包内变质处理,同时把精密铸造模壳放到高频振动平台上,振动浇注(振动频率);浇注温度1780℃;其中步骤2中碳c≤0.08、磷p≤0.020、硫s≤0.020,硅si1.00,锰mn0.4,钼mo4.5,钨w5.0,铁fe11.0,其余为铬cr,原材料中,锰和硅是以锰铁和硅铁状态存在的。

[0025]

例3、本发明采用硅、锰、钼、钨、铁和铬做为原材料,通过以下步骤完成操作:

[0026]

1、在中频感应电炉中(带氩气保护)顺序加入纯铁、钨、钼、总重35﹪的金属铬,待材料开始熔化后陆续加入剩余金属铬,升温到1800℃加入锰铁、硅铁,熔化;

[0027]

2、出钢前,进行炉前取样检测化学成分,根据检测结果进行微调至成分合格;

[0028]

3、浇包温度烘烤到600℃;

[0029]

4、加入总重量2﹪硅

‑

钙合金脱氧剂进行炉内脱氧,升温到1900℃出钢,浇注前静置钢水,液面除渣,在浇包底部加入2

‰

的块状(粒度6

‑

10mm)重钇(y)变质剂,采用包内变质处理,同时把精密铸造模壳放到高频振动平台上,振动浇注(振动频率);

[0030]

浇注温度1780

‑

1800℃;其中步骤2中碳c≤0.08、磷p≤0.020、硫s≤0.020,硅si0.6,锰mn0.50,钼mo2.5,钨w7.0,铁fe7.0,其余为铬cr,原材料中,锰和硅是以锰铁和硅铁状态存在的。

技术特征:

1.一种轧钢加热炉加热段垫块材料的生产工艺,其特征在于:采用硅、锰、钼、钨、铁和铬做为原材料,通过以下步骤完成操作:(1)在带氩气保护的中频感应电炉中顺序加入纯铁、钨、钼、总重25

‑

35﹪的金属铬,待材料开始熔化后陆续加入剩余金属铬,升温到1800℃加入锰铁、硅铁,熔化;(2)出钢前,进行炉前取样检测化学成分,根据检测结果进行微调至成分合格;(3)浇包温度烘烤到600℃至630℃;(4)加入总重量2﹪硅

‑

钙合金脱氧剂进行炉内脱氧,升温到1900℃出钢,浇注前静置钢水,液面除渣,在浇包底部加入总重量1

‑2‰

的块状重钇变质剂,其粒度为6

‑

10mm,采用包内变质处理,同时把精密铸造模壳放到高频振动平台上,振动浇注,振动频率f≥20khf;浇注温度1780

‑

1800℃;其中步骤(2)中碳c≤0.08、磷p≤0.020、硫s≤0.020,硅si 0.6/1.00,锰mn 0.4/0.50,钼mo 2.5/4.5,钨w 5.0/7.0,铁fe7.0/11.0,其余为铬cr,作为基体,上述的份数是重量份数,按总份数100份计算,原材料中,锰和硅是以锰铁和硅铁状态存在的。2.根据权利要求1所述的垫块材料的生产工艺,其特征在于:硅

‑

钙合金脱氧剂进行炉内脱氧,是采用钟罩法将硅

‑

钙合金脱氧剂压入熔炼炉的底部。3.根据权利要求1所述的垫块材料的生产工艺,其特征在于:采用硅、锰、钼、钨、铁和铬做为原材料,通过以下步骤完成操作:(1)在带氩气保护中频感应电炉中顺序加入纯铁、钨、钼、总重30﹪的金属铬,待材料开始熔化后陆续加入剩余金属铬,升温到1800℃加入锰铁、硅铁,熔化;(2)出钢前,进行炉前取样检测化学成分,根据检测结果进行微调至成分合格;(3)浇包温度烘烤到610℃;(4)加入总重量2﹪硅

‑

钙合金脱氧剂进行炉内脱氧,升温到1900℃出钢,浇注前静置钢水,液面除渣,在浇包底部加入2

‰

的块状重钇变质剂,其粒度为6

‑

10mm,采用包内变质处理,同时把精密铸造模壳放到高频振动平台上,振动浇注(振动频率);浇注温度1780

‑

1800℃;其中步骤2中碳c≤0.08、磷p≤0.020、硫s≤0.020,硅si0.8,锰mn0.4,钼mo3.5,钨w6,铁fe9.0,其余为铬cr,原材料中,锰和硅是以锰铁和硅铁状态存在的。

技术总结

一种轧钢加热炉加热段垫块材料的生产工艺,涉及钢铁生产技术领域,是将硅、锰、钼、钨、铁和铬做为原材料,顺序加入中频感应电炉中,高温溶化,进行浇注,其中硅Si 0.6/1.00,锰Mn 0.4/0.50,钼Mo 2.5/4.5,钨W 5.0/7.0,铁Fe7.0/11.0,其余为铬Cr,作为基体。本发明材料高温新材料垫块材质HHSW,熔点达1650℃,该材料在熔点前基本没有塑性变形,抗氧化性能提高,极限使用温度可达1500℃,最大承压能力是传统钴合金的4.5倍。传统钴合金的4.5倍。

技术研发人员:韦先平 王孟先 徐永晓 范伟光

受保护的技术使用者:烟台百思特炉管厂

技术研发日:2021.08.05

技术公布日:2021/11/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1