一种高导电率软铝单丝及其制备方法与流程

1.本发明涉及架空导线技术领域,具体而言,涉及一种导电率≥64%iacs的高导电率软铝单丝及其制备方法。

背景技术:

2.架空导线输电线路是国民经济和社会发展的能源主动脉,随着用电需求的持续增长,现有输电线路的负载压力日益突出。由于土地资源越来越紧张,新建输电走廊受到很大制约,对现有输电线路进行增容改造,提高导线连续运行温度,大幅提高导线载流量是一种行之有效的方法。耐热铝合金可以有效提高导线运行温度,但是耐热铝合金导线电阻率较高,线路损耗较大,导线制备工艺复杂,成本高。采用软铝导线相比耐热铝合金具有更高的导电率,导线的制备工艺也比较简单。

3.我国标准(gb/t 29325

‑

2012)要求软铝线导电率≥63.0%iacs。对于软铝线为61%iacs导电率的普通钢芯铝绞线而言,导电率每提升1%iacs,可有效降低输电线损1.5%以上。因此提升输电导线的导电率,对于提高架空输电线路的电能输送效率、实现电网的节能减排具有重要意义。

4.目前国内生产的软铝单丝均为退火态1350合金,合金单线导电率一般处于63%iacs左右,中国专利cn110819852a和cn104975246a均提出了导电率为63.5%iacs的软铝单丝制备工艺,电阻损耗仍然较大,需在保证强度基础上对导电率进一步提升。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种高导电率软铝单丝及其制备方法,以提高软铝单丝的导电率和强度,软铝单丝的导电率达到64%iacs水平,同时强度满足使用要求。

7.本发明是这样实现的:

8.本发明首先提供一种高导电率软铝单丝的制备方法,包括如下步骤:

9.(1)铝液熔炼:向熔炼炉中加入纯度>99.93%铝锭、铝铁合金,熔炼为铝液;

10.(2)炉内精炼:将铝液转注至保温炉,向铝液中加入铝硼中间合金、铝稀土中间合金,以高纯氮气为除气介质对炉内铝液进行除气处理,控制铝液中氢含量<0.3ml/100g;

11.(3)在线精炼:通过流槽从保温炉对铝液进行放流,对流槽内的铝液进行在线精炼,在线精炼包括在线除气和在线过滤,另外,在对铝液进行在线除气之前,在除气箱前的流槽中在线添加细化剂对铝液进行晶粒细化;

12.(4)超声波处理:在线精炼后的铝液通过流槽流入浇包,采用超声波处理装置对浇包中的铝液进行超声波处理;

13.(5)连续铸造:经超声波处理后的铝液浇入轮式结晶器内进行连续铸造,形成铸坯;

14.(6)连续轧制:铸坯进入连轧机组中进行连续轧制,得到铝杆材,采用全自动收线

装置进行收卷;

15.(7)拉拔:对铝杆材进行拉拔,得到直径为1.5~5.0mm的铝单丝;

16.(8)退火:将铝单丝进行退火处理,得到强度60~90mpa、导电率≥64%iacs的软铝单丝。

17.进一步地,所述高导电率软铝单丝包括按质量百分比计的下述组分:si≤0.03wt%,fe≤0.05wt%,cu≤0.01wt%,re:0.01~0.02wt%,b:0.001~0.005wt%,cr+mn+v+ti≤0.01wt%,其余为al和不可避免的其它杂质元素,其中al≥99.9wt%,不可避免的杂质元素中每种元素的含量均≤0.005wt%,不可避免的其它杂质元素的总量≤0.01wt%;

18.所述re为镧铈混合稀土元素,以al

‑

re中间合金的形式加入。

19.进一步地,所述步骤(2)中,所述保温炉为倾动式保温炉,在加入铝硼中间合金、铝稀土中间合金后,开启炉底电磁搅拌装置对铝液进行充分搅拌,控制铝液温度在740~750℃,利用伸缩式旋转喷吹装置向炉内喷入高纯氮气对铝液进行精炼处理,时间为时间为10~15分钟,随后将表面浮渣彻底扒净,调整铝液温度至720~740℃,静置处理30~60分钟。

20.进一步地,所述步骤(3)中,采用双室双转子旋转喷吹式除气箱对铝液进行在线除气,以高纯氮气为除气介质,转子转速为400~500r/min,经过在线除气处理后铝液中氢含量≤0.1ml/100g;采用双级泡沫陶瓷过滤板对铝液进行在线过滤,所述双级泡沫陶瓷过滤板的孔隙率为30/50ppi。

21.进一步地,所述步骤(4)中,所述超声波处理装置包括依次连接的超声波发生器、升降机构、超声波换能器、变幅杆及超声波探头,超声波探头插入铝液中进行超声处理,调整超声波发生器的频率为19~22khz,功率为1~4kw;在一优选方案中,超声波发生器的频率为20khz,功率为3kw。

22.进一步地,所述步骤(5)中,铸坯截面积为2400mm2,铸造温度705~715℃、铸造速度8~12m/min、冷却水温度15~40℃、冷却水压0.35~0.5mpa。

23.进一步地,所述步骤(6)中,控制入轧温度在500~520℃,所述连轧机组采用三辊轧机或二辊轧机,轧制后得到直径为9~12mm的铝杆材;通过在线冷却水对铝杆材进行冷却,采用自动收线装置进行收卷。

24.进一步地,所述步骤(7)中,在滑动式拉丝机上对铝杆材进行拉拔,拉拔后软铝单丝直径控制范围为1.5~5.0mm,拉拔模具采用钨钢模,拉拔速度为8~12m/s,最后道次拉拔尺寸精度控制在<

±

0.03mm。

25.进一步地,所述步骤(8)中,退火温度为345~355℃,到温后保温5小时,退火结束后,随炉冷却至200℃再出炉空冷。

26.本发明还提供一种高导电率软铝单丝,按照以上所述的高导电率软铝单丝的制备方法制备得到。

27.本发明具有以下有益效果:

28.本发明提供的高导电率软铝单丝及制备方法,通过合金组分的优化及铝液超声波处理,可以确保软铝单丝的导电率达到64%iacs的水平,超声波处理可实现更好的晶粒细化处理和铝液除气效果,确保软铝单丝的强度满足使用要求,采用该方法制备的软铝单丝强度60~90mpa、导电率≥64%iacs;利用该软铝单丝生产的增容导线电损耗低、载流量高,具有显著的社会经济效益。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

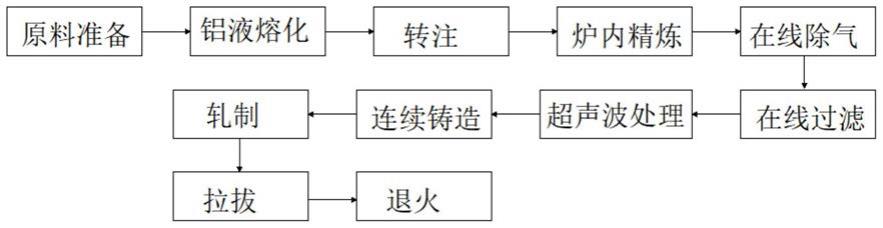

30.图1为本发明高导电率软铝单丝的制备方法的流程示意图;

31.图2为本发明高导电率软铝单丝的制备方法中对铝液进行超声波处理的示意图。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

33.本发明通过合金组分的优化可确保软铝单丝的导电率达到64%iacs的水平,高导电率软铝单丝成分控制如下:si≤0.03%,fe≤0.05%,cu≤0.01%,re 0.01~0.02%,b 0.001~0.005%,cr+mn+v+ti≤0.01%,其余为al和不可避免的其它杂质元素,其中al≥99.9%,不可避免的杂质元素中每种元素的含量均≤0.005%,不可避免的其它杂质元素的总量≤0.01%,稀土元素re为镧铈混合稀土,以中间合金的形式加入。

34.请参阅图1,本发明提供的高导电率软铝单丝的制备方法,具体包括如下步骤:

35.(1)铝液熔炼:向熔炼炉中加入纯度>99.93%铝锭、铝铁合金,完全熔化后进行充分搅拌使铝液温度和成分均匀,扒去表层浮渣;取样进行光谱分析,控制铝液成分在要求的范围内。

36.(2)炉内精炼:将熔炼炉中的铝液转注至10吨容量倾动式保温炉,加入铝硼中间合金、铝稀土中间合金,开启炉底电磁搅拌装置进行充分搅拌,控制铝液温度在740~750℃,利用伸缩式旋转喷吹装置,以高纯氮气为除气介质对炉内铝液进行处理,时间为10~15分钟,随后将铝液表面浮渣彻底扒净,经过炉内除气精炼后,铝液中氢含量<0.3ml/100g,随后调整温度至720~740℃静置处理30~60分钟。

37.(3)在线精炼:通过流槽从保温炉对铝液进行放流,铝液要经过在线精炼进一步提高纯净度,在线精炼包括在线除气和在线过滤除杂两个部分,在线除气采用双室双转子旋转喷吹式除气箱对铝液进行在线除气,以高纯氮气为除气介质,转子转速为400~500r/min,经过在线除气处理后铝液中氢含量≤0.1ml/100g;采用双级泡沫陶瓷过滤板对铝液进行在线过滤,所述双级泡沫陶瓷过滤板的孔隙率为30/50ppi;另外,在对铝液进行在线除气之前,还需向除气箱之前流槽中在线添加细化剂铝钛硼杆对铝液进行晶粒细化,细化剂添加量为0.05%~0.07%;

38.(4)超声波处理:如图2所示,采用超声波处理装置对浇包中的铝液进行超声波处理,使熔体中tib2粒子更加均匀分散,同时利用超声波空化效应促进铝熔体形核,达到细化晶粒的作用,通过调整超声处理参数实现铸造后合金的平均晶粒尺寸<300μm。

39.具体地,调整超声波发生器的频率为19~22khz(例如,20khz),功率为1~4kw。

40.(5)连续铸造:经超声波处理后的铝液浇入轮式结晶器内进行连续铸造,铝液在轮

式结晶器内冷却,凝固形成铸坯;铸坯截面积为2400mm2,铸造温度705~715℃、铸造速度8~12m/min、冷却水温度15~40℃、冷却水压0.35~0.5mpa。

41.(6)连续轧制:铸坯从结晶轮出来后,剪掉头部约10米长度以保证去除开机阶段的不稳定状态铸段。随后铸坯通过导入装置送入连轧机组,控制入轧温度在500~520℃。轧制过程在三辊轧机或二辊轧机中进行,轧制后得到直径为9~12mm的铝杆材,通过在线冷却水对铝杆材进行冷却,采用自动收线装置进行收卷。

42.(7)拉拔:在滑动式拉丝机上对铝杆材进行拉拔,拉拔后铝单丝直径控制范围为1.5~5.0mm:拉拔模具采用钨钢模,拉拔速度为8~12m/s,最后道次拉拔尺寸精度控制在<

±

0.03mm。

43.(8)退火:将拉拔后的铝单丝线卷进行退火处理,退火温度为345~355℃,到温后保温约5小时,使线卷内外温度充分均匀;退火结束后,随炉冷却至200℃再出炉空冷,退火后的软铝单丝具有细小的再结晶组织,强度60~90mpa、导电率≥64%iacs。

44.以下结合实施例对本发明的特征和性能作进一步的详细描述。

45.实施例1

46.步骤一:选用纯度>99.93%铝锭和少量铝铁合金加入蓄热式熔炼炉,完全熔化后进行充分搅拌使铝液温度和成分均匀,扒去表层浮渣。

47.步骤二:将铝液转注至10吨容量倾动式保温炉,加入铝硼中间合金、铝稀土中间合金,开启炉底电磁搅拌装置进行充分搅拌。控制铝液温度在740℃,利用伸缩式旋转喷吹装置,以高纯氮气为除气介质对炉内铝液进行处理,时间为10分钟,进行彻底扒渣,随后调整温度至725℃静置处理40分钟。

48.步骤三:通过流槽从保温炉对铝液进行放流,浇铸开始后对铝液进行在线精炼,流槽内铝液依次经过双室双转子除气箱和双级泡沫陶瓷过滤板进行在线除气和在线过滤,双室双转子除气箱以高纯氮气为除气介质,喷嘴转速为470r/min,经过处理后的铝液中氢含量为0.09ml/100g;双级泡沫陶瓷过滤板孔隙率为30/50ppi。另外,在除气箱前的流槽中喂入铝钛硼杆,添加量为0.05%。

49.步骤四:使用超声波处理装置对浇包中的铝液进行超声波处理。

50.步骤五:经超声波处理后的铝液浇入轮式结晶器内进行连续铸造,连续铸造铸坯截面积为2400mm2,铸造温度712℃、铸造速度10m/min、冷却水温度28℃、冷却水压0.37mpa。

51.步骤六:铸坯从结晶轮出来后剪掉头部10米长度,通过导入装置送入连轧机组,控制入轧温度在515℃,轧制后得到名义直径为9.5mm的铝杆材。对铝杆进行冷却后用自动收线装置收卷。

52.步骤七:在滑动式拉丝机上对铝杆材进行拉拔,拉拔速度为12m/s,拉拔后单丝直径为2.5mm。

53.步骤八:将拉拔后的铝单丝线卷进行退火处理,退火温度为345℃,保温时间5小时。退火结束后,随炉冷却至200℃再出炉空冷。

54.经分析检测,本实施例中软铝单丝成分为:al99.93%,si0.0104%,fe0.032%,cu0.0005%,re 0.011%,b 0.002%,cr+mn+v+ti0.0044%,其他不可避免的杂质元素中每种元素的含量小于0.005%,总量小于0.01%。铸态平均晶粒尺寸为280μm,所得单丝强度为72mpa、导电率为64.38%iacs。

55.实施例2

56.步骤一:选用纯度>99.93%铝锭和少量铝铁合金加入蓄热式熔炼炉,完全熔化后进行充分搅拌使铝液温度和成分均匀,扒去表层浮渣。

57.步骤二:将铝液转注至10吨容量倾动式保温炉,加入铝硼中间合金、铝稀土中间合金,开启炉底电磁搅拌装置进行充分搅拌。控制铝液温度在745℃,利用伸缩式旋转喷吹装置,以高纯氮气为除气介质对炉内铝液进行处理,时间为10分钟并进行彻底扒渣,随后调整温度至722℃静置处理40分钟。

58.步骤三:通过流槽从保温炉对铝液进行放流,浇铸开始后对铝液进行在线精炼,流槽内铝液依次经过双室双转子除气箱和双级泡沫陶瓷过滤板进行在线除气和在线过滤,双室双转子除气箱以高纯氮气为除气介质,喷嘴转速为470r/min,经过处理后的铝液中氢含量为0.094ml/100g;双级泡沫陶瓷过滤板孔隙率为30/50ppi。另外,在除气箱前的流槽中喂入铝钛硼杆,添加量为0.05%。

59.步骤四:使用超声波装置对浇包中的铝液进行超声波处理。

60.步骤五:经超声波处理后的铝液浇入轮式结晶器内进行连续铸造,连续铸造铸坯截面积为2400mm2,铸造温度710℃、铸造速度10m/min、冷却水温度26℃、冷却水压0.37mpa。

61.步骤六:铸坯从结晶轮出来后剪掉头部10米长度,通过导入装置送入连轧机组,控制入轧温度在512℃,轧制后得到名义直径为9.5mm的铝杆材。对铝杆进行冷却后用自动收线装置收卷。

62.步骤七:在滑动式拉丝机上对铝杆材进行拉拔,拉拔速度为10m/s,拉拔后单丝直径为3.5mm。

63.步骤八:将拉拔后的铝单丝线卷进行退火处理,退火温度为350℃,保温时间5小时。退火结束后,随炉冷却至200℃再出炉空冷。

64.经分析检测,本实施例中软铝单丝成分为:al99.9212%,si0.015%,fe0.0414%,cu0.0004%,re 0.0103%,b 0.0018%,cr+mn+v+ti0.0038%,其他不可避免的杂质元素中每种元素的含量小于0.005%,总量小于0.01%。铸态平均晶粒尺寸为292μm,所得单丝强度为73mpa、导电率为64.2%iacs。

65.实施例3

66.步骤一:选用纯度>99.93%铝锭和少量铝铁合金加入蓄热式熔炼炉,完全熔化后进行充分搅拌使铝液温度和成分均匀,扒去表层浮渣。

67.步骤二:将铝液转注至10吨容量倾动式保温炉,加入铝硼中间合金、铝稀土中间合金,开启炉底电磁搅拌装置进行充分搅拌。控制铝液温度在748℃,利用伸缩式旋转喷吹装置,以高纯氮气为除气介质对炉内铝液进行处理,时间为10分钟并进行彻底扒渣,随后调整温度至720℃静置处理40分钟。

68.步骤三:通过流槽从保温炉对铝液进行放流,浇铸开始后对铝液进行在线精炼,流槽内铝液依次经过双室双转子除气箱和双级泡沫陶瓷过滤板进行在线除气和在线过滤,双室双转子除气箱以高纯氮气为除气介质,喷嘴转速为470r/min,经过处理后的铝液中氢含量为0.08ml/100g;双级泡沫陶瓷过滤板孔隙率为30/50ppi。另外,在除气箱前的流槽中喂入铝钛硼杆,添加量为0.053%。

69.步骤四:使用超声波装置对浇包中的铝液进行超声波处理。

70.步骤五:经超声波处理后的铝液浇入轮式结晶器内进行连续铸造,连续铸造铸坯截面积为2400mm2,铸造温度708℃、铸造速度10m/min、冷却水温度26℃、冷却水压0.4mpa。

71.步骤六:铸坯从结晶轮出来后剪掉头部10米长度,通过导入装置送入连轧机组,控制入轧温度在510℃,轧制后得到名义直径为9.5mm的铝杆材。对铝杆进行冷却后用自动收线装置收卷。

72.步骤七:在滑动式拉丝机上对铝杆材进行拉拔,拉拔速度为8.5m/s,拉拔后单丝直径为4.5mm。

73.步骤八:将拉拔后的铝单丝线卷进行退火处理,退火温度为355℃,保温时间5小时。退火结束后,随炉冷却至200℃再出炉空冷。

74.经分析检测,本实施例中软铝单丝成分为:al99.917%,si0.0144%,fe0.0396%,cu0.0004%,re 0.0133%,b 0.0025%,cr+mn+v+ti0.0052%,其他不可避免的杂质元素中每种元素的含量小于0.005%,总量小于0.01%。铸态平均晶粒尺寸为265μm,所得单丝强度为78mpa、导电率为64.13%iacs。

75.对比例1

76.步骤一:选用纯度>99.7%铝锭、铝铁合金加入蓄热式熔炼炉,完全熔化后进行充分搅拌使铝液温度和成分均匀,扒去表层浮渣。

77.步骤二:将铝液转注至10吨容量倾动式保温炉,加入铝硼中间合金、铝稀土中间合金,开启炉底电磁搅拌装置进行充分搅拌。控制铝液温度在740℃,利用伸缩式旋转喷吹装置,以高纯氮气为除气介质对炉内铝液进行处理,时间为10分钟并进行彻底扒渣,随后调整温度至725℃静置处理40分钟。

78.步骤三:通过流槽从保温炉对铝液进行放流,浇铸开始后对铝液进行在线精炼,流槽内铝液依次经过双室双转子除气箱和双级泡沫陶瓷过滤板进行在线除气和在线过滤,双室双转子除气箱以高纯氮气为除气介质,喷嘴转速为470r/min,经过处理后的铝液中氢含量为0.09ml/100g。双级泡沫陶瓷过滤板孔隙率为30/50ppi。另外,在除气箱前的流槽中喂入铝钛硼杆,添加量为0.08%。

79.步骤四:经在线过滤后的铝液浇入轮式结晶器内进行连续铸造,连续铸造铸坯截面积为2400mm2,铸造温度710℃、铸造速度10m/min、冷却水温度28℃、冷却水压0.38mpa。

80.步骤五:铸坯从结晶轮出来后剪掉头部10米长度,通过导入装置送入连轧机组,控制入轧温度在508℃,轧制后得到名义直径为9.5mm的铝杆材。对铝杆进行冷却后用自动收线装置收卷。

81.步骤六:在滑动式拉丝机上对铝杆材进行拉拔,拉拔速度为9m/s,拉拔后单丝直径为3.8mm。

82.步骤七:将拉拔后的铝单丝线卷进行退火处理,退火温度为350℃,保温时间5小时。退火结束后,随炉冷却至200℃再出炉空冷。

83.经分析检测,本对比例中软铝单丝成分为:al99.82%,si0.045%,fe0.12%,cu0.0005%,re 0.014%,b 0.007%,cr+mn+v+ti0.011%,其他不可避免的杂质元素中每种元素的含量小于0.01%,总量小于0.05%。铸态平均晶粒尺寸为640μm,所得单丝强度为73mpa、导电率为63.58%iacs。

84.对比例2

85.步骤一:选用纯度>99.7%铝锭、铝铁合金加入蓄热式熔炼炉,完全熔化后进行充分搅拌使铝液温度和成分均匀,扒去表层浮渣。

86.步骤二:将铝液转注至10吨容量倾动式保温炉,加入铝硼中间合金、铝稀土中间合金,开启炉底电磁搅拌装置进行充分搅拌。控制铝液温度在744℃,利用伸缩式旋转喷吹装置,以高纯氮气为除气介质对炉内铝液进行处理,时间为10分钟并进行彻底扒渣,随后调整温度至720℃静置处理40分钟。

87.步骤三:通过流槽从保温炉对铝液进行放流,浇铸开始后对铝液进行在线精炼,流槽内铝液依次经过双室双转子除气箱和双级泡沫陶瓷过滤板进行在线除气和在线过滤,双室双转子除气箱以高纯氮气为除气介质,喷嘴转速为470r/min,经过处理后的铝液中氢含量为0.09ml/100g。双级泡沫陶瓷过滤板孔隙率为30/50ppi。另外,在除气箱前的流槽中喂入铝钛硼杆,添加量为0.1%。

88.步骤四:连续铸造铸坯截面积为2400mm2,铸造温度707℃、铸造速度10m/min、冷却水温度28℃、冷却水压0.38mpa。

89.步骤五:铸坯从结晶轮出来后剪掉头部10米长度,通过导入装置送入连轧机组,控制入轧温度在503℃,轧制后得到名义直径为9.5mm的铝杆材。对铝杆进行冷却后用自动收线装置收卷。

90.步骤六:在滑动式拉丝机上对铝杆材进行拉拔,拉拔速度为9m/s,拉拔后单丝直径为3.5mm。

91.步骤七:将拉拔后的铝单丝线卷进行退火处理,退火温度为350℃,保温时间5小时。退火结束后,随炉冷却至200℃再出炉空冷。

92.经分析检测,本对比例中软铝单丝成分为:al99.78%,si0.04%,fe0.132%,cu0.0003%,re 0.012%,b 0.01%,cr+mn+v+ti0.012%,其他不可避免的杂质元素中每种元素的含量小于0.01%,总量小于0.05%。铸态平均晶粒尺寸为570μm,所得单丝强度为77mpa、导电率为63.2%iacs。

93.通过上述实施例及对比例数据表明,本发明通过合金组分的优化及在线超声波处理,可以确保软铝单丝的导电率达到64%iacs水平,确保软铝单丝的强度60~90mpa,满足使用要求。

94.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1