一种选择性还原大洋多金属结核提取有价金属的方法与流程

1.本发明涉及海洋有价金属提取领域,尤其涉及一种选择性还原大洋多金属结核提取有价金属的方法。

背景技术:

2.大洋多金属结核是一种储量巨大的海底矿产资源,大洋多金属结核富含锰、铁,同时还伴生有镍、钴、铜等高价值有价金属,被认为是可接替陆地资源的重要战略金属资源。大洋多金属结核中锰的典型矿相主要有钠水锰矿、钡镁锰矿、δ

–

mno2等,铁与锰紧密嵌布共生,以针铁矿或无定形铁较为常见。镍、钴、铜等有价金属则以吸附态或类质同相的方式赋存于铁锰的矿相中。由于多金属结核中的镍、钴、铜均不以独立的矿物形式存在,物理选矿难以富集,需直接进行冶炼加工处理。

3.大洋多金属结核的冶炼加工研究始于20世纪60年代,世界各国提出的方案达数十种,主要有熔炼-浸出法和湿法还原-浸出法,但目前为止均在研究开发阶段,均未能实现工业化应用。熔炼-浸出法需先制备主要成分为铁镍钴铜的合金或进一步添加硫化物使其转化为锍(金属硫化物互溶体),再对合金或锍进行氧化浸出回收其中的镍钴铜等有价金属。熔炼-浸出法的不足之处在于:1)熔炼需要1400℃左右的高温,能耗高;2)熔炼得到的合金或锍中的镍、钴、铜品位依然不高,不能直接应用,仍然需要通过湿法处理才能实现有价金属镍、钴、铜的高效回收;3)熔炼-浸出法不能够直接得到锰产品,而是产出富锰渣,富锰渣还需经过专门处理才能制备锰合金,当大洋多金属结核中锰含量《20%时难以满足锰合金的制备。由于大洋多金属结核中锰主要以四价锰的形式存在,湿法提取时需将锰(ⅳ)还原至低价态才能使锰和嵌布于锰矿物中的镍、钴、铜等有价金属浸出。湿法还原-浸出法主要包括湿法还原-硫酸浸出和湿法还原-氨浸两类。采用湿法还原-硫酸浸出研究最为常见,还原剂有硫铁矿(fes2)、亚硫酸及盐类(如h2so3、so2、na2so3等)、亚铁盐、有机物(如淀粉)等,该方法可获得较高的镍钴锰铜浸出率,但存在还原剂价格高(如淀粉、so2)或引入其它杂质元素(如硫铁矿、亚铁盐)等缺点,导致提取成本较高或废渣产生量增加。湿法还原-氨浸工艺可优先浸出原料中的铜、镍、钴,而锰、铁留在浸出渣中,浸出选择性好,后续分离较容易。但是相对于湿法还原-酸浸法,湿法还原-氨浸工艺对镍、钴、铜的浸出率较低,特别是钴的浸出率较低,而且该过程锰仍然留在浸出渣中,未能实现锰的湿法提取。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种选择性还原大洋多金属结核提取有价金属的方法,旨在解决现有从大洋多金属结核中提取有价金属的方法能耗高、成本高的问题。

6.本发明的技术方案如下:

7.一种选择性还原大洋多金属结核提取有价金属的方法,其中,包括步骤:

8.提供大洋多金属结核;

9.将所述大洋多金属结核依次进行破碎、细磨、干燥后,得到大洋多金属结核粉末;

10.向所述大洋多金属结核粉末中加入固体碳基还原剂进行配碳,得到混合粉末;

11.将所述混合粉末置于300-800℃的温度下,进行选择性还原,得到还原后体系;

12.将所述还原后体系与无机酸溶液混合,进行浸出,得到含有有价金属的浸出液。

13.可选地,所述混合粉末中,所述固体碳基还原剂的质量为所述大洋多金属结核粉末质量的1%~20%。

14.可选地,所述固体碳基还原剂选自碳粉、煤粉、焦粉、秸秆粉、玉米芯粉、甘蔗渣粉中的一种或多种。

15.可选地,所述固体碳基还原剂为固体碳基还原剂粉末,所述固体碳基还原剂粉末的粒径小于等于60目。

16.可选地,所述大洋多金属结核粉末的粒径小于等于30目,和/或,所述大洋多金属结核粉末的含水量小于2%。

17.可选地,所述将所述混合粉末置于300-800℃的温度下,进行选择性还原,得到还原后体系的步骤,具体包括:

18.将所述混合粉末置于温度为300-800℃的还原炉中,进行选择性还原0.5-4h,得到还原后体系。

19.可选地,所述无机酸溶液中h

+

的浓度为1.0~10.0mol/l。

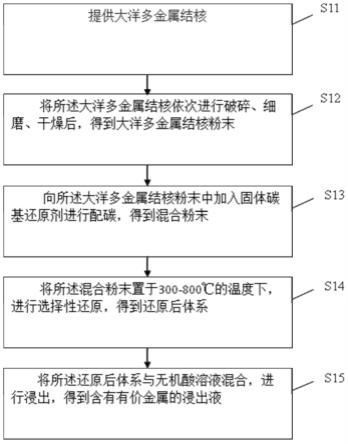

20.可选地,所述无机酸溶液中的无机酸选自硫酸、盐酸、硝酸中的一种或多种。

21.可选地,所述将所述还原后体系与无机酸溶液混合,进行浸出的步骤中,所述还原后体系与所述无机酸溶液的比为1g:(2~10)ml。

22.可选地,所述浸出的温度为20~200℃,和/或,所述浸出的时间为0.5~10h。

23.有益效果:本发明提供了一种选择性还原大洋多金属结核提取有价金属的方法,将大洋多金属结核破碎细磨,向得到的大洋多金属结核粉末中加入固体碳基还原剂进行配碳,得到混合粉末,混合粉末在300-800℃的低温温度下,进行选择性还原,使大洋多金属结核中的绝大部分mn(iv)转化为mn(ii)或mn(iii),部分fe(iii)转化为fe(ii),而ni(ii)、co(ii)、cu(ii)不被还原;选择性还原不仅使难与无机酸反应的mn(iv)矿物转化为易与无机酸反应的mn(ii)或mn(iii)矿物,而且在采用无机酸浸出mn(ii)或mn(iii)时还能释放以吸附态或类质同相的方式赋存于铁锰矿相中的ni(ii)、co(ii)、cu(ii)等有价金属,显著提高了镍、钴、铜的浸出率。

24.本发明提供的选择性还原大洋多金属结核提取有价金属的方法与熔炼-浸出法相比,不需要将有价金属还原成金属态,显著降低了还原温度,同时还能实现锰与镍、钴、铜的同时浸出,有利于锰与镍、钴、铜等有价金属的湿法回收。本发明提供的方法有效解决了熔炼-浸出法还原温度高、能耗大、不能够直接得到锰产品的问题。

25.本发明提供的选择性还原大洋多金属结核提取有价金属的方法与湿法还原-浸出法相比,不仅有价金属镍、钴、铜的浸出率高,而且采用廉价易得的固体碳基还原剂,有利于降低成本。本发明提供的方法能有效解决湿法还原-浸出法成本高、有价金属浸出率偏低的问题。

附图说明

26.图1为本发明实施例中选择性还原大洋多金属结核提取有价金属的工艺流程图。

27.图2为本发明实施例1-8中所用的大洋多金属结核的xrd图谱。

28.图3为本发明实施例2中还原后体系的xrd图谱。

具体实施方式

29.本发明提供一种选择性还原大洋多金属结核提取有价金属的方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.大洋多金属结核中锰的典型矿相主要有钠水锰矿、钡镁锰矿、δ

–

mno2等,铁与锰紧密嵌布共生,以针铁矿或无定形铁较为常见。镍、钴、铜等有价金属则以吸附态或类质同相的方式赋存于铁锰的矿相中。由于多金属结核中的镍、钴、铜均不以独立的矿物形式存在,物理选矿难以富集,需直接进行冶炼加工处理,但主要的冶炼加工处理方法熔炼-浸出法和湿法还原-浸出法存在诸多缺点和不足,例如,温度高、能耗高、成本高、有价金属浸出率偏低、无法直接得到锰产品等。基于此,本发明实施例提供一种选择性还原大洋多金属结核提取有价金属的方法如图1所示,其中,包括步骤:

31.s11、提供大洋多金属结核;

32.s12、将所述大洋多金属结核依次进行破碎、细磨、干燥后,得到大洋多金属结核粉末;

33.s13、向所述大洋多金属结核粉末中加入固体碳基还原剂进行配碳,得到混合粉末;

34.s14、将所述混合粉末置于300-800℃的温度下,进行选择性还原,得到还原后体系;

35.s15、将所述还原后体系与无机酸溶液混合,进行浸出,得到含有有价金属的浸出液。

36.本实施例中,将大洋多金属结核依次进行破碎、细磨、干燥等预处理过程后,得到大洋多金属结核粉末,然后进行配碳,具体为向所述大洋多金属结核粉末中加入固体碳基还原剂,将配碳后得到的混合粉末在300-800℃的低温温度下,进行选择性还原,使大洋多金属结核中的绝大部分mn(iv)转化为mn(ii)或mn(iii),部分fe(iii)转化为fe(ii),而ni(ii)、co(ii)、cu(ii)不被还原,然后与无机酸混合进行有价金属的浸出,使得镍、钴、铜、锰等有价金属从固相转入到溶液中,实现大洋多金属结核中镍、钴、铜和锰等有价金属的高效提取。选择性还原不仅使难与无机酸反应的mn(iv)矿物转化为易与无机酸反应的mn(ii)或mn(iii)矿物,而且在采用无机酸浸出mn(ii)或mn(iii)时还能释放以吸附态或类质同相的方式赋存于铁锰矿相中的ni(ii)、co(ii)、cu(ii)等有价金属,进一步显著提高了镍、钴、铜的浸出率,且本实施方式中各有价金属的浸出率可达95%以上。

37.需要说明的是,上述mn、fe、ni、co、cu后括号中的罗马数字iv、iii、ii代表化合价,iv代表+4价,iii代表+3价、ii代表+2价,也就是说mn(iv)、mn(ii)分别代表+4价的mn、+2价的mn,fe(iii)、fe(ii)分别代表+3价的fe、+2价的fe,ni(ii)、co(ii)、cu(ii)分别代表+2价的ni、co、cu。

38.本实施例提供的从大洋多金属结核中提取有价金属的方法与熔炼-浸出法相比,不需要将有价金属还原成金属态,显著降低了还原温度,同时还能实现锰与镍、钴、铜的同时浸出,有利于锰与镍、钴、铜等有价金属的湿法回收。本实施例提供的方法有效解决了熔炼-浸出法还原温度高、能耗大、不能够直接得到锰产品的问题。

39.本实施例提供的从大洋多金属结核中提取有价金属的方法与湿法还原-浸出法相比,不仅有价金属镍、钴、铜的浸出率高,而且采用廉价易得的固体碳基还原剂,有利于降低成本。本实施例提供的方法能有效解决湿法还原-浸出法成本高、有价金属浸出率偏低的问题。

40.步骤s11中,所述大洋多金属结核中含有锰、铁、镍、钴、铜等有价金属,其中锰的典型矿相主要有钠水锰矿、钡镁锰矿、δ

–

mno2等,铁与锰紧密嵌布共生,镍、钴、铜等有价金属则以吸附态或类质同相的方式赋存于铁锰的矿相中,其中锰主要为+4价,铁主要为+3价,镍、钴、铜主要为+2价。而+4价的锰无法直接浸出,需要将其还原至低价态。

41.步骤s12中,在一种实施方式中,所述大洋多金属结核粉末的粒径小于等于30目。粒径越小,比表面积越大,在相同的条件下越容易与固体碳基还原剂进行还原反应且反应越彻底,为了使得所述大洋多金属结核粉末与固体碳基还原剂进行选择性还原,大洋多金属结核粉末的粒径应小于等于30目。

42.在一种实施方式中,所述大洋多金属结核粉末的粒径小于等于60目。

43.在一种实施方式中,所述大洋多金属结合粉末的粒径为100目。

44.在一种实施方式中,所述大洋多金属结核粉末的含水量小于2%。也就是说,所述大洋多金属结核粉末中水的质量小于所述大洋多金属结核粉末质量的2%。含水量的控制有利于后续选择性还原反应的进行。

45.在一种实施方式中,所述大洋多金属结核粉末的含水量小于0.5%,为了进一步降低水分的影响,所述大洋多金属结核粉末的含水量应控制在0.5%以下。

46.步骤s13中,在一种实施方式中,所述固体碳基还原剂为固体碳基还原剂粉末,所述固体碳基还原剂粉末的粒径小于等于60目。本实施方式中,向所述大洋多金属结核粉末中加入固体碳基还原剂混合均匀,进行配碳,得到混合粉末。此步骤中,若固体碳基还原剂的物理尺寸较大,则使用前需要将其粒径破碎至60目及以下。配碳过程需要将固体碳基还原剂与大洋多金属结核粉末充分混匀,还可进一步进行压块或造球处理,以利于在不同还原炉中进行还原。

47.在一种实施方式中,所述固体碳基还原剂的含水量小于2%,为了在配碳的过程中不向大洋多金属结核粉末引入过多的水分,所述固体碳基还原剂的含水量应小于2%。

48.在一种具体的实施方式中,所述固体碳基还原剂的含水量小于0.5%。

49.在一种实施方式中,所述固体碳基还原剂选自碳粉、煤粉、焦粉、秸秆粉、玉米芯粉、甘蔗渣粉中的一种或多种,但不限于此。本实施例中的固体碳基还原剂可以是传统的碳基还原剂,例如碳粉、煤粉、焦粉等,也可以是碳基生物质,例如秸秆粉、玉米芯粉、甘蔗渣粉等,秸秆粉可以是小麦秸秆粉、玉米秸秆粉等。其中,碳粉一般采用粉碎法和聚合法制备,在其中的一种制备方法中,碳粉可由粘结树脂、碳黑及添加剂制备得到,此外,所述碳粉还可以具有多孔结构;煤粉可以通过磨煤机将原煤加工成需要的粒度及水分含量而获得;焦粉是焦碳的筛下物;秸秆粉是将秸秆粉碎、细磨制备得到;玉米芯粉是将玉米芯粉碎、细磨制

备得到;甘蔗渣粉是将甘蔗渣粉碎、细磨制备得到。

50.本实施方式中的这些固体碳基还原剂都是廉价易得的。因此,相比于湿法还原-硫酸浸出法(所采用的还原剂价格较高),本实施方式采用固体碳基还原剂廉价易得,可以降低成本。

51.在一种实施方式中,所述混合粉末中,所述固体碳基还原剂的质量为所述大洋多金属结核粉末质量的1%~20%。也就是说将大洋多金属结核和质量为大洋多金属结核的1%~20%的固体碳基还原剂混合均匀后得到混合粉末。该质量比例更有利于选择性还原的进行又可避免固体碳基还原剂的过量和浪费。

52.步骤s14中,含有大洋多金属结核粉末和固体碳基还原剂的混合粉末在300-800℃的低温温度下,进行选择性还原,使大洋多金属结核中的绝大部分mn(iv)转化为mn(ii)或mn(iii),部分fe(iii)转化为fe(ii),而ni(ii)、co(ii)、cu(ii)保持原有价态不被还原,也就是说得到的还原后体系包括mn(ii)、mn(iii)、fe(iii)、fe(ii)及ni(ii)、co(ii)、cu(ii)等有价金属,其中,mn(ii)或mn(iii)矿物易与无机酸反应进行浸出,而且在步骤s14中,采用无机酸浸出mn(ii)或mn(iii)时还能释放以吸附态或类质同相的方式赋存于铁锰矿相中的ni(ii)、co(ii)、cu(ii)等有价金属,显著提高了镍、钴、铜的浸出率。

53.在一种实施方式中,所述将所述混合粉末置于300-800℃的温度下,进行选择性还原,得到还原后体系的步骤,具体包括:

54.将所述混合粉末置于温度为300-800℃的还原炉中,进行选择性还原0.5-4h,得到还原后体系。具体实施时,可以将混合粉末放置于还原炉中,然后将还原炉的温度升至300-800℃。

55.在一种实施方式中,所述还原炉选自管式炉、竖窑、回转窑中的一种,但不限于此。

56.在一种实施方式中,所述选择性还原的时间为0.5-4h。选择性还原的时间同样影响还原反应的程度,选择性还原的时间控制在0.5-4h更有利于使得所述大洋多金属结核粉末与固体碳基还原剂进行选择性还原,即还原mn(iv)和fe(iii),不还原ni(ii)、co(ii)、cu(ii)。

57.在一种更为具体的实施方式中,所述选择性还原的时间为1-3h。

58.步骤s15中,在一种实施方式中,所述无机酸溶液中h

+

的浓度为1.0~10.0mol/l。该浓度可以使得镍、钴、铜和锰最大程度地浸出。

59.在一种更为具体的实施方式中,所述无机酸溶液中h

+

的浓度为2.0~7.0mol/l。

60.在一种实施方式中,所述无机酸溶液中的无机酸选自硫酸、盐酸、硝酸中的一种或多种,但不限于此。

61.在一种实施方式中,所述将所述还原后体系与无机酸溶液混合进行浸出的步骤中,所述还原后体系与所述无机酸溶液的比为1g:(2~10)ml。该比例可以使得镍、钴、铜和锰最大程度地浸出。

62.在一种更为具体的实施方式中,所述将所述还原后体系与无机酸溶液混合进行浸出的步骤中,所述还原后体系与所述无机酸溶液的比为1g:(3~6)ml。

63.在一种实施方式中,所述浸出的温度为20~200℃。

64.在一种实施方式中,所述浸出的时间为0.5~10h。

65.在一种实施方式中,所述浸出的温度为20~200℃,时间为0.5~10h。根据各金属

的浸出率,进行浸出温度和时间的设定,当浸出的温度为20~200℃,时间为0.5~10h能够获得最佳的浸出率,各金属的浸出率均可达到95%以上。

66.在一种更为具体的实施方式中,所述浸出的温度为60~160℃,时间为1~4h。

67.在一种实施方式中,将所述还原后体系与无机酸溶液混合进行浸出,固液分离后,得到含有有价金属的浸出液和浸出渣。本实施方式中,采用包括但不限于过滤的方式进行固液分离。

68.下面通过具体的实施例对本发明作进一步地说明。

69.实施例1-8中采用相同的大洋多金属结核,其主要金属成分如表1所示。

70.表1.大洋多金属结核主要金属成分

71.元素alfemnnicocu含量%3.8517.618.50.3650.4250.263

72.将实施例1-8中所采用的大洋多金属结核进行xrd测试,其xrd图谱如图2所示,由图2可知,该大洋多金属结核中的锰主要以钠水锰矿形式存在,钠水锰矿中的mn的价态为+4价,而镍、钴、铜没有固定的物相,而是以吸附态或类质同相的方式赋存于铁锰的矿相中。

73.在实施例1-8中,各金属的浸出率根据大洋多金属结核浸出原料和浸出渣的质量和其中各金属的百分含量计算获得,浸出率e按式(1)计算:

74.e=(m

料

×c料-m

渣

×c渣

)/(m

料

×c料

)

×

100%

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

75.式(1)中,m

料

、m

渣

分别代表大洋多金属结核浸出原料和浸出渣的质量(g),c

料

、c

渣

分别代表大洋多金属结核浸出原料和浸出渣中各金属的质量百分含量(%),c

料

、c

渣

通过化学分析方法测得。

76.实施例1

77.将大洋多金属结核预先破碎、细磨至100目,然后干燥使其含水量《0.5%,得到大洋多金属结核粉末。分别取上述大洋多金属结核粉末100g并分别加入到300ml硫酸溶液(h

+

浓度为6.5mol/l)中,在80℃(常压)和200℃(带压,约1mpa)的温度下搅拌浸出1h,镍、钴、铜、锰浸出率如表2所示。由表2可以看出,大洋多金属结核直接浸出时,无论是常压浸出(80℃)还是带压浸出(160℃),锰的浸出率均在5%以下,由于锰的浸出率很低,导致嵌布在钠水锰矿晶格中的钴、镍、铜的浸出率均较低,常压浸出(80℃)钴、镍、铜的浸出率分别为11.3%、36.9%和76.8%,带压浸出(200℃)钴、镍、铜的浸出率分别为16.3%、41.3%和72.5%。实施例1说明大洋多金属结核不经过还原,无论是常压浸出还是带压浸出,都难以直接高效浸出多金属结核中的有价金属钴、镍、铜和锰。

78.表2.大洋多金属结核直接浸出各有价金属的浸出率(%)

79.浸出温度℃nicocumn8036.911.376.82.5120041.316.372.53.24

80.实施例2

81.将大洋多金属结核预先破碎、细磨至100目,然后干燥使其含水量《0.5%,得到大洋多金属结核粉末。

82.取上述大洋多金属结核粉末20g,加入1g碳粉混匀,得到混合粉末,将混合粉末放入坩埚中并加盖,然后将加盖的坩埚放入600℃的电炉中还原1h后取出,待自然冷却至室

温,得到还原后体系。还原后体系的xrd图谱如图3所示,由图3可知,还原后体系中fe和mn均具有独立矿相,分别为fe3o4和mn3o4。说明经还原后,大洋多金属结核中的绝大部分mn(iv)已经转化为mn(ii)或mn(iii),同时部分fe(iii)转化为fe(ii)。

83.取10g上述还原后体系加入到30ml硫酸溶液(h

+

浓度为6.5mol/l)中,在80℃的温度下搅拌浸出1h。镍、钴、铜、锰浸出率如表3所示。与实施例1相比,相对于直接浸出(无还原过程),大洋多金属结核经碳粉还原后再浸出,有价金属镍、钴、铜、锰的浸出率分别达到98.32%、98.73%、95.91和97.98%,远远高于未还原有价金属的浸出率(实施例1)。

84.表3.大洋多金属结核还原后体系硫酸浸出各有价金属的浸出率

85.元素nicocumn浸出率(%)98.3298.7395.9197.98

86.实施例3

87.将大洋多金属结核预先破碎、细磨至60目,然后干燥使其含水量《1.0%,得到大洋多金属结核粉末。

88.取上述大洋多金属结核粉末200g,加入2g碳粉混匀,制球,并将其放置于回转窑中,800℃下还原0.5h,还原结束后,自然冷却至室温,得到还原后体系。

89.取100g上述还原后体系加入到500ml盐酸溶液(h

+

浓度为4.0mol/l)中,在20℃的温度下搅拌浸出10h。镍、钴、铜、锰浸出率如表4所示,镍、钴、铜、锰的浸出率分别为93.25%、94.36%、85.24%和97.83%

90.表4.大洋多金属结核还原后体系盐酸浸出各有价金属的浸出率

91.元素nicocumn浸出率(%)93.2594.3685.2497.83

92.实施例4

93.将大洋多金属结核预先破碎、细磨至30目,然后干燥使其含水量《1.0%,得到大洋多金属结核粉末。

94.取上述大洋多金属结核粉末200g,加入10g碳粉混匀,制球,并将其放置于竖窑中,300℃下还原4h,还原结束后,自然冷却至室温,得到还原后体系。

95.取100g上述还原后体系加入到500ml硝酸溶液(h

+

浓度为4.0mol/l)中,在100℃的温度下搅拌浸出0.5h。镍、钴、铜、锰浸出率如表5所示,镍、钴、铜、锰的浸出率分别为95.23%、93.56%、91.43%和97.30%。

96.表5.大洋多金属结核还原后体系硝酸浸出各有价金属的浸出率

97.元素nicocumn浸出率(%)95.2393.5691.4397.30

98.实施例5

99.将大洋多金属结核预先破碎、细磨至100目,然后干燥使其含水量《0.5%,得到大洋多金属结核粉末。

100.取上述大洋多金属结核粉末20g,加入2g小麦秸秆粉混匀,得到混合粉末,将混合粉末放入坩埚中并加盖,然后将加盖的坩埚放入500℃的电炉中还原3h后取出,待自然冷却至室温,得到还原后体系。

101.取10g上述还原后体系加入到20ml硫酸溶液(h

+

浓度为10.0mol/l)中,在60℃的温度下搅拌浸出1h。镍、钴、铜、锰浸出率如表6所示,镍、钴、铜、锰的浸出率分别为94.34%、94.68%、90.21%和95.88%。

102.表6.大洋多金属结核还原后体系硫酸浸出各有价金属的浸出率

103.元素nicocumn浸出率(%)94.3494.6890.2195.88

104.实施例6

105.将大洋多金属结核预先破碎、细磨至60目,然后干燥使其含水量《0.5%,得到大洋多金属结核粉末。

106.取上述大洋多金属结核粉末200g,加入20g粉碎的甘蔗渣混匀,得到混合粉末,将混合粉末放入坩埚中并加盖,然后将加盖的坩埚放入500℃的电炉中还原2h后取出,待自然冷却至室温,得到还原后体系。

107.取100g上述还原后体系加入到500ml硫酸溶液(h

+

浓度为2.5mol/l)中并置于高压釜中,在160℃的温度下搅拌浸出4h。镍、钴、铜、锰浸出率如表7所示,镍、钴、铜、锰的浸出率分别为98.43%、98.72%、95.82%和98.03%。

108.表7.大洋多金属结核还原后体系硫酸浸出各有价金属的浸出率

109.元素nicocumn浸出率(%)98.4398.7295.8298.03

110.实施例7

111.将大洋多金属结核预先破碎、细磨至60目,然后干燥使其含水量《0.5%,得到大洋多金属结核粉末。

112.取上述大洋多金属结核粉末200g,加入10g碳粉混匀,得到混合粉末,将混合粉末放入坩埚中并加盖,然后将加盖的坩埚放入600℃的电炉中还原1h后取出,待自然冷却至室温,得到还原后体系。

113.取100g上述还原后体系加入到1000ml硫酸溶液(h

+

浓度为1.2mol/l)中并置于高压釜中,在200℃的温度下搅拌浸出4h。镍、钴、铜、锰浸出率如表8所示,镍、钴、铜、锰的浸出率分别为98.42%、98.67%、95.45%和98.15%。

114.表8.大洋多金属结核还原后体系硫酸浸出各有价金属的浸出率

115.元素nicocumn浸出率(%)98.4298.6795.4598.15

116.实施例8

117.将大洋多金属结核预先破碎、细磨至60目,然后干燥使其含水量《0.5%,得到大洋多金属结核粉末。

118.取上述大洋多金属结核粉末200g,加入40g粉碎的玉米芯混匀,得到混合粉末,将混合粉末放入坩埚中并加盖,然后将加盖的坩埚放入500℃的电炉中还原1h后取出,待自然冷却至室温,得到还原后体系。

119.取100g上述还原后体系加入到400ml硫酸溶液(h

+

浓度为3.2mol/l)中并置于高压釜中,在130℃的温度下搅拌浸出4h。镍、钴、铜、锰浸出率如表9所示,镍、钴、铜、锰的浸出率

分别为98.02%、98.21%、95.03%和97.93%。

120.表9.大洋多金属结核还原后体系硫酸浸出各有价金属的浸出率

121.元素nicocumn浸出率(%)98.0298.2195.0397.93

122.综上所述,本发明提供了一种选择性还原大洋多金属结核提取有价金属的方法,将大洋多金属结核破碎细磨,向得到的大洋多金属结核粉末中加入固体碳基还原剂进行配碳,得到混合粉末,混合粉末在300-800℃的低温温度下,进行选择性还原,使大洋多金属结核中的绝大部分mn(iv)转化为mn(ii)或mn(iii),部分fe(iii)转化为fe(ii),而ni(ii)、co(ii)、cu(ii)不被还原;选择性还原不仅使难与无机酸反应的mn(iv)矿物转化为易与无机酸反应的mn(ii)或mn(iii)矿物,而且在采用无机酸浸出mn(ii)或mn(iii)时还能释放以吸附态或类质同相的方式赋存于铁锰矿相中的ni(ii)、co(ii)、cu(ii)等有价金属,显著提高了镍、钴、铜的浸出率。

123.本发明提供的选择性还原大洋多金属结核提取有价金属的方法与熔炼-浸出法相比,不需要将有价金属还原成金属态,显著降低了还原温度,同时还能实现锰与镍、钴、铜的同时浸出,有利于锰与镍、钴、铜等有价金属的湿法回收。本发明提供的方法有效解决了熔炼-浸出法还原温度高、能耗大、不能够直接得到锰产品的问题。

124.本发明提供的选择性还原大洋多金属结核提取有价金属的方法与湿法还原-浸出法相比,不仅有价金属镍、钴、铜的浸出率高,而且采用廉价易得的固体碳基还原剂,有利于降低成本。本发明提供的方法能有效解决湿法还原-浸出法成本高、有价金属浸出率偏低的问题。

125.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1