一种铸造坯料清理堆存区的布置结构及运行方法与流程

1.本发明属于钢铁冶金连铸生产技术领域,具体涉及一种铸造坯料清理堆存区的布置结构及运行方法。

背景技术:

2.从二十世纪五十年代开始,连续铸造这一项生产工艺开始在欧美国家的金属冶炼厂中,这种把液态金属经连续铸造机直接铸造成型为坯料的工艺相比于传统的模铸工艺大大缩短了生产时间,提高了工作效率。但所生产的坯料存在着较多的表面及皮下缺陷,因此需要在铸造车间专门设置坯料清理区及坯料存储区以清理、存储坯料。在铸造车间的厂房中,一般至少设置一跨的空间用于上述功能。合格坯料或直接运送至轧制车间或在铸造车间堆存冷却后送至轧制车间,送至轧制车间的坯料根据轧制计划,或直接进行轧制或下线至轧制车间的坯料堆存区以待后续轧制。在轧制车间的厂房中,一般还会设置至少一跨的空间用于上述功能。上述在铸造车间和轧制车间分别设置坯料堆存区的工艺布置方案是由来已久的典型布置方案。但却存在如下问题:

3.1)、在厂房建设时,每增加一跨坯料堆存区域,则需要相应配置行车、厂房、地坪硬化等投资,投资成本提高。以某钢厂一跨坯料存放区为例,其宽度为30m,长度为260m,配置2台12.5t+12.5t的旋转夹钳起重机,单位厂房面积投资为2500元/m2,起重机单价为2500000元/台。则该跨坯料存放区的投资为30

×

260

×

2500+2

×

2500000=24500000,即2450万元。

4.2)、随着冶金工作者对冶炼过程的铸造过程的认识水平的提高,所生产的铸造坯料质量有了大幅度的提升,很多由铸造车间所生产的坯料,不需要经过下线清理及堆存环节直接进入轧制车间进行轧制,在生产运营中,每增加一跨坯料堆存区,坯料从铸造车间运往轧制车间的距离至少延长30m,增加了铸坯温降。在年产量为1000万吨钢厂中,高温坯料每降低5℃,一年浪费近千吨标准煤。

5.3)、坯料存放区是铸造工序和轧制工序的缓冲区,在铸造车间和轧制车间分别设置坯料存放区提高了生产过程中稳定性(即使铸造机器故障,也不影响轧制计划的进行),但提高了库存成本。

6.4)、铸造车间和轧制车间分别设置坯料堆存区,在制定轧制计划时,仅考虑轧制车间坯料的堆存情况,制定出了的轧制计划为局部最优计划,而不能综合铸造车间的坯料堆存情况制定出全局最优轧制计划。

技术实现要素:

7.有鉴于此,本发明的目的在于提供一种控制简便、建造成本低、易于实现工业化生产、并具有明显的经济效益的铸造坯料清理堆存区的布置结构及运行方法,旨在解决生产过程中出现的资源浪费问题。

8.本发明是通过以下技术方案来实现的:

9.一种铸造坯料清理堆存区的布置结构,包括有铸造车间和轧制车间,在铸造车间

和轧制车间之间设置有两者共享并隶属于两者之一来直接管控的铸坯清理堆存区,铸坯清理堆存区由来料位、送料位、坯料转运辊道、坯料存放位、行车组成,来料位与铸造车间的铸造机的铸流相对应,送料位与轧制车间的轧制设备的坯料输送辊道相对应,且来料位与送料位之间通过坯料转运辊道直接连接;坯料存放位设置为多个,并分布于坯料转运辊道的一侧或两侧,且坯料存放位与坯料转运辊道之间通过行车进行坯料转运。

10.进一步,铸坯清理堆存区占据不少于一跨的厂房平面布局,厂房平面布局的一跨为相邻两个厂房柱之间的区域。

11.进一步,铸造机为连续铸造或模铸;所述铸造机的铸流数量与其内所设的冷却模具数量一一对应。

12.进一步,送料位与轧制设备之间设有加热设备。

13.进一步,来料位的数量不小于铸造机的数量,且不大于所有铸造机的铸流数量总和。

14.进一步,送料位为辊道送料或/和过跨台车送料。

15.进一步,坯料存放位设有保温罩、缓冷坑或急冷坑中的一种或多种,保温罩位于地坪以上,缓冷坑和急冷坑位于地坪以下。

16.进一步,铸坯清理堆存区还包括有坯料清理位,坯料清理位在与坯料存放位和坯料转运辊道之间分别通过行车进行坯料转运。

17.本发明还基于上述的铸造坯料清理堆存区的布置结构提出的运行方法,包括:

18.使铸造车间和轧制车间共享一套铸坯清理堆存区,并由铸造车间或者轧制车间来对铸坯清理堆存区进行隶属管控;将铸坯堆存区内所有坯料的存放情况作为轧制车间制定轧制计划的参考因素之一;将铸造车间所生产的坯料不停留于铸坯清理堆存区而直接送至轧制车间进行直送轧制,且直送轧制比例不低于5%,其直接轧制比例为:单位时间铸造车间生产坯料通过坯料转运辊道直接运送至轧制车间的数量除以单位时间铸造车间生产坯料的总数量。

19.本发明的优点在于:

20.1、本发明提及的铸造坯料清理堆存区布置结构能够在厂房建设时,有助于减少坯料堆存区的面积,以降低厂房、地坪硬化及行车的投资成本;并缩短了高温坯料从铸造车间运送至轧制车间的的距离,有利于降低坯料在运输过程中的温降;还能降低坯料的库存成本,并为制定出全部最优的轧制计划提供了条件。

21.2、本发明提及的铸造坯料清理堆存区运行方法控制简便、易于实现工业化生产、并具有明显的经济效益。

22.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

23.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:

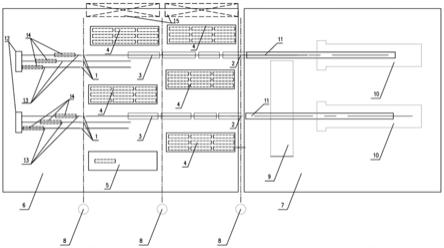

24.图1为本发明实施例的坯料堆存清理区(归属于铸造车间)的示意图;

25.图2为本发明实施例的坯料堆存清理区(归属于轧制车间)的示意图;

26.图3为本发明实施例的坯料堆存区的自然冷却形式;

27.图4为本发明实施例的坯料堆存区的保温罩冷却形式;

28.图5为本发明实施例的坯料堆存区的缓冷坑冷却形式;

29.图6为本发明实施例的坯料堆存区的急冷坑冷却形式;

30.附图标记:1为来料位,2为送料位,3为坯料转运辊道,4为坯料存放位,5为坯料清理位,6为铸造车间,7为轧制车间,8为厂房柱,9为加热设备,10为轧制设备,11为坯料输送辊道,12为铸造机,13为铸流,14为坯料,15为行车,16为地坪,17为保温罩,18为缓冷坑,19为急冷坑。

具体实施方式

31.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

32.实施例一

33.如图1所示,本发明提及的一种铸造坯料清理堆存区的布置结构,包括有铸造车间6和轧制车间7,并在铸造车间6和轧制车间7之间设置有两者共享并隶属于铸造车间来直接管控的铸坯清理堆存区,即从坯料流转方向依次为铸造车间6、铸坯清理堆存区和轧制车间7。其中:铸坯清理堆存区占据不少于一跨的厂房平面布局,该厂房平面布局的一跨为相邻两个厂房柱8之间的区域;本例中展示了该铸坯清理堆存区占据两跨厂房平面布局,并在铸造车间6和轧制车间7之间除该铸坯清理堆存区外,不再设置其他坯料堆存区;铸造车间6的功能为将液态钢水冷却至具有一定几何形状的固态铸造坯料14的铸造工艺,该铸造工艺可以为连续铸造工艺,模铸工艺等,该铸造车间6可以包含连续铸造工艺所需设施和/或模铸工艺所需设施等,如铸造机12;轧制车间7的功能为将铸造车间6所生产的坯料14通过轧制设备10进行轧制,而坯料14在轧制前,可以通过具有加热功能的加热设备9加热后轧制,也可以不通过具有加热功能的加热设备9而进行直接轧制;该铸坯清理堆存区是由来料位1、送料位2、坯料转运辊道3、坯料存放位4、坯料清理位5、行车15组成,来料位1是与铸造车间6的铸造机12的铸流13相对应,即来料位1是铸造的坯料14进入铸坯清理堆存区的入口位置,而来料位1的数量取决于铸造机12的数量和铸造机的铸流13的数量,需满足来料位1的数量不小于铸造机12的数量,且不大于铸造机12的铸流13数总和,送料位2与轧制车间7的轧制设备10的坯料输送辊道11相对应,且来料位1与送料位2之间通过坯料转运辊道3直接连接;坯料存放位4设置为多个,并分布于坯料转运辊道3的一侧或两侧,且坯料存放位4与坯料转运辊道3之间通过行车15进行坯料14转运,其存放的坯料来源于直接从坯料转运辊道3下线的坯料或/和经过坯料清理位所清理后的坯料或/和从外部运输至坯料清理存放区的坯料或/和其他;坯料清理位5设置为一个,位于坯料转运辊道3的一侧外,也可根据实际情况,该

铸坯清理堆存区内可不设置,其功能是通过人工或/和机器设备将有坯料上的缺陷清除,以备后续使用,且坯料清理位5在与坯料存放位4和坯料转运辊道3之间分别通过行车15进行坯料14转运。

34.本铸造坯料清理堆存区布置结构的运行方法为:使铸坯堆存区隶属于铸造车间,并由铸造车间来直接管理,而不由第三方管理,或不由铸造车间和轧制车间共同管理,且在制定轧制计划时,要充分考虑铸坯清理堆存区内的所有坯料堆存情况,使铸造车间所生产的铸造坯料,尽可能的通过坯料转运辊道直接运送至轧制车间进行轧制或/和直接加热后轧制,且直送轧制比例不低于5%。其中,直接轧制比例为单位时间铸造车间生产坯料通过坯料转运辊道直接运送至轧制车间的数量除以单位时间铸造车间生产坯料数量总和。

35.采用上述方案,本布置结构及运行方法在厂房建设时,能够减少坯料堆存区的面积,降低了厂房、地坪硬化及行车的投资成本;并缩短了高温坯料从铸造车间运送至轧制车间的的距离,降低了坯料在运输过程中的温降;还降低了坯料的库存成本,并为制定出全部最优的轧制计划提供了条件。

36.在本实施例中的铸造机12的铸流13是每台铸造机12的冷却模具的数量即为铸流的数量,铸流13的数量三流,决定了每台铸造机可以同时生产坯料14的数量为三块,本例中有两台铸造机12,可同时生产六块坯料14。

37.在本实施例中的送料位2采用辊道送料。这样辊道送料形式的送料位2与轧制车间7的坯料输送辊道11直接相连,可将铸造车间6所生产的高温的坯料14依次通过坯料转运辊道3、送料位2、坯料输送辊道11直接运送至轧制车间7,形成由铸造车间所生产的坯料直接送至轧制车间7进行的直送轧制;当然在不同的实施例中,该送料位2还可以采用过跨台车送料。这样过跨台车形式的送料位2与轧制车间7的坯料输送辊道11间接相连,可具有将轧制设备10之间设置的加热设备9内的坯料14通过该过跨台车形式的送料位2退回铸坯清理堆存区。而若该送料位2同时采用有辊道送料或过跨台车送料,则同时具有上述的两种功能。

38.在本实施例中的行车15可从坯料转运辊道3上将坯料14下线至坯料存放位4或坯料清理位5,也可以直接将铸造车间6所生产的坯料14在来料位2出下线至铸坯清理堆存区。行车13还可将坯料14上线至坯料转运辊道3,以送至轧制车间7,也可以通过汽车运输等形式外运出坯料清理存放区至其他区域。

39.如图3

‑

6所示,在本实施例中的铸坯清理堆存区的坯料存放位4的功能是存放坯料,存放位4的坯料进一步冷却,坯料存放位包含自然冷却(图3),或/和保温罩冷却(图4),或/和缓冷坑冷却(图5),或/和急冷坑(图6)冷却,其中,坯料存放位4的自然冷却形式为在地坪16上直接堆垛坯料,形成坯料堆垛,坯料在自然环境下冷却;坯料存放位4的保温罩形式是在自然冷却形式的坯料堆垛上增加一个具有保温功能的保温罩17,用于降低铸坯温降速度;坯料存放位4的缓冷坑形式为低于地坪16的深坑,坯料14放置于缓冷坑18中,用于降低铸坯温降速度;坯料存放位4的急冷坑形式为低于地坪16的深坑,冷却水在急冷坑19内冷却坯料14。

40.实施例二

41.如图2所示,本实施例与实施例一不同之处在于:设置在铸造车间6和轧制车间7之间的铸坯清理堆存区也是由两者共享的,但仅是隶属于轧制车间7来直接管控,其原理与实

施例一相同,就不在赘述了。

42.上所述仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱开本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1