一种高强度螺母材料及其制备方法与流程

1.本发明涉及机械零部件的制造技术领域,尤其涉及一种高强度螺母材料及其制备方法。

背景技术:

2.随着经济的发展和振兴我国装备制造业、加快产业升级速度,实现可持续发展战略的推进,人们对螺母的产品质量、技术水平要求越来越高。螺母是各行业常见的紧固件,其配合螺栓组合使用,可以安装和固定各机械部件,保证设备的完整性和稳定性,是现代工业生产和日常生活中不可或缺的工业必需品之一。

3.传统螺母制备工艺多使用含铜量较高的铜合金进行加工,材料硬度较低,耐磨性能差,无法满足高速发展的工业、建筑业的需求。在制备过程中大多使用模具进行冷镦成型,而且大多数都是使用至少两次的冷镦进行成型,第一次和第二次冷镦很容易成型,但金属材料经过多次冷镦后,由于冷作硬化的原因,使金属塑性发生改变,进而影响到后续的冷镦成型处理。除此之外,市面上的螺母材料还或多或少存在不能满足高温和严寒要求,抗腐蚀性能和防松动性能不足等缺陷。

4.为了解决上述问题,中国发明专利cn104264076b公开了一种耐磨螺母及其制造方法。所述耐磨螺母的制造方法包括合金材料的制造步骤和螺母的浇铸成型步骤。该发明采用合金钢材料取代现有技术中的铜合金材料,制造的耐磨螺母硬度高,高耐磨,满足了工业、建筑业的高标准需求;采用分级淬火工艺,有效减少耐磨螺母材料结构从奥氏体向马氏体转变的过程中的相变应力,有效减少转变过程中裂纹的产生。该发明制造所得的耐磨螺母硬度较现有技术中的铜合金材质的同类产品提高39-45%,耐磨度提高18-22%,裂纹率降低13-20%。然而,其机械强度和耐腐蚀性有待进一步提高。

5.因此,如何提供一种机械强度大,耐腐蚀性、耐磨性和硬度好,制备效率高,耐高低温性能和防松动性能佳的高强度螺母材料及其制备方法是当前业内研究者们亟待解决的难题之一。

技术实现要素:

6.本发明的主要目的在于提供一种机械强度大,耐腐蚀性、耐磨性和硬度好,制备效率高,耐高低温性能和防松动性能佳,使用寿命长的高强度螺母材料及其制备方法。该制备方法工艺简单,操作方便,对设备依赖性小,制备效率高,具有较高的经济价值和社会价值。

7.为达到以上目的,本发明提供一种高强度螺母材料,其特征在于,包括钢材基体和涂覆于其表面的耐磨抗腐涂层,所述钢材基体包括如下按重量百分比计的各化学成分制成:碳0.05-0.1%、锗0.3-0.5%、硅0.3-0.5%、铜3-5%、铪0.1-0.2%、钨2-3%、铌0.5-0.8%、锰0.8-1.3%、铬3-6%、钯0.001-0.003%、砷≤0.001%、硫≤0.01%,余量为铁;所述耐磨抗腐涂层是由如下按重量份计的各组分制成:含环氧基的聚硅氧硼烷超支化聚合物50-60份、纳米金刚石粉4-6份、纳米硼纤维3-5份、3,5-二氨基-1,2,4-三氮唑4-6份、2,2'-二(三氟甲基)二

氨基联苯2-4份、偶联剂1-3份。

8.优选的,所述偶联剂为硅烷偶联剂kh-550、硅烷偶联剂kh-560、硅烷偶联剂kh-570中的至少一种。

9.优选的,所述纳米硼纤维的平均直径为300-500nm,长径比为(10-15):1。

10.优选的,所述纳米金刚石粉的粒径为100-300nm。

11.优选的,所述含环氧基的聚硅氧硼烷超支化聚合物为按中国发明专利cn111363158a中实施例1的方法制成。

12.本发明的第二个目的,在于提供一种所述高强度螺母材料的制备方法,其特征在于,包括如下步骤:步骤s101、按配比取原料铁加入到熔炉中熔化,然后依次加入铁碳中间合金、铁锗中间合金、铁硅中间合金、铁铜中间合金、铁铪中间合金、铁钨中间合金、铁铌中间合金、铁锰中间合金、铁铬中间合金、铁钯中间合金、铁砷中间合金,保温20-30分钟,得到合金熔液;步骤s102、向合金熔液中加入精炼剂,喷入惰性气体进行精炼,扒渣和过滤后,得到精炼后的合金熔液;步骤s103、将上述合金熔液在氮气氛围下导入模具中进行冷却,冷却后的产物进行热处理,得到钢材基体;步骤s104、将耐磨抗腐涂层各组分混合均匀,得到混合物料,然后将混合物料加入到有机溶剂中,搅拌均匀后,涂覆于钢材基体表面,烘干后得到高强度螺母材料。

13.优选的,步骤s101中所述熔化温度为1050-1250℃。

14.优选的,步骤s102中所述精炼剂是由如下按重量份计的各组分制成:氯化钠20-25份、氟化钙3-6份、六氟硅酸铵2-4份、四氧化三铁0.8-1.2份、硒化钠1-2份。

15.优选的,步骤s102中所述精炼剂、合金熔液的质量比为100:(2-3)。

16.优选的,步骤s102中所述惰性气体为氮气、氦气、氖气、氩气中的任意一种。

17.优选的,步骤s102中所述精炼温度为750-810℃,精炼时间为10-20min。

18.优选的,步骤s103中所述热处理包括回火处理和淬火处理;所述回火温度为300-380℃,保温时间1-2小时;所述淬火处理为分级淬火,具体为:将模具内冷却后的产物加热至780-820℃ 后保温8-13min,之后淬入温度180-260℃ 的油中并保温15-20min,然后取出产物在室温下空冷。

19.优选的,步骤s104中所述混合物料、有机溶剂的质量比为1:(0.8-1.2);所述有机溶剂为n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基吡咯烷酮中的至少一种。

20.由于上述技术方案的运用,本发明具有以下有益效果:(1)本发明公开的高强度螺母材料的制备方法,工艺简单,操作方便,对设备依赖性小,制备效率高,具有较高的经济价值和社会价值。

21.(2)本发明公开的高强度螺母材料,包括钢材基体和涂覆于其表面的耐磨抗腐涂层,结合了钢材和塑料材质的优势,使得制成的螺母材料不仅强度高,而且耐腐蚀性和耐老化性能好,耐磨性佳,使用寿命长。

22.(3)本发明公开的高强度螺母材料,所述钢材基体包括如下按重量百分比计的各化学成分制成:碳0.05-0.1%、锗0.3-0.5%、硅0.3-0.5%、铜3-5%、铪0.1-0.2%、钨2-3%、铌0.5-0.8%、锰0.8-1.3%、铬3-6%、钯0.001-0.003%、砷≤0.001%、硫≤0.01%,余量为铁;通过

各组分相互配合,共同作用,使得制成的螺母材料机械力学性能、耐磨性、抗腐蚀性能优异。

23.(4)本发明公开的高强度螺母材料,所述耐磨抗腐涂层是由如下按重量份计的各组分制成:含环氧基的聚硅氧硼烷超支化聚合物50-60份、纳米金刚石粉4-6份、纳米硼纤维3-5份、3,5-二氨基-1,2,4-三氮唑4-6份、2,2'-二(三氟甲基)二氨基联苯2-4份、偶联剂1-3份。含环氧基的聚硅氧硼烷超支化聚合物上的环氧基能与3,5-二氨基-1,2,4-三氮唑、2,2'-二(三氟甲基)二氨基联苯上的氨基发生化学反应,形成三维网络结构,有效改善了其综合性能和性能稳定性;涂层结构中同时引入超支化结构、硅氧硼烷、三氮唑、含氟联苯结构,它们相互作用相互影响,使得涂层耐老化性能、机械力学性能、耐磨性和抗腐蚀性优异;交联反应过程中引入的羟基又能改善与基体的粘结性能;纳米金刚石粉和纳米硼纤维的加入,不仅能改善涂层的机械力学性能,还能提高耐磨性。

具体实施方式

24.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

25.实施例1一种高强度螺母材料,其特征在于,包括钢材基体和涂覆于其表面的耐磨抗腐涂层,所述钢材基体包括如下按重量百分比计的各化学成分制成:碳0.05%、锗0.3%、硅0.3%、铜3%、铪0.1%、钨2%、铌0.5%、锰0.8%、铬3%、钯0.001%、砷≤0.001%、硫≤0.01%,余量为铁;所述耐磨抗腐涂层是由如下按重量份计的各组分制成:含环氧基的聚硅氧硼烷超支化聚合物50份、纳米金刚石粉4份、纳米硼纤维3份、3,5-二氨基-1,2,4-三氮唑4份、2,2'-二(三氟甲基)二氨基联苯2份、偶联剂1份。

26.所述偶联剂为硅烷偶联剂kh-550;所述纳米硼纤维的平均直径为300nm,长径比为10:1;所述纳米金刚石粉的粒径为100nm;所述含环氧基的聚硅氧硼烷超支化聚合物为按中国发明专利cn111363158a中实施例1的方法制成。

27.一种所述高强度螺母材料的制备方法,其特征在于,包括如下步骤:步骤s101、按配比取原料铁加入到熔炉中熔化,然后依次加入铁碳中间合金、铁锗中间合金、铁硅中间合金、铁铜中间合金、铁铪中间合金、铁钨中间合金、铁铌中间合金、铁锰中间合金、铁铬中间合金、铁钯中间合金、铁砷中间合金,保温20分钟,得到合金熔液;步骤s102、向合金熔液中加入精炼剂,喷入惰性气体进行精炼,扒渣和过滤后,得到精炼后的合金熔液;步骤s103、将上述合金熔液在氮气氛围下导入模具中进行冷却,冷却后的产物进行热处理,得到钢材基体;步骤s104、将耐磨抗腐涂层各组分混合均匀,得到混合物料,然后将混合物料加入到有机溶剂中,搅拌均匀后,涂覆于钢材基体表面,烘干后得到高强度螺母材料。

28.步骤s101中所述熔化温度为1050℃;步骤s102中所述精炼剂是由如下按重量份计的各组分制成:氯化钠20份、氟化钙3份、六氟硅酸铵2份、四氧化三铁0.8份、硒化钠1份;步骤s102中所述精炼剂、合金熔液的质量比为100:2;步骤s102中所述惰性气体为氮气;步骤s102中所述精炼温度为750℃,精炼时间为10min。

29.步骤s103中所述热处理包括回火处理和淬火处理;所述回火温度为300℃,保温时

间1小时;所述淬火处理为分级淬火,具体为:将模具内冷却后的产物加热至780℃ 后保温8min,之后淬入温度180℃ 的油中并保温15min,然后取出产物在室温下空冷。

30.步骤s104中所述混合物料、有机溶剂的质量比为1:0.8;所述有机溶剂为n,n-二甲基乙酰胺。

31.实施例2一种高强度螺母材料,其特征在于,包括钢材基体和涂覆于其表面的耐磨抗腐涂层,所述钢材基体包括如下按重量百分比计的各化学成分制成:碳0.07%、锗0.35%、硅0.35%、铜3.5%、铪0.12%、钨2.3%、铌0.6%、锰0.9%、铬4%、钯0.0015%、砷≤0.001%、硫≤0.01%,余量为铁;所述耐磨抗腐涂层是由如下按重量份计的各组分制成:含环氧基的聚硅氧硼烷超支化聚合物53份、纳米金刚石粉4.5份、纳米硼纤维3.5份、3,5-二氨基-1,2,4-三氮唑4.5份、2,2'-二(三氟甲基)二氨基联苯2.5份、偶联剂1.5份。

32.所述偶联剂为硅烷偶联剂kh-560;所述纳米硼纤维的平均直径为350nm,长径比为12:1;所述纳米金刚石粉的粒径为150nm;所述含环氧基的聚硅氧硼烷超支化聚合物为按中国发明专利cn111363158a中实施例1的方法制成。

33.一种所述高强度螺母材料的制备方法,其特征在于,包括如下步骤:步骤s101、按配比取原料铁加入到熔炉中熔化,然后依次加入铁碳中间合金、铁锗中间合金、铁硅中间合金、铁铜中间合金、铁铪中间合金、铁钨中间合金、铁铌中间合金、铁锰中间合金、铁铬中间合金、铁钯中间合金、铁砷中间合金,保温23分钟,得到合金熔液;步骤s102、向合金熔液中加入精炼剂,喷入惰性气体进行精炼,扒渣和过滤后,得到精炼后的合金熔液;步骤s103、将上述合金熔液在氮气氛围下导入模具中进行冷却,冷却后的产物进行热处理,得到钢材基体;步骤s104、将耐磨抗腐涂层各组分混合均匀,得到混合物料,然后将混合物料加入到有机溶剂中,搅拌均匀后,涂覆于钢材基体表面,烘干后得到高强度螺母材料。

34.步骤s101中所述熔化温度为1100℃;步骤s102中所述精炼剂是由如下按重量份计的各组分制成:氯化钠22份、氟化钙4份、六氟硅酸铵2.5份、四氧化三铁0.9份、硒化钠1.2份;步骤s102中所述精炼剂、合金熔液的质量比为100:2.3;步骤s102中所述惰性气体为氦气;步骤s102中所述精炼温度为770℃,精炼时间为12min。

35.步骤s103中所述热处理包括回火处理和淬火处理;所述回火温度为320℃,保温时间1.2小时;所述淬火处理为分级淬火,具体为:将模具内冷却后的产物加热至790℃ 后保温9min,之后淬入温度200℃ 的油中并保温17min,然后取出产物在室温下空冷。

36.步骤s104中所述混合物料、有机溶剂的质量比为1:0.9;所述有机溶剂为n,n-二甲基甲酰胺。

37.实施例3一种高强度螺母材料,其特征在于,包括钢材基体和涂覆于其表面的耐磨抗腐涂层,所述钢材基体包括如下按重量百分比计的各化学成分制成:碳0.08%、锗0.4%、硅0.4%、铜4%、铪0.15%、钨2.5%、铌0.65%、锰1.1%、铬4.5%、钯0.002%、砷≤0.001%、硫≤0.01%,余量为铁;所述耐磨抗腐涂层是由如下按重量份计的各组分制成:含环氧基的聚硅氧硼烷超支化聚合物55份、纳米金刚石粉5份、纳米硼纤维4份、3,5-二氨基-1,2,4-三氮唑5份、2,2'-二

(三氟甲基)二氨基联苯3份、偶联剂2份。

38.所述偶联剂为硅烷偶联剂kh-570;所述纳米硼纤维的平均直径为400nm,长径比为13:1;所述纳米金刚石粉的粒径为200nm;所述含环氧基的聚硅氧硼烷超支化聚合物为按中国发明专利cn111363158a中实施例1的方法制成。

39.一种所述高强度螺母材料的制备方法,其特征在于,包括如下步骤:步骤s101、按配比取原料铁加入到熔炉中熔化,然后依次加入铁碳中间合金、铁锗中间合金、铁硅中间合金、铁铜中间合金、铁铪中间合金、铁钨中间合金、铁铌中间合金、铁锰中间合金、铁铬中间合金、铁钯中间合金、铁砷中间合金,保温25分钟,得到合金熔液;步骤s102、向合金熔液中加入精炼剂,喷入惰性气体进行精炼,扒渣和过滤后,得到精炼后的合金熔液;步骤s103、将上述合金熔液在氮气氛围下导入模具中进行冷却,冷却后的产物进行热处理,得到钢材基体;步骤s104、将耐磨抗腐涂层各组分混合均匀,得到混合物料,然后将混合物料加入到有机溶剂中,搅拌均匀后,涂覆于钢材基体表面,烘干后得到高强度螺母材料。

40.步骤s101中所述熔化温度为1150℃;步骤s102中所述精炼剂是由如下按重量份计的各组分制成:氯化钠23份、氟化钙4.5份、六氟硅酸铵3份、四氧化三铁1份、硒化钠1.5份;步骤s102中所述精炼剂、合金熔液的质量比为100:2.5;步骤s102中所述惰性气体为氖气;步骤s102中所述精炼温度为790℃,精炼时间为15min。

41.步骤s103中所述热处理包括回火处理和淬火处理;所述回火温度为350℃,保温时间1.5小时;所述淬火处理为分级淬火,具体为:将模具内冷却后的产物加热至800℃ 后保温11min,之后淬入温度240℃ 的油中并保温18min,然后取出产物在室温下空冷。

42.步骤s104中所述混合物料、有机溶剂的质量比为1:1;所述有机溶剂为n-甲基吡咯烷酮。

43.实施例4一种高强度螺母材料,其特征在于,包括钢材基体和涂覆于其表面的耐磨抗腐涂层,所述钢材基体包括如下按重量百分比计的各化学成分制成:碳0.09%、锗0.45%、硅0.45%、铜4.5%、铪0.18%、钨2.8%、铌0.75%、锰1.2%、铬5.5%、钯0.0025%、砷≤0.001%、硫≤0.01%,余量为铁;所述耐磨抗腐涂层是由如下按重量份计的各组分制成:含环氧基的聚硅氧硼烷超支化聚合物58份、纳米金刚石粉5.5份、纳米硼纤维4.5份、3,5-二氨基-1,2,4-三氮唑5.5份、2,2'-二(三氟甲基)二氨基联苯3.5份、偶联剂2.5份。

44.所述偶联剂为硅烷偶联剂kh-550、硅烷偶联剂kh-560、硅烷偶联剂kh-570按质量比1:2:4混合形成的混合物;所述纳米硼纤维的平均直径为480nm,长径比为14:1;所述纳米金刚石粉的粒径为260nm;所述含环氧基的聚硅氧硼烷超支化聚合物为按中国发明专利cn111363158a中实施例1的方法制成。

45.一种所述高强度螺母材料的制备方法,其特征在于,包括如下步骤:步骤s101、按配比取原料铁加入到熔炉中熔化,然后依次加入铁碳中间合金、铁锗中间合金、铁硅中间合金、铁铜中间合金、铁铪中间合金、铁钨中间合金、铁铌中间合金、铁锰中间合金、铁铬中间合金、铁钯中间合金、铁砷中间合金,保温28分钟,得到合金熔液;步骤s102、向合金熔液中加入精炼剂,喷入惰性气体进行精炼,扒渣和过滤后,得

到精炼后的合金熔液;步骤s103、将上述合金熔液在氮气氛围下导入模具中进行冷却,冷却后的产物进行热处理,得到钢材基体;步骤s104、将耐磨抗腐涂层各组分混合均匀,得到混合物料,然后将混合物料加入到有机溶剂中,搅拌均匀后,涂覆于钢材基体表面,烘干后得到高强度螺母材料。

46.步骤s101中所述熔化温度为1230℃;步骤s102中所述精炼剂是由如下按重量份计的各组分制成:氯化钠23份、氟化钙5.5份、六氟硅酸铵3.5份、四氧化三铁1.1份、硒化钠1.8份;步骤s102中所述精炼剂、合金熔液的质量比为100:2.8;步骤s102中所述惰性气体为氩气;步骤s102中所述精炼温度为800℃,精炼时间为18min。

47.步骤s103中所述热处理包括回火处理和淬火处理;所述回火温度为300-380℃,保温时间1.8小时;所述淬火处理为分级淬火,具体为:将模具内冷却后的产物加热至810℃ 后保温12min,之后淬入温度250℃ 的油中并保温19min,然后取出产物在室温下空冷;步骤s104中所述混合物料、有机溶剂的质量比为1:1.1;所述有机溶剂为n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基吡咯烷酮按质量比1:2:3混合形成的混合物。

48.实施例5一种高强度螺母材料,其特征在于,包括钢材基体和涂覆于其表面的耐磨抗腐涂层,所述钢材基体包括如下按重量百分比计的各化学成分制成:碳0.1%、锗0.5%、硅0.5%、铜5%、铪0.2%、钨3%、铌0.8%、锰1.3%、铬6%、钯0.003%、砷≤0.001%、硫≤0.01%,余量为铁;所述耐磨抗腐涂层是由如下按重量份计的各组分制成:含环氧基的聚硅氧硼烷超支化聚合物60份、纳米金刚石粉6份、纳米硼纤维5份、3,5-二氨基-1,2,4-三氮唑6份、2,2'-二(三氟甲基)二氨基联苯4份、偶联剂3份。

49.所述偶联剂为硅烷偶联剂kh-550;所述纳米硼纤维的平均直径为500nm,长径比为15:1;所述纳米金刚石粉的粒径为300nm;所述含环氧基的聚硅氧硼烷超支化聚合物为按中国发明专利cn111363158a中实施例1的方法制成。

50.一种所述高强度螺母材料的制备方法,其特征在于,包括如下步骤:步骤s101、按配比取原料铁加入到熔炉中熔化,然后依次加入铁碳中间合金、铁锗中间合金、铁硅中间合金、铁铜中间合金、铁铪中间合金、铁钨中间合金、铁铌中间合金、铁锰中间合金、铁铬中间合金、铁钯中间合金、铁砷中间合金,保温30分钟,得到合金熔液;步骤s102、向合金熔液中加入精炼剂,喷入惰性气体进行精炼,扒渣和过滤后,得到精炼后的合金熔液;步骤s103、将上述合金熔液在氮气氛围下导入模具中进行冷却,冷却后的产物进行热处步骤s104、将耐磨抗腐涂层各组分混合均匀,得到混合物料,然后将混合物料加入到有机溶剂中,搅拌均匀后,涂覆于钢材基体表面,烘干后得到高强度螺母材料。

51.步骤s101中所述熔化温度为1250℃;步骤s102中所述精炼剂是由如下按重量份计的各组分制成:氯化钠25份、氟化钙6份、六氟硅酸铵4份、四氧化三铁1.2份、硒化钠2份;步骤s102中所述精炼剂、合金熔液的质量比为100:3;步骤s102中所述惰性气体为氮气;步骤s102中所述精炼温度为810℃,精炼时间为20min。

52.步骤s103中所述热处理包括回火处理和淬火处理;所述回火温度为380℃,保温时间2小时;所述淬火处理为分级淬火,具体为:将模具内冷却后的产物加热至780-820℃ 后

保温13min,之后淬入温度260℃ 的油中并保温20min,然后取出产物在室温下空冷;步骤s104中所述混合物料、有机溶剂的质量比为1:1.2;所述有机溶剂为n-甲基吡咯烷酮。

53.对比例1本例提供一种高强度螺母材料,其配方和制备方法与实施例1基本相同,不同的是:钢材基体的化学成分不包括锗和铪。

54.对比例2本例提供一种高强度螺母材料,其配方和制备方法与实施例1基本相同,不同的是:钢材基体的化学成分不包括钨和铌。

55.对比例3本例提供一种高强度螺母材料,其配方和制备方法与实施例1基本相同,不同的是:钢材基体的化学成分不包括钯和砷。

56.对比例4本例提供一种高强度螺母材料,其配方和制备方法与实施例1基本相同,不同的是:所述耐磨抗腐涂层的组分不包括3,5-二氨基-1,2,4-三氮唑。

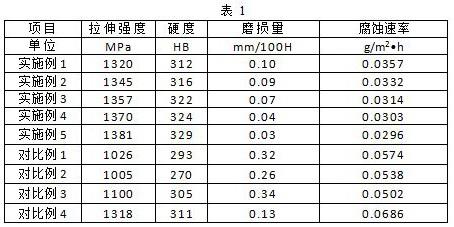

57.为了进一步说明本发明实施例中所涉及的高强度螺母材料的有益技术效果,对实施例1-5及对比例1-4所述的高强度螺母材料按照相应国标进行性能测试,其中腐蚀速率的测试方法参见cn 104046843 a中耐蚀性能测试方法,测试结果见表1。

58.从表1可见,本发明实施例公开的高强度螺母材料,与对比例产品相比,具有更加更优异的强度、硬度、耐磨性和抗腐蚀性,这是各成分协同作用的结果。

59.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1