炊具及其制造方法与流程

1.本技术涉及厨房设备技术领域,具体涉及一种炊具及其制造方法。

背景技术:

2.目前,现有焖煮锅具主要是双层不锈钢锅身,内锅沸腾后关火,通过内锅底部的聚热钢圈持续发热,外锅将热量包围住减缓热量流失。相比普通锅具,其具有加热快,关火后可持续加热,节约能源的效果。但现有技术中,此种煮焖锅在用来煮骨头汤、炖牛肉等需要长时间加热的食材时,仍然需要较长的炖煮时间,保温效果不好。

技术实现要素:

3.因此,本技术的目的在于提供一种炊具及其制造方法,以解决现有焖煮锅保温效果不好的问题。

4.根据本技术的一方面,提供一种炊具的制造方法,包括:提供基体本体,采用铁基非晶合金粉末在所述基体本体上进行热喷涂形成非晶结构涂层,从而制造出炊具,其中,所述铁基非晶合金粉末的比热容不大于0.442kj

·

kg-1

k-1

或导热系数不大于80w/(m

·

k)。

5.在本技术的一些实施例中,所述铁基非晶合金粉末中的成分包括:fe、pt、cd、zn以及辅助元素。

6.在本技术的另一些实施例中,所述铁基非晶合金粉末的成分包括:fe、sn、pb以及辅助元素。

7.进一步地,当所述铁基非晶合金粉末包括fe、sn、pb时,基于所述铁基非晶合金粉末的总质量,所述铁基非晶合金粉末中各成分的质量百分数为:fe、40%-60%;sn、20%-30%;pb、5%~10%,余量为辅助元素。

8.在一些实施例中,所述辅助元素的成分为:c、p、si和n中的至少一种。

9.在一些实施例中,所述铁基非晶合金粉末的粒度为300目-1000目,通过所述热喷涂形成的所述非晶结构涂层的孔隙率为3%-10%。

10.在一些实施例中,所述热喷涂采用等离子喷涂电源,所述等离子喷涂的参数为:喷涂室真空度抽至1-5pa,然后冲入氩气至5

×

10

3-8

×

103pa,转移弧功率20-40kw,电弧电流600a~800a,喷涂距离100-150mm,喷涂角度60

°‑

80

°

,送粉速度:10~40g/min;氢气压力:0.3~0.7mpa,流量5~10l/min。

11.在一些实施例中,所述制造方法还包括:在热喷涂前,先对所述基体本体的表面进行粗化处理,然后对所述基体本体在第一温度下进行预热,所述第一温度为:200℃~300℃。

12.在一些实施例中,所述制造方法还包括:在热喷涂后,对所述形成的非晶结构涂层的表面进行处理,使得所述表面粗糙度达到1μm~2μm,进而能够使得炊具表面具有更好地抓握手感。

13.在一些实施例中,所述非晶结构涂层的厚度为0.1mm-1mm,所述非晶结构涂层通过

多次喷涂形成在所述基体本体的表面上,每次喷涂的厚度为40-60μm。通过多次喷涂形成具有足够厚度的非晶结构涂层,可以防止一次性喷涂厚度过高,导致涂层局部过热,从而影响形成的非晶结构涂层的质量。

14.根据本技术的另一方面,提供一种炊具,所述炊具包括:电饭煲内胆、高压锅内胆和煮焖锅内胆中的至少一种。

15.在一些实施例中,所述炊具包括:外锅和内锅,所述外锅由所述基体本体形成,所述内锅底部具有聚热结构,所述内锅套设在外锅内。

16.在一些实施例中,所述炊具包括:外锅和内锅;所述内锅底部具有聚热结构,所述内锅套设在外锅内;其中,所述基体本体的第一面形成所述外锅的内表面,所述非晶结构涂层形成在所述基体本体的与所述第一面背对的第二面上。

17.本技术实施例提供的炊具,炊具的保温结构上具有上述基体本体或者通过基体本体形成为炊具的保温结构的一部分,通过在基体本体上采用铁基非晶合金粉末喷涂形成一层具有低比热容或者低导热系数的非晶结构涂层,实现保温的目的,使得炊具具有良好的保温效果。

附图说明

18.通过下面结合附图对实施例进行的描述,本技术的上述以及其他目的和特点将会变得更加清楚,在附图中:

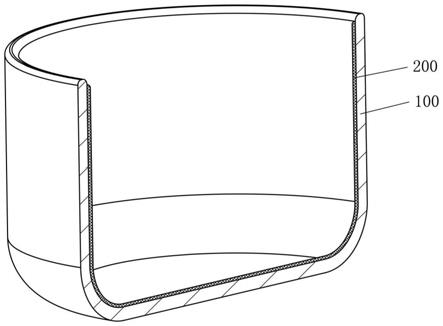

19.图1是本技术实施例提供的炊具的局部剖视图。

具体实施方式

20.现在,将参照附图详细地描述根据本技术的实施例,其示例在附图中示出,其中,相同的标号始终表示相同的组件。

21.现在,将在下文中更充分地描述本发明构思。

22.本技术通过在炊具的表面设置非晶结构涂层,来提高炊具的保温性。非晶合金又叫液态金属或金属玻璃,是一种具有短程有序,长程无序微观结构的新型合金材料。热量在固体物体中传递实质上是原子的震动和自由电子的运动,非晶结构没有像晶体结构那样晶界、孪晶、晶格缺陷、位错、层错等结构,其原子震动以及自由电子的移动更加困难,因此是热和电的不良导体,导热系数相比晶体更低。因此,本技术通过在炊具的表面设置非晶结构涂层,来提高炊具的保温性。

23.对于一种炊具而言,通常设有外加热源,传热炊具壁以及储热保温层使用温度远高于100℃。冷喷涂的涂层主要靠机械力导致粒子变形,与基体形成机械结合,通过冷喷涂形成的涂层的内应力高于热喷涂制备的涂层,在远高于100℃的高温环境下容易涂层崩落或者开裂,因此对于本技术而言,选用热喷涂更合适。热喷涂是粒子受热熔化后沉积在基体表面,其结合包括机械结合与冶金结合,涂层结合力更大,本发明人通过多次试验和研究,将本技术的铁基非晶合金通过热喷涂的方式,可以较高效率的沉积在基体本体上。并发现一种比热容或者导热系数较低的铁基非晶合金,在通过热喷涂方式形成非晶结构涂层时,能够具有良好的保温性能。

24.根据本发明的一方面,在于提供在一种炊具的制造方法,所述炊具的制造方法包

括:

25.步骤s101,提供基体本体。

26.步骤s102,采用铁基非晶合金粉末在基体本体上进行热喷涂形成非晶结构涂层,即本技术提到的保温层,其中,铁基非晶合金粉末的比热容不大于0.442kj

·

kg-1

k-1

或导热系数不大于80w/(m

·

k),从而制造出炊具。

27.本技术实施例中,在步骤s101中,基体本体为成型后的各种炊具的胚体。例如但不限于,煮焖锅的外锅胚。基体本体的材质为不锈钢、铝合金、铸铝、合金钢、铸铁或者钛合金。在步骤s102中,通过热喷涂形成的非晶结构涂层,由于非晶结构不具有规则的晶界,可以减缓材料内电子传输速率,能够降低形成的涂层的导热系数,减缓热量的散失。通过将铁基非晶合金粉末喷涂到炊具中的基体本体表面上,形成的比热容不大于0.442kj

·

kg-1

k-1

或导热系数不大于80w/(m

·

k)的铁基非晶合金粉末具有低导热系数以及低比热容,故可以在炊具表面形成一层具有低比热容和导热系数的非晶结构涂层,实现保温的目的,使得炊具具有良好的保温效果。

28.本技术实施例提供的炊具的制造方法,采用比热容不大于0.442kj

·

kg-1

k-1

或导热系数不大于80w/(m

·

k)低比热容的铁基非晶合金粉末在基体本体上进行热喷涂,能够形成低比热容或者低导热系数的非晶结构涂层,低比热容或者低导热系数能够在一定程度上提升保温效果,而非晶结构涂层由于具有非晶结构,能够减缓热量的散失,起到隔热保温的作用,还兼具耐腐蚀等特点。同时,此种非晶结构涂层具有一定的孔隙率,使得形成的炊具的保温性能进一步得到提升。

29.本技术实施例中,铁基非晶合金粉末中可以包括:fe、pt、cd、zn以及辅助元素,利用低的导热系数和低比热容的pt、cd和zn,与fe形成非晶合金,形成的铁基非晶合金粉末具有较低的熔点、低的比热容和低的导热系数,能够热喷涂到基体本体表面上形成非晶结构涂层,达到炊具具有保温效果的目的,此外,设置pt、cd、zn以及辅助元素等多种元素与fe形成合金,借助各个元素之间的半径差异,有利于形成无序的非晶相。

30.当然,本技术的铁基非晶合金粉末中还可以包括:fe、sn、pb以及辅助元素。下面将以fe、sn、pb以及辅助元素形成的铁基非晶合金粉末为例,对本技术作出较为详细的描述。

31.在一些实施例中,铁基非晶合金粉末包括:fe、sn、pb以及辅助元素。

32.本技术实施例中,fe的导热系数为80w/(m

·

k),fe的比热容为0.442kj

·

kg-1

·

k-1

,sn的导热系数为67w/(m

·

k)、sn的比热容为0.228kj

·

kg-1

·

k-1

,pb的导热系数为34.8w/(m

·

k),pb的比热容为0.130kj

·

kg-1

·

k-1

。

33.在这些实施例中,利用低的导热系数和低比热容的sn和pb,与fe形成非晶合金,形成的铁基非晶合金粉末具有较低的熔点、低的比热容和低的导热率,能够通过热喷涂的方法将铁基非晶合金粉末的喷涂到基体本体表面上,形成非晶结构涂层,达到炊具具有保温效果的目的,此外,设置sn、pb以及辅助元素等多种元素与fe形成合金,借助各个元素之间的半径差异,有利于形成无序的非晶相。

34.在一些实施例中,铁基非晶合金粉末中各成分的质量分数为:fe、40%-60%;sn、20%-30%;pb、5%~10%,余量为辅助元素。

35.在这些实施例中,通过控制fe的质量分数为40%~60%,若fe的质量分数低于40%,不能合理的降低合金成本,成本过高,若fe的质量分数高于60%,则sn和pb的含量相

对较少,降低合金导热系数和比热不明显,故控制fe的质量分数为40%~60%,可以降低形成的铁基非晶合金粉末的成本,同时还可以使整个铁基非晶合金具有低的导热系数和比热容。控制sn的质量分数为20%~30%,若sn的质量分数低于20%,由于添加比例过小,降低合金熔点/软化点效果不明显,若sn的质量分数高于30%,则合金硬度低,力学性能较差,形成的涂层不耐磨损,故控制sn质量分数20%~30%,主要作用是降低合金熔点并使合金具有低的导热系数和低比热容。控制pb的质量分数为5%~10%,主要作用是降低合金的导热系数和低比热容,若pb的质量分数低于5%,则由于添加比例过小,降低合金熔点效果不明显,若pb的质量分数超过10%,则合金密度增加,影响整体涂层重量。此外,通过包括sn和pb与fe形成非晶合金,能够充分利用各元素之间的半径差异,更利于形成非晶合金。

36.进一步地,辅助元素的成分为:c、p、si、n中的至少一种。

37.在这些实施例中,由于非金属与金属元素原子半径差异较大,更容易形成无序的非晶相,通过添加非金属元素作为辅助元素,能够提高铁基非晶合金的形成能力。

38.作为示例:fe的质量分数可以为:40%、45%、50%、55%、60%;sn的质量分数可以为:20%、22%、25%、28%、30%,pb的质量分数可以为:5%、6%、7%、8%、9%、10%。

39.作为示例:铁基非晶合金粉末的各组分的质量分数为:fe、40%;sn、30%;pb、10%;c、p补足100%,形成的铁基非晶合金粉末比热容为:0.28kj.kg-1

k-1

,导热系数为:59.6w/(m.k)。

40.铁基非晶合金粉末的各组分的质量分数为:fe、50%;sn、25%;pb、8%;c、p补足100%,形成的铁基非晶合金粉末比热容为:0.29kj.kg-1

k-1

,导热系数为:59.5w/(m

·

k)。

41.铁基非晶合金粉末的各组分的质量分数为:fe、60%;sn、20%;pb、5%,形成的铁基非晶合金粉末比热容为:0.32kj

·

kg-1

·

k-1

,导热系数为:63w/(m

·

k)。

42.在一些实施例中,铁基非晶合金粉末的粒度为300目-1000目。

43.在这些实施例中,形成的铁基非晶合金粉末的粒度为300目-1000目,粉体粒度太低,则铁基非晶合金粉末制备的工艺成本太高,且喷涂过程中束流容易发散,降低粉末沉积率,使成本进一步增加。粉体粒度太高,则涂层表面粗糙,导致结构疏松,涂层强度下降。这里,粒度可以是:600目,本技术不做过多限定。

44.在一些实施例中,非晶结构涂层的厚度为0.1mm-1mm,设置厚度小于0.1mm,则保温效果不明显,设置厚度大于1mm,则涂层内应力增加,容易产生裂纹,且对外锅增重明显,故将非晶结构涂层的厚度为0.1mm-1mm,既可以保证炊具的保温效果,又可以使得炊具的质量以及重量得到控制。

45.在一些实施例中,非晶结构涂层的孔隙率为3%-10%,示例性的,可以为:5%、8%。本技术实施例中,通过设置非晶结构涂层的孔隙率为3%-10%,由于孔隙率中可以储存诸如:空气等不良导体,可以强化保温的效果,若非晶结构涂层的孔隙率低于3%,保温效果不明显,若非晶结构涂层的孔隙率超过10%,由于孔隙太多又会降低涂层强度,导致脱落等,因此,本技术实施例提供的非晶结构涂层,将孔隙率控制在3%~10%范围内,既可以强化保温效果,又不会降低涂层的强度。

46.上述铁基非晶合金粉末的制备方法,可以通过现有技术中的液态金属粉末气体雾化法形成,此种方法制备出来的是一批宽粒度范围的全粉(即粒径从几百纳米到几百微米都有的粉末),再通过筛网筛出所需粒度的粉末。

47.本技术实施例中,基体本体可以为经过表面处理的基体本体,也可以为未经过表面处理的基体本体。这里的表面处理主要是通过机械或者化学的方法对基体本体表面进行预处理步骤,例如:表面粗化或者表面预热等,以减少在热喷涂时的基体本体与涂层热应力。

48.一种炊具的制造方法,具体可以通过以下步骤实现:

49.步骤s201,对锅胚表面进行预处理。首先,锅胚采用碱性溶剂清洗表面油污后用清水洗净,烘干,然后再进行喷砂粗化,从而增加锅胚表面的粗糙度,提高后续喷涂层的结合力。

50.步骤s202,将锅胚预热。

51.本技术实施例中,采用加热炉对锅胚预热,预热可以减少锅胚与高温铁基非晶合金粉末的温差,减少基体本体与涂层热应力,提高涂层质量和结合强度,将预热温度设置在200℃~300℃范围内,主要是避免喷涂时热量聚集,导致液态金属粉末产生晶化转变。若设置预热温度太低,非晶合金可能无法完整的涂覆在基体本体表面,若设置预热温度太高,可能出现热量聚集,导致液态金属粉末产生晶化转变。这里,预热温度可以是220℃、230℃、260℃、280℃,本技术不做过多限定。

52.步骤s203,采用铁基非晶合金粉末在基体本体上进行热喷涂形成非晶结构涂层。

53.本技术实施例中,热喷涂包括等离子喷涂,喷涂室抽真空,真空度抽至3pa。等离子起弧,喷涂样品,喷枪垂直于喷涂面。热喷涂采用等离子喷涂电源,等离子喷涂的参数为:喷涂室真空度抽至1-5pa,然后冲入氩气至5

×

10

3-8

×

103pa,转移弧功率20-40kw,电弧电流600a~800a,喷涂距离100-150mm,喷涂角度60

°‑

80

°

,送粉速度:10~40g/min;氢气压力:0.3~0.7mpa,流量5~10l/min。采用等离子喷涂方法,通过三个工位完成外锅内壁、内底部和r角处三个部位。内壁和内底部喷涂距离150mm~200mm,r角处喷涂距离200mm~250mm,r角喷涂距离加长有利于粉末加热与散热,变形更充分,同时与基体本体结合时温度更低,可以避免r角处热应力集中,本技术的非晶结构涂层通过多次喷涂形成非晶结构涂层,每次喷涂的厚度为:40-60μm,例如:50μm,使得形成的非晶结构涂层的厚度为:0.1mm-1mm,通过多次喷涂形成具有足够厚度的非晶结构涂层,可以防止一次性喷涂厚度过高,导致涂层局部过热,从而影响涂层的质量。

54.步骤s204,在热喷涂后,对形成的非晶结构涂层的表面进行处理,以使表面粗糙度达到1μm~2μm,以使炊具表面具有更好地抓握手感。

55.根据本技术的另一方面,还提供了一种炊具。下面,将参照图1来具体描述根据本技术的炊具的构成。

56.如图1所示,一种炊具,包括:基体本体100和非晶结构涂层200,非晶结构涂层200设置在基体本体100的内表面上,非晶结构涂层200由铁基非晶合金粉末通过热喷涂形成在基体本体的内表面上,其中,铁基非晶合金粉末的比热容不大于0.442kj

·

kg

·

k-1或导热系数不大于80w/(m

·

k)。当然,本技术的非晶结构涂层200也可以设置在基体本体100的外表面上。

57.本技术实施例中,基体本体100的材质可以是不锈钢、铝合金、铸铝、合金钢、铸铁等,基体本体100可以形成为炊具的保温部件,此时,综合考虑安全与效果等因素,将非晶结构涂层设置在保温部件的表面上,用于对待保温的食材进行保温。

58.本技术实施例中的非晶结构涂层200,用于保温,可以设置在炊具等的内表面和/或外表面上,起到保温的效果。其中,炊具包括:电饭煲内胆、高压锅内胆、煮焖锅内胆中的至少一种。

59.作为示例:一种煮焖锅包括:外锅和内锅。内锅底部具有聚热结构,内锅套设在外锅内;其中,基体本体可以直接形成为外锅,非晶结构涂层形成在外锅的内表面上,当然,本技术的基体本体还可以包括:相对第一面和第二面,将基体本体的第一面形成为外锅内表面,在基体本体的第二面上形成有非晶结构涂层,第二面靠近聚热结构设置,例如但不限于,聚热结构可以是。本技术实施例中,若第一面和第二面为背对的两个面。

60.本技术实施例的炊具,在工作时,内锅底部的聚热结构用于给内锅加热,此时,内锅吸收储备热量,当关闭外部热源时,由于在外锅的内表面附加了一层由低热导率,低比热容材料做成的非晶结构涂层,在使用过程中主要起到减缓聚热钢圈向底部散热的作用,使更多的热量向内锅传递,延长焖煮时间。在原有的基础上,延长了煮焖时间,特别适合对需要长时间煮焖的食材进行加热。

61.下面结合具体的实施例,对本技术的技术方案进行详细说明,但是本技术的保护范围不局限于实施例。炊具选用煮焖锅的外锅胚,进行以下实验:

62.实施例1

63.步骤s301,外锅胚前处理,不锈钢外锅胚先过400℃高温炉烧去拉伸成型时残残留的表面油污,然后再进行喷砂粗化,增加外锅胚表面粗糙度,提高后续喷涂层的结合力。

64.步骤s302,外锅胚预热,采用加热炉预热,预热温度250℃。

65.步骤s303,喷涂室抽真空,真空度抽至3pa。等离子起弧,采用的铁基非晶合金粉末进行喷涂,喷枪垂直于锅体的喷涂面,其中,铁基非晶合金粉末质量分数为:fe、45%;sn、30%;pb、10%;c和p补足100%。

66.等离子喷涂的参数为:

67.喷涂室真空度抽至3pa,然后冲入氩气至6

×

103pa,转移弧功率30kw,电弧电流700a,喷涂距离120mm,喷涂角度70

°

。送粉速度:20g/min;氢气压力:0.5mpa,流量8l/min。采用多次喷涂法,每次喷涂厚度50μm,防止涂层过热。

68.喷涂方法:通过三个工位完成外锅胚内壁、内底部和r角处三个部位。内壁和内底部喷涂距离200mm,r角处喷涂距离250mm。

69.步骤s304,等离子喷完后,使涂层自然冷却,然后采用120目砂纸对表面进行砂光处理,砂光后表面粗糙度ra达到1.5μm。

70.步骤s305,将外锅胚喷完后与内锅连接,以制造煮焖锅内胆。

71.实施例2

72.除了在步骤s303中,铁基非晶合金粉末的各组分的质量分数为:fe、40%;sn、27%;pb、9%;c、p补足100%,按照与实施例1相同的方法,以完成实施例2的煮焖锅内胆的制造。

73.实施例3

74.除了在步骤s303中,铁基非晶合金粉末的各组分的质量分数为:fe、50%;sn、25%;pb、8%;c、p补足100%,按照与实施例1相同的方法,以完成实施例3的煮焖锅内胆的制造。

75.实施例4

76.除了在步骤s303中,铁基非晶合金粉末的各组分的质量分数为:fe、55%;sn、22%;pb、6%;c、p补足100%,按照与实施例1相同的方法,以完成实施例4的煮焖锅内胆的制造。

77.实施例5

78.除了在步骤s303中,铁基非晶合金粉末中fe的质量分数为60%,sn、20%;pb、5%;c、p补足100%,按照与实施例1相同的方法,以完成实施例5的煮焖锅内胆的制造。

79.实施例6

80.除了在步骤s303中,将铁基非晶合金粉末中fe的质量分数由45%替换为60%,按照与实施例1相同的方法,以完成实施例6的煮焖锅内胆的制造。

81.实施例7

82.除了在步骤s303中,将铁基非晶合金粉末中pb的质量分数由10%替换为5%,按照与实施例1相同的方法,以完成实施例7的煮焖锅内胆的制造。

83.实施例8

84.除了步骤s303中,将铁基非晶合金粉末中sn的质量分数由30%替换为为20%,按照与实施例1相同的方法,以完成实施例8的煮焖锅内胆的制造。

85.对比例1

86.除了在步骤s303中,采用比热容大于0.442kj

·

kg-1

k-1

的铁基非晶合金作为喷涂原料并且铁基非晶合金中各成分质量比为fe:60%;al:20%;ni:15%;c:5%之外,按照与实施例1相同的方法进行,以完成对比例1的煮焖锅内胆的制造。

87.对比例2

88.除了在步骤s303中,采用导热系数大于80w/(m

·

k)铁基非晶合金作为喷涂原料并且铁基非晶合金的各成分以及质量比为:fe:60%;al:20%;si:10%;cr:5%;b:5%之外,按照与实施例1相同的方法进行,以完成对比例2的煮焖锅内胆的制造。

89.具体对比详细参见下面的表1:

90.表1

[0091][0092]

性能指标测试

[0093]

将上述实施例1~8和对比例1~2中获得煮焖锅内胆进行性能测试,并将测试结果记录在表2中,具体对其进行下述测试:

[0094]

(1)力学性能测试

[0095]

涂层耐机械冲击测试方法:

[0096]

将锅身置于实底水平面基台上,采用500g钢球从距离锅身待测面75cm高处,让其自由落下,检查样品表面有无明显裂纹,崩落等现象,如有则判定不合格,相反,则为合格。

[0097]

涂层热冲击测试方法:

[0098]

将试样加热到450℃,马上将试样浸入室温水中,观察样品表面是否有膨胀、开裂,剥落等现象,重复以上步骤10次,观察样品表面现象,如有上述现象之一则判定不合格,相反,则为合格。

[0099]

涂层硬度测试方法:

[0100]

将样品通过线切割制备成15

×

15mm的样片,将样片进行镶嵌,对观察截面打磨抛光,将制作好的样品用维氏硬度计测量维氏硬度并记录在表。

[0101]

(2)保温时间测试

[0102]

将电阻式温度传感器置于保温杯中,再将300ml温度为100℃的开水倒入保温杯中,马上盖紧杯盖,记录保温杯内热水由100℃降至50℃时所需时间即为保温时间。

[0103]

表2为本技术提供的实施例以及对比例的测试结果示意表

[0104][0105]

综上,从实施例1至实施例8可知,本技术的铁基非晶合金均具有良好的保温效果,且同时还兼具良好的硬度、热冲击以及机械冲击的能力,使得炊具具有较好的性能。

[0106]

对比例1和对比例2与上述各实施例的差异在于:在对比例1和对比例2中,采用比热容大于0.442kj

·

kg-1

k-1

或者导热系数大于80w/(m

·

k)的铁基非晶合金,根据对比例1、对比例2分别与实施例1至8进行对比,由表2可以看出,实施例1至8与对比例相比,保温效果差异比较大,因此,基本可以得出:比热容大于0.442kj

·

kg-1

k-1

或导热系数大于80w/(m

·

k)的铁基非晶合金不能够很好的满足本技术对于炊具的保温效果的要求。

[0107]

综合以上,本技术实施例提供的炊具,采用比热容不大于0.442kj

·

kg-1

k-1

或导热系数不大于80w/(m

·

k)低比热容的铁基非晶合金粉末在基体本体上进行热喷涂,能够形成低比热容或者低导热系数的非晶结构涂层,低比热容或者低导热系数能够在一定程度上提升保温效果,而非晶结构涂层由于具有非晶结构,能够减缓热量的散失,起到隔热保温的作用。

[0108]

虽然上面已经详细描述了本技术的实施例,但本领域技术人员在不脱离本技术的精神和范围内,可对本技术的实施例做出各种修改和变型。但是应当理解,在本领域技术人员看来,这些修改和变型仍将落入权利要求所限定的本技术的实施例的精神和范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1