防开裂的旋转靶材总成的制作方法

1.本发明涉及旋转靶材加工领域,具体涉及一种防开裂的旋转靶材总成。

背景技术:

2.在磁控溅射、真空镀膜等场景中,常常需要用到旋转靶材管,旋转靶材管安装到相应的驱转设备后受驱转设备驱转,在被高速粒子撞击后,旋转靶材管表面的靶材原子被溅射脱离,并高速撞击到目标物表面实现镀膜。旋转靶材管通常系经原材料生胚烧结后车削加工而成,车削后的旋转靶材管为较短的圆管状,不能满足镀膜较长的物体,因此,需要通过绑定工艺把多段较短的旋转靶材管轴向排列套在一条不锈钢背管的外侧,使背管和多段旋转靶材管共同组成一条旋转靶材总成,才能投入使用。旋转靶材总成中,绑定后的多段旋转靶材管固定连接在背管外侧,多段旋转靶材管随背管一同绕轴线旋转。

3.旋转靶材总成中,旋转靶材管的内径略大于背管的外径,在执行绑定工艺时,首先要把背管竖置并固定,再把待绑定的一段旋转靶材管套在竖置的背管外,套住背管的旋转靶材管需与背管进行轴心对准,使得旋转靶材管内壁与背管外壁之间各处空隙均匀,然后,从上方往旋转靶材管与背管之间的空隙中倒入熔接剂直至熔接剂填满空隙,待熔接剂冷却后,一段旋转靶材管就完成绑定,固定连接到背管上了。其余各段待绑定的旋转靶材管重复上述操作,直至所有旋转靶材管都绑定到背管上。

4.由于相邻的两段旋转靶材管并不能完全贴合,两段之间存在缝隙,故在倒入熔接剂的过程中,熔接剂容易从缝隙处溢出,并冷却固定在旋转靶材管的表面,这既影响了旋转靶材管熔接到背管上的效果,又影响后续溅射工艺的镀膜质量。对此,通常需在相邻的两段旋转靶材管之间可拆卸地安装密封机构,密封机构包括垫片和包裹部,其中,垫片为圆环状,垫在相邻的旋转靶材之间的缝隙处,利用居上的旋转靶材管的自身重力把垫片压紧到居下的旋转靶材管的顶端从而实现密封缝隙的效果,而包裹部则包裹在缝隙处的外侧,环周包裹住垫片,进一步密封缝隙,确保熔接剂不会从缝隙处溢出。待熔接剂冷却凝固后,把包裹部和垫片拆卸下来,由于垫片具有一定的厚度,其拆卸后,相邻的两段旋转靶材管之间仍会留有细微缝隙。理想状态下,一条旋转靶材管加工成一体式的长条状,套在一条不锈钢背管外侧,这样制成的旋转靶材总成的镀膜效果最好,但受限于设备及工艺,现有技术只能把旋转靶材管加工成较短的一段,需采用多段旋转靶材管轴向紧密排列,通过绑定工艺固定到背管上,这样的旋转靶材总成,由于相邻两段旋转靶材管之间存在细微缝隙,在溅射镀膜的过程中该细微缝隙处不能被溅射出靶材原子,就导致目标物的镀膜层存在细微的不均匀。为了让这种不均匀的程度尽量降低,目前普遍的做法是把相邻两段旋转靶材管做成尽量靠近,当前技术把两段旋转靶材管之间的细微缝隙做成约0.3mm。

5.另,旋转靶材总成的旋转靶材管容易发生开裂,旋转靶材管开裂后,该旋转靶材总成即告报废。

技术实现要素:

6.发明人经研究发现,导致旋转靶材开裂的主要原因是:旋转靶材总成在使用的过程中,受驱转设备驱动绕自身轴线旋转,并持续地被高速粒子撞击,使得其上的多段旋转靶材管受热升温从而发生膨胀、拉伸,当相邻两段旋转靶材管发生的膨胀形变量超过间隙值时,这两段旋转靶材管就彼此抵住并持续地互相施压,导致这两段旋转靶材管互相挤裂。

7.对此,发明人尝试采用每段长度更短的更多段旋转靶材管代替原先的多段旋转靶材管,以减小每段旋转靶材管的膨胀形变量,从而避免相邻的两段旋转靶材管互相挤裂,但在旋转靶材总成总长度不变的情况下,就需要绑定更多段旋转靶材管,绑定工序十分耗时,生产效率低。

8.本发明要解决的技术问题是提供一种防开裂的旋转靶材总成,其旋转靶材管不容易开裂,旋转靶材总成使用寿命长,且无需为绑定工序耗费更多的时间,生产效率高。

9.为解决上述技术问题,本发明提供一种防开裂的旋转靶材总成,包括背管和至少两段旋转靶材管,这些旋转靶材管轴向排列,套在背管外侧,随背管一同绕背管轴线旋转,旋转靶材管内径大于背管外径,相邻的两段旋转靶材管间隔距离为0.5mm~0.7mm。

10.进一步地,所述旋转靶材管长度为250mm~300mm。

11.进一步地,所述旋转靶材管主材料为硅,且/或所述背管采用不锈钢或钛合金制成。

12.进一步地,所述背管采用不锈钢或钛合金制成。

13.进一步地,所述旋转靶材管长度为250mm~300mm;所述旋转靶材管主材料为硅;所述背管采用不锈钢或钛合金制成。

14.进一步地,所述至少两段旋转靶材管套在所述背管外侧的中部,背管端部朝该端伸出并具有用于安装到驱转设备中的安装部。

15.进一步地,旋转靶材管的内侧壁与背管的外侧壁之间形成有空隙,该空隙中注入有熔接剂,旋转靶材管通过该熔接剂固定连接背管。

16.进一步地,所述熔接剂是二氧化铟。

17.有益效果:旋转靶材总成的相邻的两段旋转靶材管之间预留有足够的间隙距离,如此则相邻的两段旋转靶材管即使受热膨胀拉伸,也有足够的空间避免相互抵住、挤裂,因此,该旋转靶材总成的旋转靶材管不容易开裂。虽然相邻的两段旋转靶材管的间隙距离稍微增大,但由此导致的镀膜层不均匀的程度的增加是可以接受的。另外,由于不需要缩短每段旋转靶材管的长度,因此在旋转靶材总成总长度不变的基础上,不需要绑定更多的旋转靶材管,即无需为绑定工序耗费额外的时间,生产效率高。

附图说明

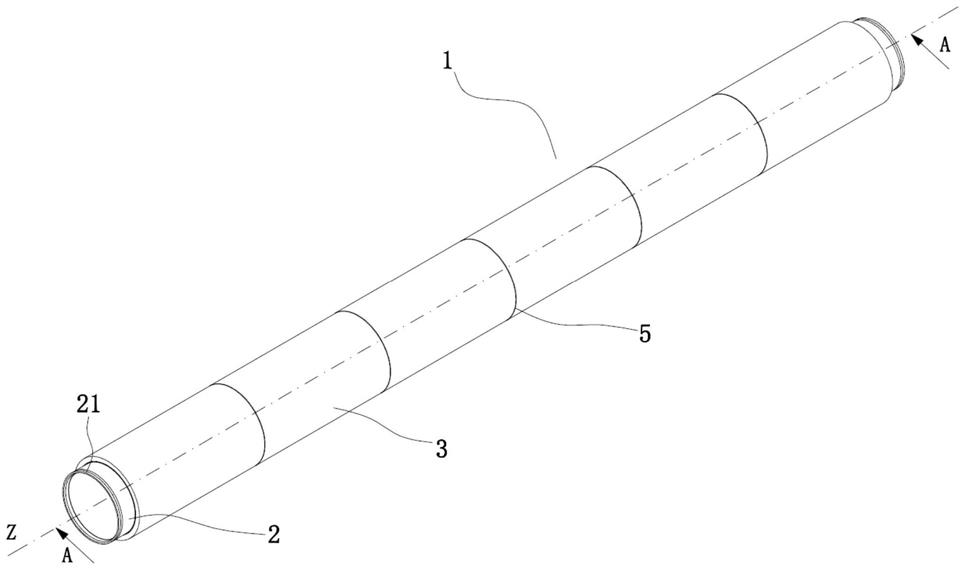

18.图1是旋转靶材总成的结构示意图。

19.图2是沿图1中a

‑

a方向的剖视图。

20.图3是图2中b部分的放大图。

21.图4是图2中c部分的放大图。

22.符号说明:

[0023]1‑

旋转靶材总成;2

‑

背管;21

‑

安装部;3

‑

旋转靶材管;4

‑

空隙;5

‑

细微缝隙;z

‑

轴

线。

具体实施方式

[0024]

以下结合具体实施方式对本发明创造作进一步详细说明。

[0025]

见图1和图2,旋转靶材总成1包括由不锈钢制成的背管2,背管2为长条圆管状,两端部各自朝相应端伸出并具有安装部21,背管2通过两端的安装部21安装到磁控溅射、真空镀膜等场景的驱转设备(图中未示出)中。

[0026]

背管2外侧套有轴向排列的六段旋转靶材管3,这些旋转靶材管3内径大于背管2外径,套在背管2外侧的中部,露出背管2两端的安装部21。每段旋转靶材管3长度为250mm~300mm,主材料为硅。为使这些旋转靶材管3固定连接背管2,能随背管2一同绕背管2轴线z旋转,需要对这些旋转靶材管3进行绑定。

[0027]

对旋转靶材管3进行绑定需要用到绑定设备(图中未示出)和密封机构(图中未示出),其中,绑定设备一般具有工作平台(图中未示出),工作平台中部凹陷形成与背管2外径相配的圆柱状安装坑(图中未示出)供背管2竖直装入。而密封机构则包括圆环状的垫片(图中未示出)和包裹部(图中未示出),垫片的尺寸与待绑定的旋转靶材管3的圆环状横截面的尺寸相配,包裹部可拆卸地包裹在垫片的外侧。绑定设备和密封机构都为常规技术,不再具体展开赘述,本实施例中所用垫片的厚度优选为1mm。

[0028]

执行绑定操作,首先把背管2竖置,并把其一端装入到工作平台的安装坑中,然后把一片圆环状垫片从背管2上方装入,使该垫片套住背管2外侧并落到工作平台上,并使该垫片与背管2进行轴心对准。再然后,把一段待绑定的旋转靶材管3从背管2上方装入,使该旋转靶材管3套住背管2外侧并与背管2进行轴心对准,且落在垫片上,如此则该段旋转靶材管3内壁与背管2外壁之间各处空隙4(见图3)均匀,旋转靶材管3利用自身重力把垫片压紧到工作平台的顶面从而实现密封。之后,再用密封机构的包裹部包裹住垫片的外侧,进一步提高密封效果。

[0029]

密封完成后,从上方往旋转靶材管3与背管2之间的空隙4中倒入二氧化铟熔接剂,直至熔接剂填满空隙4;待熔接剂冷却后,一段旋转靶材管3就固定连接到背管2上了。然后把密封机构的包裹部及垫片拆卸下来,一段旋转靶材管3的绑定工艺就完成了。绑定余下的待绑定旋转靶材管3的操作同上,在每装入一段旋转靶材管3前都需要如上所述地先装入一片圆环状垫片,然后利用居上的旋转靶材管3的自身重力把垫片压紧到居下的旋转靶材管3的顶端以实现密封缝隙的效果,并把包裹部包裹在垫片外侧以进一步实现密封,此处不再赘述。

[0030]

待六段旋转靶材管3都通过绑定工艺固定连接背管2后,一条旋转靶材总成1就制成了。由于垫片具有厚度,其拆卸后,相邻的两段旋转靶材管3之间仍会留有细微缝隙5(见图4),使得两段旋转靶材管3被隔开,间隔距离为0.5mm~0.7mm。这样的旋转靶材总成1在后续的镀膜过程中,相邻的两段旋转靶材管3即使受热膨胀拉伸,也有足够的空间避免相互抵住、挤裂。

[0031]

本实施例中,背管2采用不锈钢制成,旋转靶材管3有六段。其它实施例中,背管也可以改为采用钛合金制成,而背管的长度取决于实际需要,故旋转靶材管也可以相应地改为其它数量,但旋转靶材管至少应有两段。

[0032]

如上所述仅为本发明创造的实施方式,不以此限定专利保护范围。本领域技术人员在本发明创造的基础上作出非实质性的变化或替换,仍落入专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1