一种不锈钢丝及其制备方法和不锈钢弹簧与流程

1.本发明属于高温线材加工技术领域,尤其涉及一种不锈钢丝及其制备方法和不锈钢弹簧。

背景技术:

2.琴钢丝是经铅浴淬火后冷拉而成的一种高强度弹簧材料,具有非常高的强度极限和弹性极限,是广泛应用的小弹簧材料。琴钢丝的质量、性能要求严格,按用途可分为制造动载弹簧、高应力机械弹簧及阀门弹簧所用。琴钢丝生产工艺一般分为粗拉、退火(固溶处理)、细拉三部分,每次拉拔后经固溶处理后再次拉拔,最终拉拔至所需的规格,同时根据成品的性能调整最终拉拔时的变形量。碳钢类材料在生产琴钢丝时,拉制成品前的热处理一般采用电接触加热的索氏体化处理,以保证钢丝通条性能均匀并提高加热速度、缩短加热时间,减少因加热而产生的氧化铁皮和脱碳层,热处理后采用盐酸酸洗,以加快酸洗速度和使钢丝表面具有良好的表面质量。酸洗后对不镀层的钢丝可采用磷化涂层处理,对镀层钢丝则采用黄化或硼砂处理。与不锈钢材料相比,碳钢在制作琴钢丝时工艺繁琐,且为了保证耐腐蚀性能,一般表面都会进行表面处理,如镀锌,镀镍等,使用不锈钢材料加工钢丝具有强度高,塑性好,无需镀层即耐腐蚀的优势。

3.cn112391577a公开了一种赝奥氏体不锈弹簧钢丝及其性能调控方法,成分 (wt%)为:c:0.05~0.08,si:0.3~0.8,mn:1.0~1.5,p:<0.035,s:<0.030, ni:7.00~11.00,cr:16.0~19.0,ti:0.1~0.3,其余为fe,其中ti,n,c的化学成分摩尔比值满足nti/nn+c小于1,通过调控ti含量既能固定碳和细化品粒又能提高不锈钢丝抗晶间腐蚀能力。本发明采用调整综合成分和大变形量(>30%)来调控马氏体开始转变温度,在室温附近使奥氏体基体上能弥散分布极少量马氏体,该调控方法在细化晶粒的同时获得弥散分布极少量马氏体组织,提高了奥氏体不锈弹簧钢丝强度和耐晶间腐蚀性能力。该方法通过改变原料组成得到了耐腐蚀的弹簧钢丝材料,但是对产品钢丝的耐受度改变不大。

4.cn112593170a公开了一种gh4169高温合金丝材冷变形后的热处理方法,属于高温合金丝材制备技术领域,提供一种实现冷拉变形量及热处理工艺的最佳控制的,针对gh4169高温合金丝材的冷变形后的中间热处理方法:具体为将所得到的冷拉态丝材进行固溶热处理,在1000℃~1020℃进行5~20min保温;然后以20℃/min的冷却速率降温至960℃,保温60min:最后充入氩气进行气冷;并且在进行固溶热处理过程中真空度<10pa。所述方法实现了冷拉状态丝材,根据冷拉变形量及对应热处理温度的最佳控制,从而获得理想的再结晶晶粒和析出相组织,该方法生产出的产品精度、耐受性较高,但是该方法的工艺条件严格,生产成本高,仅适用于高价值、用量较小的材料中。

5.cn112658048a公开了一种尺寸精度高,表面质量好、性能优越、组织均匀的弹簧丝用ch4169高温合金丝材的冷加工方法,包括如下步骤:a、将gh4169 热轧棒材置于电阻炉中进行固溶处理;b、进行酸洗,去除表面氧化层,然后取出用水冲洗后干燥:c、进行旋锻拉拔;d、材料置于电阻炉中进行退火热处理: e、置于酸液中浸泡进行酸洗,去除表面氧化层:f、

0.025%、0.0225%、0.020%、0.0175%或0.0150%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.所述不锈钢丝的化学成分按质量百分数计包括:s≤0.025%,例如可以是 0.025%、0.0225%、0.020%、0.0175%或0.0150%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.作为本发明的一种优选的技术方案,其特征在于,所述不锈钢丝的化学成分按照质量百分数计包括:c:0.03%

‑

0.05%、ni:6.50%

‑

7.00%、cr:16.50%

‑

17.00%和n:0.16

‑

0.17%。

20.所述不锈钢丝的化学成分按质量百分数计包括:c:0.03%

‑

0.05%,例如可以是0.03%、0.04%或0.05%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.所述不锈钢丝的化学成分按质量百分数计包括:ni:6.50%

‑

7.00%,例如可以是6.50%、6.75%或7.00%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.所述不锈钢丝的化学成分按质量百分数计包括:cr:16.50%

‑

17.00%,例如可以是16.50%、16.75%或17.00%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.所述不锈钢丝的化学成分按质量百分数计包括:n:0.16

‑

0.17%,例如可以是0.16%、0.165%或0.17%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述不锈钢丝的线径为2mm以下,优选为0.5mm以下,例如可以是1.8mm、1.7mm、1.75mm、1.6mm、1.5mm、1.25mm、1.0mm、0.75mm、0.5mm, 或0.4mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.本发明提供的不锈钢丝产品,规格为2mm以下同时强度达到swpa级,即线径为0.5mm的同时,抗拉强度达到2300

‑

2550mpa,线径为1.0mm时,抗拉强度达到2060

‑

2260mpa,线径达到1.5mm时,抗拉强度达到1935

‑

2135mpa。

26.第二方面,本发明提供了一种第一方面提供的不锈钢丝的制备方法,所述制备方法包括以下步骤:

27.(1)粗拉:预处理后得到的预处理不锈钢丝进行粗拉拉丝处理,得到粗拉不锈钢丝;

28.(2)清洗:清洗步骤(1)所述粗拉不锈钢丝或步骤(4)所述细拉不锈钢丝的表面,得到清洁不细钢丝;

29.(3)固溶:所述清洁不锈钢丝在固溶温度为1000~1120℃下进行固溶处理,随后水冷,得到淬火不锈钢丝;

30.(4)细拉:所述淬火不锈钢丝进行细拉拉丝处理;

31.(5)依次重复步骤(2)

‑

(4)各一次,第一次的步骤(4)后得到细拉不锈钢丝,第二次的步骤(4)中细拉的首道次变形量不大于15%,第二次的步骤 (4)后得到所述不锈钢丝。

32.所述制备方法中相比以往,对固溶温度的范围做了相比其他方案的进一步限制,同时,改进了传统工艺第二次细拉中首道次变形量,将其限制在15%以下。

33.所述固溶温度限定为1000~1120℃,例如可以是1000℃、1030℃、1050℃、 1070℃、1090℃、1100℃或1120℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,固溶温度范围的缩减是为了获得适宜的晶粒度,达到细晶强化的目的,对于中温使用并要求较好的室温硬度、屈服强度、拉伸强度、冲击韧性和疲劳强度的合金,采用较低的固溶温度,保证较小的晶粒度,使固溶热处理后的钢丝获得细晶粒,拥有更高的强度、硬度、塑性和韧性。

34.第二次细拉中首道次变形量设置为15%以下,例如可以是14%、13%、12%、 11%或10%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,而不是与以往工艺一样选择道次变形量较上一次的变形量依次递减,主要是为了使钢丝表面温度在进入第二道模具前快速降温到md30之下,确保产生更多的形变马氏体,提高强度。不锈钢丝加工过程中,由于变形的原因产生马氏体相,晶格的畸变使氢在晶界处富集,强度下降,在应力的作用下产生开裂,用md30来衡量。md30是指变形量30%生成50%马氏体时的温度。md30值越低,该种材料耐时效开裂的能力越强,即越不容易开裂。

35.金属在拉拔后会产生硬化现象,从而无法继续进行拉拔,因此每道次拉拔工艺后都要配合固溶工艺,使拉拔后的金属软化继续下一道次的拉拔,道次变形量和两次退火间的总拉拔形变量受到金属自身晶格参数的限制,道次变形量又称断面缩减率或减面率,计算公式为:

36.道次变形量(%)=(变形前横截面积

‑

变形后横截面积)/变形后横截面积;如果该值小于零则取绝对值。

37.作为本发明的一种优选的技术方案,步骤(1)中所述预处理包括皮膜处理后烘干,得到预处理不锈钢丝。

38.优选地,所述皮膜处理包括将不锈钢线材原料浸泡在皮膜处理液中反应,生成皮膜。

39.优选地,所述皮膜处理液的浓度为12

‑

18wt%,优选为14

‑

16wt%,例如可以是12wt%、13wt%、14wt%、15wt%、16wt%、17wt%或18wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述皮膜处理液的温度为70

‑

90℃,优选为75

‑

85℃,例如可以是 70℃、72℃、75℃、78℃、80℃、82℃、85℃、88℃或90℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,所述浸泡的时间为20

‑

30min,优选为22

‑

28min,例如可以是20min、 22min、23min、25min、28min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述烘干的温度为180

‑

230℃,优选为200

‑

210℃,例如可以是 180℃、190℃、200℃、210℃、220℃或230℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,所述烘干的时间为100

‑

150min,优选为120

‑

130min,例如可以是 100min、110min、120min、130min、140min或150min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,步骤(1)中所述预处理不锈钢丝经放线装置进入粗拉拉丝装置中,进行粗

拉拉丝处理。

45.优选地,所述粗拉拉丝装置包括直进式拉丝机。

46.优选地,所述粗拉拉丝装置包括粗抽拉丝模盒。

47.优选地,所述粗拉拉丝模盒在拉丝时,通循环水冷却。

48.优选地,所述循环水的温度为25

‑

35℃,例如可以是25℃、28℃、30℃、33℃或35℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,所述粗拉拉丝处理时采用润滑粉。

50.优选地,所述粗拉拉丝处理中第一道次至倒数第二道次采用的润滑粉包括钙系润滑粉。

51.优选地,所述粗拉拉丝处理中末道次采用的润滑粉包括钠系润滑粉。

52.作为本发明的一种优选的技术方案,步骤(2)中所述清洗包括将步骤(1) 所述粗拉不锈钢丝或步骤(4)所述细拉不锈钢丝置于电解装置,对电解装置进行通电,随后漂洗表面残留的润滑粉,得到清洁不锈钢丝。

53.优选地,所述电解装置的阳极材料为所述粗拉不锈钢丝或所述细拉不锈钢丝。

54.优选地,所述电解装置的阴极材料包括铅板。

55.优选地,所述电解装置的电解液包括稀硫酸溶液。

56.优选地,所述稀硫酸溶液的浓度为150

‑

300g/l,优选为200

‑

250g/l,例如可以是150g/l、180g/l、200g/l、220g/l、250g/l、280g/l或300g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57.优选地,所述漂洗的漂洗液包括水。

58.作为本发明的一种优选的技术方案,步骤(3)中所述清洁不锈钢丝通过被动放线装置进入固溶装置进行固溶处理。

59.优选地,所述固溶装置包括管式连续退火炉。

60.优选地,所述固溶处理的保护气为氨分解气。

61.优选地,所述固溶温度进一步优选为1000

‑

1070℃,例如可以是1000℃、 1010℃、1020℃、1030℃、1040℃、1050℃、1060℃或1070℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62.优选地,所述水冷的水温为10

‑

50℃,优选为20

‑

40℃,例如可以是10℃、 10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃或50℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

63.作为本发明的一种优选的技术方案,步骤(4)中所述淬火不锈钢丝经放线装置进入细拉拉丝装置中,进行细拉拉丝处理。

64.优选地,所述细拉拉丝装置包括直进式拉丝机。

65.优选地,所述细拉拉丝装置包括细拉拉丝模盒。

66.优选地,所述细拉拉丝模盒在拉丝时,通循环水冷却。

67.优选地,所述循环水的温度为25

‑

35℃,例如可以是25℃、28℃、30℃、33℃或35℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

68.作为本发明的一种优选的技术方案,步骤(1)中粗拉和第一次的步骤(4) 中细拉中首道次的变形量各自独立地≥30%,例如可以是30%、33%、35%、37%、 40%、42%或

45%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

69.优选地,所述步骤(1)中粗拉和第一次的步骤(4)中细拉中中间道次的变形量各自独立地为16

‑

30%,例如可以是16%、21%、24%、27%或30%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

70.优选地,所述步骤(1)中粗拉和第一次的步骤(4)中细拉,每道次的变形量较上一道次的变形量递减。

71.优选地,所述步骤(1)中粗拉和第一次的步骤(4)中细拉中末道次的变形量各自独立地为14

‑

16%,例如可以是14%、14.5%、15%、15.5%或16%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

72.优选地,所述第二次的步骤(4)中细拉中中间道次的变形量为17

‑

25%,例如可以是17%、18%、19%、20%、21%、22%、23%、24%或25%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

73.优选地,所述第二次的步骤(4)中细拉中末道次的变形量为14

‑

16%,例如可以是14%、14.5%、15%、15.5%或16%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

74.第二次细拉中,第一道次变形量为15%以下,但优选从第二道次开始,后续的各道次变形量对比上一道次的变形量,仍按照逐道次递减的规律进行,这样有助于减少不锈钢线材拉拔中的不均匀变形,降低拉拔后不锈钢线材的残余应力,从而更好地改善拉拔质量、提高拉拔效率。

75.作为本发明的一种优选的技术方案,包括以下步骤:

76.(1)粗拉:将不锈钢线材原料浸泡在70

‑

90℃,15

‑

21wt%的皮膜处理液中反应20

‑

30min,生成皮膜后,在180

‑

230℃下烘干100

‑

150min,得到预处理不锈钢丝,所述预处理不锈钢丝经放线装置进入直进式拉丝机中进行粗拉拉丝处理,首道次变形量≥30%,中间道次的变形量为16

‑

30%,每道次变形量较上一道次的变形量递减,末道次的变形量为14

‑

16%,拉丝时,粗拉拉丝模盒通25

‑

35℃的循环水冷却,第一道次至倒数第二道次采用钙系润滑粉,末道次采用钠系润滑粉;

77.(2)清洗:以步骤(1)所述粗拉不锈钢丝或步骤(4)所述细拉不锈钢丝为阳极,铅板为阴极,150

‑

300g/l的稀硫酸溶液为电解液进行通电清洗,随后用水漂洗表面残留的润滑粉,得到清洁不锈钢丝;

78.(3)固溶:所述清洁不锈钢丝通过被动放线装置进入管式连续退火炉,在固溶温度为1000~1120℃下进行固溶处理,保护气为氨分解气,随后10

‑

50℃水冷;

79.(4)细拉:所述淬火不锈钢丝经放线装置进入直进式拉丝机中,进行细拉拉丝处理,拉丝时,细拉拉丝模盒通25

‑

35℃的循环水冷却;

80.(5)依次重复步骤(2)

‑

(4)各一次,其中,第一次步骤(4)中首道次的变形量≥30%,中间道次的变形量为16

‑

30%,每道次的变形量较上一道次的变形量递减,末道次的变形量为14

‑

16%,第一次步骤(4)后得到细拉不锈钢丝,第二次步骤(4)中首道次的变形量≤15%,中间道次的变形量为17

‑

25%,末道次的变形量为14

‑

16%,第二次步骤(4)后得到的不锈钢丝进行包装,得到所述不锈钢丝。

81.第三方面,本发明提供了一种不锈钢丝弹簧,所述不锈钢丝弹簧包括由第一方面

提供的不锈钢丝。

82.与现有技术相比,本发明的有益效果为:

83.(1)本发明提供的不锈钢丝通过控制不锈钢线材原料的各元素含量,增加 n元素,并控制c、ni、cr元素与n元素的配比,以提高线材产品的耐腐蚀性以及强度;

84.(2)本发明提供的不锈钢丝的制备方法对固溶温度的范围进行合理限制,使固溶热处理后的钢丝获得细晶粒,拥有更高的强度、硬度、塑性和韧性,线径为0.5mm时,优选条件下抗拉强度>2300mpa,单向扭转次数≥15,耐腐蚀性能较好;

85.(3)本发明提供的不锈钢丝的制备方法在第二次细拉中首道次变形量设置为15%以下,使钢丝表面温度在进入第二道模具前快速降温到md30之下,确保产生更多的形变马氏体,提高产品线材强度,规格为2mm以下同时强度达到 swpa级。

附图说明

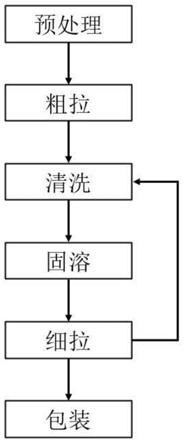

86.图1为本发明具体实施方式提供的不锈钢丝的制备方法的流程图。

具体实施方式

87.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

88.需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

89.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

90.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

91.在一个具体实施方式中,本发明提供了一种不锈钢丝,所述不锈钢丝的化学成分按质量百分数计包括:c:0.03%

‑

0.08%、ni:6.50%

‑

7.50%、cr:16.50%

‑ꢀ

17.50%、n:0.15

‑

0.17%、si≤1.00%、mn≤2.00%、p≤0.025%和s≤0.025%,其余组分为fe以及不可避免的杂质。

92.在另一个具体实施方式中,本发明提供了一种所述的不锈钢丝的制备方法,如图1所示,所述制备方法具体包括以下步骤:

93.(1)粗拉:将不锈钢线材原料浸泡在80℃,12

‑

18wt%的济南金海龙化工有限公司生产的0445皮膜剂中反应25min,生成皮膜后,在200℃下烘干120min,得到预处理不锈钢

丝,所述预处理不锈钢丝经放线装置进入直进式拉丝机中进行粗拉拉丝处理,首道次变形量≥30%,中间道次的变形量为16

‑

30%,每道次变形量较上一道次的变形量递减,末道次的变形量为14

‑

16%,拉丝时,粗拉拉丝模盒通30℃的循环水冷却,第一道次至倒数第二道次采用特润丝公司生产的 ws50钙系润滑粉,末道次采用特润丝公司生产的ch85钠系润滑粉;

94.(2)清洗:以步骤(1)所述粗拉不锈钢丝或步骤(4)所述细拉不锈钢丝为阳极,铅板为阴极,250g/l的稀硫酸溶液为电解液进行通电清洗,随后用水漂洗表面残留的润滑粉,得到清洁不锈钢丝;

95.(3)固溶:所述清洁不锈钢丝通过被动放线装置进入管式连续退火炉,在固溶温度为1000~1120℃下进行固溶处理,保护气为氨分解气,随后30℃水冷;

96.(4)细拉:所述淬火不锈钢丝经放线装置进入直进式拉丝机中,进行细拉拉丝处理,拉丝时,细拉拉丝模盒通30℃的循环水冷却;

97.(5)依次重复步骤(2)

‑

(4)各一次,其中,第一次步骤(4)中首道次的变形量≥30%,中间道次的变形量为16

‑

30%,每道次的变形量较上一道次的变形量递减,末道次的变形量为14

‑

16%,第一次步骤(4)后得到细拉不锈钢丝,第二次步骤(4)中首道次的变形量≤15%,中间道次的变形量为17

‑

25%,末道次的变形量为14

‑

16%,第二次步骤(4)后得到的不锈钢丝进行包装,得到所述不锈钢丝。

98.需明确的是,采用了本发明实施例提供的工艺或进行了常规数据的替换或变化均落在本发明的保护范围和公开范围之内。

99.实施例1

‑6100.每个实施例分别提供一种不锈钢丝,每个实施例采用本技术实施例上述的不锈钢丝的制备方法制得,但各个实施例之间的不锈钢线材原料的化学成分组成、拉拔处理时的工艺参数不同。

101.实施例7

102.本实施例提供了一种所述的不锈钢丝的制备方法,方法具体包括以下步骤:

103.(1)粗拉:将不锈钢线材原料浸泡在70℃,15wt%的济南金海龙化工有限公司生产的0445皮膜剂中反应30min,生成皮膜后,在180℃下烘干150min,得到预处理不锈钢丝,所述预处理不锈钢丝经放线装置进入直进式拉丝机中进行粗拉拉丝处理,首道次变形量≥30%,中间道次的变形量为16

‑

30%,每道次变形量较上一道次的变形量递减,末道次的变形量为14

‑

16%,拉丝时,粗拉拉丝模盒通25℃的循环水冷却,第一道次至倒数第二道次采用特润丝公司生产的 ws50钙系润滑粉,末道次采用特润丝公司生产的ch85钠系润滑粉;

104.(2)清洗:以步骤(1)所述粗拉不锈钢丝或步骤(4)所述细拉不锈钢丝为阳极,铅板为阴极,300g/l的稀硫酸溶液为电解液进行通电清洗,随后用水漂洗表面残留的润滑粉,得到清洁不锈钢丝;

105.(3)固溶:所述清洁不锈钢丝通过被动放线装置进入管式连续退火炉,在固溶温度为1000~1120℃下进行固溶处理,保护气为氨分解气,随后50℃水冷;

106.(4)细拉:所述淬火不锈钢丝经放线装置进入直进式拉丝机中,进行细拉拉丝处理,拉丝时,细拉拉丝模盒通25℃的循环水冷却;

107.(5)依次重复步骤(2)

‑

(4)各一次,其中,第一次步骤(4)中首道次的变形量≥

30%,中间道次的变形量为16

‑

30%,每道次的变形量较上一道次的变形量递减,末道次的变形量为14

‑

16%,第一次步骤(4)后得到细拉不锈钢丝,第二次步骤(4)中首道次的变形量≤15%,中间道次的变形量为17

‑

25%,末道次的变形量为14

‑

16%,第二次步骤(4)后得到的不锈钢丝进行包装,得到所述不锈钢丝。

108.实施例8

109.本实施例提供了一种所述的不锈钢丝的制备方法,方法具体包括以下步骤:

110.(1)粗拉:将不锈钢线材原料浸泡在90℃,18wt%的济南金海龙化工有限公司生产的0445皮膜剂中反应20min,生成皮膜后,在230℃下烘干100min,得到预处理不锈钢丝,所述预处理不锈钢丝经放线装置进入直进式拉丝机中进行粗拉拉丝处理,首道次变形量≥30%,中间道次的变形量为16

‑

30%,每道次变形量较上一道次的变形量递减,末道次的变形量为14

‑

16%,拉丝时,粗拉拉丝模盒通35℃的循环水冷却,第一道次至倒数第二道次采用特润丝公司生产的 ws50钙系润滑粉,末道次采用特润丝公司生产的ch85钠系润滑粉;

111.(2)清洗:以步骤(1)所述粗拉不锈钢丝或步骤(4)所述细拉不锈钢丝为阳极,铅板为阴极,250g/l的稀硫酸溶液为电解液进行通电清洗,随后用水漂洗表面残留的润滑粉,得到清洁不锈钢丝;

112.(3)固溶:所述清洁不锈钢丝通过被动放线装置进入管式连续退火炉,在固溶温度为1000~1120℃下进行固溶处理,保护气为氨分解气,随后10℃水冷;

113.(4)细拉:所述淬火不锈钢丝经放线装置进入直进式拉丝机中,进行细拉拉丝处理,拉丝时,细拉拉丝模盒通35℃的循环水冷却;

114.(5)依次重复步骤(2)

‑

(4)各一次,其中,第一次步骤(4)中首道次的变形量≥30%,中间道次的变形量为16

‑

30%,每道次的变形量较上一道次的变形量递减,末道次的变形量为14

‑

16%,第一次步骤(4)后得到细拉不锈钢丝,第二次步骤(4)中首道次的变形量≤15%,中间道次的变形量为17

‑

25%,末道次的变形量为14

‑

16%,第二次步骤(4)后得到的不锈钢丝进行包装,得到所述不锈钢丝。

115.对比例1

116.与具体实施方式中提供的不锈钢丝的制备方法基本相同,区别仅在于,粗拉和两次细拉的首道次变形量各自独立地为30

‑

35%,中间道次每道次的变形量较上一道次的变形量递减,末道次变形量各自独立地为14

‑

16%,拉拔总减面率上限为90%,两次固溶温度为1000℃~1120℃,得到对比例1中的钢丝。对比例2

‑ꢀ6117.每个对比例分别提供一种不锈钢丝,每个对比例采用与本技术实施例中不锈钢丝的制备方法基本相同的方法制得,不同之处在于:不锈钢线材原料的化学成分组成、拉拔处理时的工艺参数不同。

118.上述不同实施例与对比例的不同规格的盘条化学成分组成、工艺参数如下表1

‑

表2所示,其中不锈钢线材原料的化学成分组成如表1所示,不锈钢丝加工工艺参数如表2所述。

119.表1

[0120][0121]

表2

[0122]

[0123]

[0124][0125]

以下对不同实施例与对比例的不同规格的不锈钢丝的力学性能、抗腐蚀性能进行检测,检测方法参照gb/t 239.1

‑

2012《金属材料线材第1部分:单向扭转试验方法》,使用单向扭转试验机(型号ejj

‑

1),且扭转次数在15次以上,反复弯曲次数在10次以上。成品不锈钢丝的性能结果如表3所示。

[0126]

表3

[0127][0128][0129]

综合表1

‑

3可以看出以下几点:

[0130]

(1)综合实施例1

‑

4、7

‑

8和对比例1可以看出,本发明提供的不锈钢丝以及制备方

法,通过调整对比例1原工艺中的固溶温度以及道次变形量,线径为 0.5mm的不锈钢丝的抗拉强度≥2298mpa,单向扭转次数≥9,在优选条件下使得线径为0.5mm的不锈钢丝强度达到swpa级,即抗拉强度2300

‑

2550mpa,单向扭转次数≥15,耐腐蚀性较好;

[0131]

(2)结合实施例1、4和对比例4可以看出,本发明提供的方案改进了第二次细拉的首道次变形量,控制在15%以下,从第二道次开始,后续的各道次变形量对比上一道次的变形量,仍按照逐道次递减的规律进行;实施例4第二次细拉的首道次变形量12%,小于15%,且从第一道次就开始逐道次递减,得到的产品抗拉强度达不到swpa级,单向逆转次数<10,对比例4第二次细拉的首道次变形量为25%,大于15%,从第二道次开始,后续的各道次变形量对比上一道次的变形量递减,得到的产品抗拉强度达不到swpa级,单向逆转次数<10,证明道次变形量和变化规律的限制缺一不可;

[0132]

(3)结合实施例1

‑

2和对比例2

‑

3可以看出,实施例1

‑

2控制n元素含量为0.16%,得到的不锈钢丝抗拉强度>2450mpa,单向扭转次数>15次,耐腐蚀性较好,对比例2中n元素含量为0.02%,耐腐蚀性不好,对比例2中n元素含量为0.2%,,对比例3对比例2

‑

3得到的不锈钢丝抗拉强度低于实施例1

‑

2,单向扭转次数<10,证明本发明控制元素含量有利于提高耐腐蚀性、强度和塑性;

[0133]

(4)结合实施例1、3和对比例5

‑

6可以看出,实施例1和实施例3控制固溶温度分别为1035℃和1070℃,抗拉强度>2450mpa,单向扭转次数>15次,耐腐蚀性较好,,而对比例5固溶温度980℃,抗拉强度达到swpa级但是单向扭转次数<10,对比例6固溶温度1150℃,抗拉强度达不到swpa级,单向扭转次数也<10,证明控制固溶温度有助于提高线材强度和塑性;

[0134]

(5)结合实施例1、5

‑

6可以看出,本发明提供的不锈钢丝制备方法,可以生产线径2mm以下的不锈钢线材,且抗拉强度都达到了swpa级,单向扭转次数>10次,耐腐蚀性能较好。

[0135]

综上所述,本发明提供的制备方法生产的不锈钢丝,优选条件下强度达到 swpa级,线径为0.5mm时,抗拉强度>2300mpa,单向扭转次数≥15,耐腐蚀性能较好,在原工艺的基础上通过改进元素含量、道次变形量及固溶温度,得到了性质优良的产品,流程简单,适合工业生产使用。

[0136]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1