一种风电滑动轴承的制造方法与流程

1.本发明涉及滑动轴承制备领域,尤其涉及一种风电滑动轴承的制造方法。

背景技术:

2.目前,滑动轴承通常采用铜合金整体铸造或离心铸造。其中,铜合金整体铸造即轴承全部采用铜合金材料,其使得铜合金用量大、加工余量多、制造成本高。而采用离心铸造是将液体铜合金注入高速旋转的铸型内,使金属液做离心运动在基体上铸造一层铜合金的技术,该方式铜合金的接合力差,铸造工艺晶粒粗大,无法满足滑动轴承耐磨、耐腐蚀的性能要求。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种保证轴承性能、节约成本,且操作方便的风电滑动轴承的制造方法。

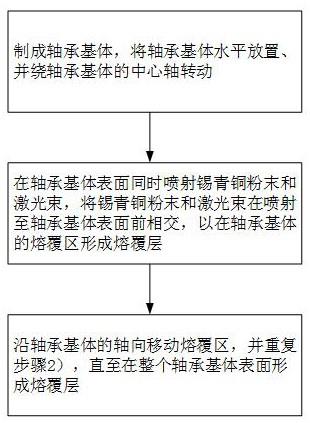

4.为解决上述技术问题,本发明提出的技术方案为:一种风电滑动轴承的制造方法,包括如下步骤:1)制成轴承基体,将制成的轴承基体水平放置、并绕轴承基体的中心轴转动;2)在轴承基体表面同时喷射锡青铜粉末和激光束,将锡青铜粉末和激光束在喷射至轴承基体表面前相交,以在轴承基体的熔覆区形成熔覆层;3)沿轴承基体的轴向移动熔覆区,并重复步骤2),直至在整个轴承基体表面形成熔覆层。

5.作为上述技术方案的进一步改进:步骤2)中,在锡青铜粉末与激光束相交前,先将锡青铜粉末通过一漏斗形汇集槽汇聚并加速喷出。

6.采用载粉气流推动锡青铜粉末喷射至轴承基体表面;同时,在激光束位置通入保护气,载粉气流和保护气在熔覆区形成气体保护区。步骤2)中,将锡青铜粉末同轴设在激光束的外周,将锡青铜粉末的粉末汇聚点送至激光束交点的偏上位置。

7.在步骤2)中,采用喷嘴喷射激光束和锡青铜粉末;在步骤3)中,移动喷嘴移动熔覆区,喷嘴移动的距离小于熔覆层的宽度,以在相邻熔覆层之间形成搭接区。

8.在喷嘴的中心区域加入芯部冷却水,在喷嘴的外周靠近喷嘴头端的位置加入喷嘴头冷却水。

9.在激光束和锡青铜粉末喷射前,将喷嘴相对竖直方向倾斜15~25

°

。

10.在步骤1)前,对轴承基体表面的熔覆部位进行粗糙度处理,将轴承基体表面的粗糙度加工至ra0.8~ ra 6.3。

11.在轴承基体表面粗糙度加工完成后,对轴承基体表面进行去杂质清洗。

12.在步骤2)中,锡青铜粉末的颗粒直径设置为15~125 um;激光束的光斑密度设置为80~120 w/cm

²

。

13.与现有技术相比,本发明的优点在于:本发明采用将锡青铜熔覆于轴承基体的方法制造风电滑动轴承,其在满足滑动轴承轻量化需求的同时,采用高锡青铜熔覆大大提高了滑动轴承的耐磨、耐温和抗蚀性能,保证了滑动轴承在使用中的可靠性和使用寿命。且节约了锡青铜的材料用量,极大的减少了锡青铜制造过程中的加工余量和加工时间,降低了制造成本。

14.本发明首先将轴承基体水平放置转动,在轴承基体表面同时喷射锡青铜粉末和激光束,将锡青铜粉末和激光束在喷射至轴承基体表面前相交,使锡青铜粉末可完全融化,以在轴承基体的熔覆区形成熔覆层,达到优良的熔覆效果;之后,沿轴承基体的轴向移动熔覆区、并重复喷射,直至在整个轴承基体表面形成熔覆层。本发明的风电滑动轴承制造方法操作方便、熔覆效率高,且轴承基体转动、沿轴承基体轴向移动熔覆区的方式,使得在保证锡青铜粉末均匀、快速地接合于整个轴承基体表面的同时,可实现长时间、大批量熔覆。

15.进一步地,本发明在锡青铜粉末与激光束相交前,先将锡青铜粉末通过一漏斗形汇集槽汇聚并加速喷出,其使得锡青铜粉具有足够的力度沿预设方向喷射至汇聚交点,使得激光束光斑可在该汇聚交点位置进行充分有效熔覆,避免了锡青铜粉末因气流减弱、力度小直接重力掉落至熔覆层引起的气泡等问题的发生,其熔覆效果好、熔覆工艺稳定;同时,漏斗形汇集槽保证了送粉的均匀性,足够的喷射力度避免了锡青铜粉末阻塞现象的发生。

附图说明

16.在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:图1是本发明风电滑动轴承的制造方法的流程图。

17.图2是本发明风电滑动轴承在制造时的结构示意图。

18.图中各标号表示:1、轴承基体;2、锡青铜粉末;3、激光束;4、熔覆区;5、熔覆层;6、喷嘴;7、保护气;8、粉末汇聚点;9、激光束交点;10、载粉气流;11、气体保护区域。

具体实施方式

19.下面将结合说明书附图和具体实施例对本发明做进一步详细说明,但并不因此而限制本发明的保护范围。

20.如图1所示,本实施例的风电滑动轴承的制造方法,包括如下步骤:1)制成轴承基体1,将轴承基体1水平放置,且轴承基体1绕轴承基体1的中心轴转动;2)在轴承基体1表面同时喷射锡青铜粉末2和激光束3,将锡青铜粉末2和激光束3在喷射至轴承基体1表面前相交,以在轴承基体1的熔覆区4形成熔覆层5;3)沿轴承基体1的轴向移动熔覆区4,并重复步骤2),直至在整个轴承基体1表面形成熔覆层5。

21.本发明采用将锡青铜熔覆于轴承基体1表面的方法制造风电滑动轴承,在满足滑动轴承轻量化需求的同时,采用锡青铜熔覆大大提高了滑动轴承的耐磨、耐温和抗蚀性能,保证了滑动轴承在使用中的可靠性和使用寿命。

22.现有整体铸造的壁厚通常为20~60mm,单边加工余量约为10mm;现有离心铸造的厚度通常为10~20 mm,加工余量约为10mm。而本发明采用锡青铜激光熔覆,熔覆层5的厚度为0.4~1.5mm,加工余量可控制在0.2~0.3mm。其节约了锡青铜的材料用量,极大的减少了锡青铜制造过程中的加工余量和加工时间,降低了制造成本。

23.本发明首先将轴承基体1水平放置转动,在轴承基体1表面同时喷射锡青铜粉末2和激光束3,将锡青铜粉末2和激光束3在喷射至轴承基体1表面前相交,使锡青铜粉末2可完全融化,以在轴承基体1的熔覆区4形成熔覆层5,达到优良的熔覆效果;之后,沿轴承基体1的轴向移动熔覆区4、并重复喷射,直至在整个轴承基体1表面形成熔覆层5。本发明的风电滑动轴承制造方法操作方便、熔覆效率高,且轴承基体1转动、熔覆区4沿轴承基体1轴向移动的方式,使得在保证锡青铜粉末2均匀、快速地接合于整个轴承基体1表面的同时,可实现长时间、大批量熔覆。

24.在锡青铜熔覆中,由于铜和锡熔点差异大(锡熔点低、铜熔点高),导致锡青铜熔覆时熔化、凝固温度不同、结晶过程不可靠,锡青铜熔覆困难,锡青铜熔覆过程中存在气孔率高、熔覆不稳定、长时间熔覆易堵粉等问题,现有的锡青铜熔覆主要应用于局部修复上,难以实现大面积、长期、连续应用。本发明通过滑动轴承制造方法的调整改进、工艺参数的选择调整,大大降低了锡青铜在滑动轴承中熔覆的难度,使得锡青铜在熔覆过程中气孔率降低、熔覆稳定性好、长时间熔覆时不易堵粉,实现了锡青铜熔覆在滑动轴承的稳定可靠应用。具体讲:在步骤2)中,本发明在锡青铜粉末2与激光束3相交前,先将锡青铜粉末2通过一漏斗形汇集槽汇聚并加速喷出。其使得锡青铜粉具有足够的推送力度沿预设方向喷射至汇聚交点,使得激光束3光斑可在该汇聚交点位置进行充分有效熔覆,避免了锡青铜粉末2因气流减弱、力度小直接重力掉落至熔覆层5引起的气泡等问题的发生,其熔覆效果好、熔覆工艺稳定。同时,漏斗形汇集槽使得锡青铜粉末2集中性好、保证了送粉的均匀性,且足够的推送力度避免了锡青铜粉末2阻塞现象的发生,保证了锡青铜熔覆的顺利进行。

25.在步骤2)中,将锡青铜粉末2同轴设在激光束3的外周,并将锡青铜粉末2的喷射方向朝向激光束3;将锡青铜粉末2的粉末汇聚点8送至激光束交点9的偏上位置,其加大了锡青铜粉末2的加热面,使得锡青铜粉末2可充分融化,保证熔覆效果。

26.在步骤2)中,采用喷嘴6喷射激光束3和锡青铜粉末2;在步骤3)中,采用喷嘴6移动熔覆区4,喷嘴6移动的距离小于熔覆层5的宽度,以在相邻熔覆层5之间形成搭接区,搭接区使得熔覆层5之间可多次叠加融合,降低了气孔产生的概率,同时,保证了熔覆层5厚度的均匀性。本实施例中,搭接区的宽度大小需根据熔覆层5预设厚度进行设置,即熔覆层5预设厚度越薄,搭接区的宽度越窄;熔覆层5预设厚度越厚,搭接区的宽度越宽。

27.本实施例中,激光束3的光斑直径为3mm,即轴承基体1熔覆一圈的熔覆层5宽度为3mm;喷嘴6移动的距离为0.5mm,此时,相邻熔覆层5之间形成搭接区的宽度为2.5mm。其搭接率高,熔覆层5融合次数多,其更好的降低了气孔率、提高了熔覆层5熔覆的均匀性。

28.本实施例中,在喷嘴6的中心区域加入芯部冷却水,在喷嘴6的外周靠近喷嘴6头端的位置加入喷嘴头冷却水。芯部冷却水和喷嘴头冷却水可对喷嘴6不同区域进行单独冷却,以针对性的降低喷嘴芯部和喷嘴头部外壁位置的温度,其冷却效率高、冷却效果好,有效防止了喷嘴6温度过高导致的粉末粘连、掉渣现象的发生,降低熔覆层5的气泡率和堵塞风险,

保证了熔覆效果和喷嘴6的可靠运行。

29.进一步地,采用载粉气流10推动锡青铜粉末2喷射至轴承基体1表面;同时,在激光束3位置通入保护气7,载粉气流10和保护气7在熔覆区4形成气体保护区域11。载粉气流10和保护气7的通入可带走部分熔覆过程中反射的热量,降低喷嘴6的温度与堵塞风险,进一步降低了熔覆层5的气泡率;同时,气体保护区域11的设置隔绝了空气,防止了锡青铜粉末2在熔覆过程、高温熔化液体时产生氧化,保证熔覆效果。

30.进一步地,在激光束3和锡青铜粉末2喷射前,将喷嘴6相对竖直方向倾斜15~25

°

。喷嘴6倾斜设置使得熔覆层5的气孔可控、气孔数量少、气孔单体面积小,且熔覆层5的质量稳定。

31.本实施例中,在步骤1)前,对轴承基体1表面的熔覆部位进行粗糙度处理,将轴承基体1表面的粗糙度加工至ra0.8~ ra 6.3。若轴承基体1表面的粗糙度过低,轴承基体1表面反射率高、粘接力差。若轴承基体1表面的粗糙度过高,轴承基体1表面高低不平、熔覆接合时容易不均匀;且粗糙度过高时稀释率高,轴承基体1的铁元素易扩散至熔覆层5,对整体熔覆层5的整体性能产生影响。而本发明对轴承基体1表面采用上述粗糙度进行处理,既保证了轴承基体1与锡青铜粉末2的可靠均匀粘接,又能保证熔覆层5性能的可靠实现。

32.进一步地,在轴承基体1表面粗糙度加工完成后,对轴承基体1表面进行去杂质清洗。其使得熔覆时轴承基体1表面无锈蚀、油污、氧化皮、铁屑等杂质,保证了锡青铜熔覆的可靠性,提高了熔覆效果。

33.本实施例中,在步骤2)中,锡青铜粉末2的颗粒直径设置为15~125 um。若锡青铜粉末2的颗粒直径过小,粉末流动性差,不利于激光熔覆;若青铜粉末的颗粒直径过大,则容易导致粉末融化不充分、导致粉末掉落产生气泡。本发明通过锡青铜粉末2颗粒直径的设置使得熔覆层5分布均匀,保证了熔覆效果。

34.同时,激光束3的光斑密度设置为80~120 w/cm

²

。若激光束3的光斑密度过低,锡青铜粉末2不能完全融化,熔覆效果差。若激光束3的光斑密度过高,又容易造成过烧,导致合金元素损失,影响熔覆层5性能;且轴承基体1的热输入量大,会增加变形量。本发明通过激光束3光斑密度的设置使得光束在熔覆熔池中起到“搅拌”作用,将气孔在结晶前排出,获得无气孔熔覆层,保证熔覆效果。

35.本实施例中,熔覆层5的厚度为0.4~1.5mm。若熔覆层5的厚度过薄时,熔覆层5无弹性,其耐磨、耐温、抗疲劳和承载能力等性能差;若熔覆层5的厚度过厚,又增加加工成本。本发明熔覆层5厚度的设置保证了熔覆层5疲劳强度、摩擦性能、嵌入性、承载能力等方面的性能,且成本低。

36.在步骤3)后,若熔覆层5未达到预设厚度,重复步骤2)和步骤3),直至达到预设熔覆层5厚度。熔覆层5的厚度可通过测量熔覆后的滑动轴承直径减去熔覆前轴承基体1的直径得到,以判断熔覆层5是否达到预设厚度。在熔覆层5达到预设厚度后,将风电滑动轴承自然冷却即可。

37.虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1