一种渣处理辊筒内温度调节装置的制作方法

1.本发明涉及转炉冶炼领域,特别是涉及一种渣处理辊筒内温度调节装置。

背景技术:

2.转炉冶炼是在高温铁水中兑入废钢进行冶炼,当转炉放完钢水后,残余的红渣便倒入渣罐内,然后,利用行车提起渣罐放在倾翻装置上将罐内的红渣倒入滚筒内进行处理,根据钢渣的工艺不同,钢渣的温度会高达1200~1400℃。也就是,申请公布号为cn104894309a的中国专利“滚筒法钢渣全流程处理系统和工艺”中所述的,将钢渣由倾翻装置倾倒至于滚筒装置。

3.滚筒渣处理生产工艺是将转炉产生的高温液态渣,渣罐接渣后,再倒入旋转的滚筒中,在滚筒内经过喷水冷却和钢球破碎后,形成颗粒均匀、常温的固态钢渣,整个生产环节实现了渣不落地的清洁化生产模式。在申请公布号为cn208594304u的中国专利“一种滚筒法渣处理多点喷淋装置”,采用冷却水对渣处理辊筒内钢渣进行控制温度。

4.但是,目前,渣处理滚筒都无法获取到滚筒进渣过程中滚筒内部温度的变化值,因此,无法实时得对渣处理辊筒进行温度控制,致使渣处理辊筒的安全性能降低。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明要解决的技术问题在于提供一种操作简单,可实时对渣处理辊筒温度调整的渣处理辊筒内温度调节装置。

6.本发明提出一种渣处理辊筒内温度调节装置,包括渣处理辊筒、温度测量模块、水流控制模块和控制模块;所述温度测量模块用于测量渣处理辊筒体内的温度;所述水流控制模块通有用于冷却所述渣处理辊筒内温度的冷却水;所述控制模块分别与所述温度测量单元与所述水流控制模块通讯连接,所述控制模块接收所述温度测量模块的温度信号,并根据所述温度信号发送水量控制信号至所述水流控制模块,用于控制所述水流控制模块的流量。

7.进一步地,绕着所述渣处理辊筒的圆周方向铺设有若干圈分布式感温光纤,所述若干圈分布式感温光纤径向朝向布置有至少两圈;所述分布式感温光纤通过传输单元与dts主机通讯连接,所述dts主机与所述控制模块通讯连接,用于传输所述温度信号。

8.进一步地,所述分布式感温光纤缠绕至少三组,每组十圈;每根所述分布式感温光纤预定距离设置一个测温点。

9.进一步地,所述测温点设置有至少200个。

10.进一步地,所述温度信号为温度实时信号。

11.进一步地,所述水流控制模块包括:进水管和调节电磁阀;所述进水管用于通过冷却水所述调节电磁阀安装于所述进水管中,所述调节电磁阀与所述控制模块连接,用于接收所述水量控制信号,执行预定开度。

12.进一步地,所述水流控制模块包括进水电磁阀;所述进水电磁阀安装于所述进水

管中;所述控制模块与所述进水电磁阀通讯连接;所述控制模块用于接收所述温度信号得到所述渣处理辊筒的冷却水水位,所述控制模块在判断所述冷却水水位超过所述预设的水位阈值时,发送关闭命令至所述进水电磁阀,所述进水电磁阀接收所述关闭命令执行关闭。

13.如上所述,本发明涉及的一种渣处理辊筒内温度调节装置,具有以下有益效果:

14.本发明中,通过温度测量模块测量渣处理辊筒的温度,实现对渣处理辊筒内温度的在线监测,并通过测量的温度实时调整冷却水流量,进而实现对渣处理辊筒内温度的调节,还能够节约水源。

附图说明

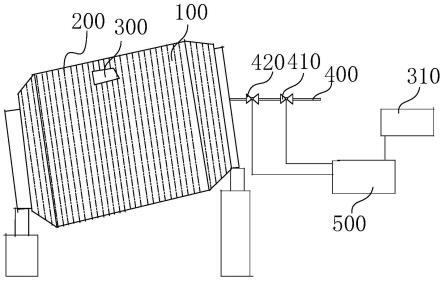

15.图1为本发明中一种渣处理辊筒内温度调节装置的示意图。

16.附图标记说明:

17.100、渣处理辊筒;200、分布式感温光纤;300、传输单元;310、dts主机;400、进水管;410、调节电磁阀;420、进水电磁阀;500、控制模块。

具体实施方式

18.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

19.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

20.如图1所示,本发明实施例的一种渣处理辊筒内温度调节装置,包括渣处理辊筒100、温度测量模块、水流控制模块和控制模块500;温度测量模块用于测量渣处理辊筒100体内的温度;水流控制模块通有用于冷却渣处理辊筒100内温度的冷却水;控制模块500分别与温度测量单元与水流控制模块通讯连接,控制模块500接收温度测量模块的温度信号,并根据温度信号发送水量控制信号至水流控制模块,用于控制水流控制模块的流量。本发明的渣处理辊筒内温度调节装置,通过温度测量模块测量渣处理辊筒100的温度,实现对渣处理辊筒100内温度的在线监测,并通过测量的温度实时调整冷却水流量,进而实现对渣处理辊筒100内温度的调节。

21.如图1所示,为了实现渣处理辊筒100的温度实时测量,温度测量模块包括分布式感温光纤200、传输单元300和dts主机310;分布式感温光纤200绕着渣处理辊筒100的圆周方向铺设;分布式感温光纤200通过传输单元300与dts主机310通讯连接,dts主机310与控制模块通讯连接,用于传输温度信号。特别的,分布式感温光纤200缠绕至少三组,每组十圈;每圈分布式感温光纤200预定距离设置一个测温点。测温点设置有至少200个。具体实施时,将分布式感温光纤置于导热金属槽内,并焊接在滚筒上,数据借助安装在滚筒外部的无线模块进行传输。其中,分布式感温光纤(也就是传感光纤)通过向传感光纤发射光脉冲当

光脉冲在光纤中传播时,光纤上的每个点都会发生散射并产生拉曼散射光,其中斯托克斯拉曼散射光对温度不敏感,而反斯托克斯拉曼散射光强度随温度变化较为明显,因此我们通过收集光脉冲在传感光纤中的背向拉曼散射光,将反斯托克斯光作为测量信号,将斯托克斯光作为参考信号用以消除光纤损耗等系统误差带给温度测量的影响,通过两者的比值即拉曼强度比进而可获取温度信息,即可实现分布式温度传感。该分布式温度测量范围为-200~1300℃,符合渣处理辊筒100的工况要求。

22.需要说明的是,该分布式感温光纤200设置有若干测温点,可以实时将温度信号传送至于控制模块500。考虑到在钢渣降温冷却过程中,钢渣和周围环境都在随时间不断变化,为建立尽量准确的钢渣冷却模型,可以使用三维非稳态热传导温度场t=f(x,y,z,τ),其随时间τ变化,因此热量传递方向沿热量变化最大的方向,即温度梯度方向

23.单位时间内通过单位面积的热量,也即热流密度(heat flux)其中λ为导热系数,因此非稳态热传导方程在圆柱坐标系中

24.柱面导热微分方程:

[0025][0026]

由于钢渣接触的水温在变化,即给出钢渣与水表面进行对流换热的水体温度tf和表面传热系数h,则第三类边界定义为

[0027]

根据能量守恒由于瞬时热流量q

τ

=ha(t-t

∞

),所以总热流量滚筒钢渣降温冷却过程满足能量守恒,因此其中q

x

=c

xmx

δt

x

,c、m、t分别为比热容、质量和温度。根据δq

水

能量变化求解进水量。优选地,水流控制模块包括进水管400和调节电磁阀410;进水管400用于通过冷却水;调节电磁阀410安装于进水管400中,调节电磁阀410与控制模块500连接,用于接收水量控制信号,执行预定开度。因此,该渣处理辊筒100内温度调节装置可以实现实时调整冷却水量,进而实现温度的实时调整。

[0028]

优选地,水流控制模块还包括进水电磁阀420;进水电磁阀420安装于进水管400中;控制模块与进水电磁阀420通讯连接;控制模块500用于接收温度信号得到冷却水水位,在判断冷却水水位超过预设的阈值时发送关闭命令至进水电磁阀420,进水电磁阀420接收关闭命令执行关闭。为实时检测水位,根据滚筒测温数据计算等温线,并根据相对差异确定水位高度h

水

,并基于圆柱滚筒的角度θ,计算当前水量:

[0029][0030]

确保h

水

《h

最大水位

且v

水

/v

钢渣

《t

阈值

以避免爆炸。其中,s

辊筒截面

为处理渣辊筒体的水平横截面积,h

最大水位

为水位的阈值。当然,同时,也可根据水的体积v

水

和钢渣的体积v

钢渣

判断是否得到阀值比例t

阈值

,进而命令进水电磁阀关闭。

[0031]

综上,本技术方案的该温度测量模块是基于于分布式dts光纤滚筒测温。随着钢渣倾倒和冷却水的进出,滚筒的温度场处于不断变化的状态,并且冷却水与钢渣的温度差距较大,故可根据温度梯度场准确检测到当前水位,从而便于实时控制水位,以保证渣处理效率和安全。

[0032]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1