一种多孔Cu-SiC复合膜及其制备方法

一种多孔cu

‑

sic复合膜及其制备方法

技术领域

1.本发明属于金属复合材料及其制备技术领域,提供了一种多孔cu

‑

sic复合膜及其制备方法。

背景技术:

2.碳化硅(sic)具有导热系数高、热膨胀系数小、良好的增强和增韧、裂纹自我修复功能、耐磨性能、可恢复的大压缩应变等出色的机械性能,并且它与碳基、陶瓷、金属等其它众多材料有较好的化学相容性。sic及其复合材料具有广泛的用途,把碳化硅粉末涂工件表面或内壁,可提高其耐磨性和使用寿命;可用于制作电热元件硅碳棒;可以制成的高级耐火材料,耐热震、体积小、重量轻而强度高。

3.sic和金属材料的复合,它可以结合sic和金属材料不同优势,具有高导热性、与芯片相匹配的热膨胀系数、密度小、重量轻,以及高硬度和高抗弯强度,其特性主要取决于sic的体积分数(含量)及分布和粒度大小,以及金属的成份,例如,sic与金属基复合材料不仅可提高冷却管的热特性,而且可降低冷却管与金属外壳结构之间的热阻力;sic颗粒增强金属基复合材料具有优异的力学、热学性能,可用于航空航天、军事、电子、汽车制造等方面。

4.现有采用熔渗技术制备sic金属材料复合材料如制备al

‑

sic复合材料,虽然sic含量易于调节,但其体积分数及分布和粒度大小不易控制。

技术实现要素:

5.本发明的目的在于,针对现有技术的不足,提供一种多孔cu

‑

sic复合膜及其制备方法,利用氮化铜薄膜的较低的分解温度,分解为单质铜和氮气;采用双靶共溅射,可以使得方便改变铜靶的溅射功率,有效调控薄膜中铜的含量;该制备方法可以有效改善复合膜内sic的体积分布、粒度大小和金属的成份。

6.本发明的目的之一是提供一种多孔cu

‑

sic复合膜的制备方法,包括如下步骤:

7.s1、准备基片:将基片置于无水乙醇中进行超声清洗,然后放在去离子水中清洗,取出烘干,将处理过的基片安置在基片台;

8.s2、安装靶位:将质量百分比浓度大于95%的sic靶和99.9~99.999%的cu靶分别安装在真空室内的不同溅射靶位,然后进行抽真空;

9.s3、制备cu3n

‑

sic复合膜:向s1中的真空室中通入惰性气体、氮气和甲烷的混合气,使真空室气压为0.5~5.0pa;打开sic靶射频电源和cu直流电源,使用双靶同时溅射,溅射10~120min,得到cu3n

‑

sic复合膜样品;

10.s4、制备多孔cu

‑

sic复合膜:取出s2中的cu3n

‑

sic复合膜样品,将其放置在惰性气体环境进行退火处理,使cu3n完全分解为cu和氮气;退火完成后,降至室温后得到均匀分布的多孔cu

‑

sic复合膜。

11.优选的,s1中,所述的基片为钢、铝等金属片、氧化铝片、单晶硅片或石英片。

12.优选的,s1中,所述超声清洗的时间为10~15min;所述离子水清洗的时间为10~

15min。

13.优选的,s2中,所述sic靶的溅射方式为射频磁控溅射;所述cu靶的溅射方式为的直流或射频磁控溅射。

14.优选的,s2中,所述真空室的真空度为1.0

×

10

‑4~1.0

×

10

‑3pa。

15.优选的,s3中,所述惰性气体为氩气、氪气和氖气中的一种。

16.优选的,s3中,所述惰性气体、氮气和甲烷的体积百分比浓度均为99.9~99.999%。

17.优选的,s4中,所述退火的温度为400~600℃,时间为30~90min。

18.优选的,s4中,所述射频的功率2~20w/cm2,所述直流的功率2~5w/cm2。

19.本发明的目的之二是提供上述制备方法制备的多孔cu

‑

sic复合膜。

20.与现有技术相比其有益效果在于:

21.1、本发明通过利用cu3n薄膜的较低的分解温度,分解为单质铜和氮气,双靶共溅射,可以使得方便改变铜靶的溅射功率,有效调控薄膜中铜或sic的含量,方便、有效调控复合膜内sic的体积分布、粒度大小和金属的成份。

22.2、本发明工艺简单,膜与基片结合紧密、孔径细小均匀,cu

‑

sic薄膜孔隙分布均匀。

附图说明

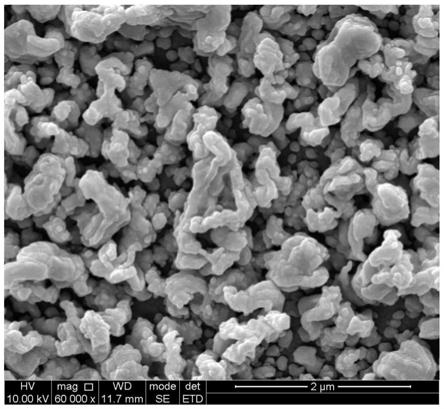

23.图1为本发明实施例1制备的多孔cu

‑

sic复合膜的扫描电子显微镜图;

24.图2为本发明实施例1制备的多孔cu

‑

sic复合膜的表面元素分布图;

25.图3为本发明实施例1制备的多孔cu

‑

sic复合膜的拉曼光谱图;

26.图4为本发明实施例2制备的多孔cu

‑

sic复合膜的表面元素分布图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.需要说明的是,本发明中sic为碳化硅,cu3n为氮化铜,本发明中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围,除非另有特别说明,本发明以下各实施例中用到的各种原料、试剂、仪器和设备均可通过市场购买得到或者通过现有方法制备得到。

29.实施例1

30.一种多孔cu

‑

sic复合膜的制备方法,包括如下步骤:

31.s1、准备基片:取单晶硅片放入无水乙醇中,用超声波清洗器清洗15min,然后放在去离子水中清洗15min,放在烘箱中烘干,将处理过的基片安置在基片台上;

32.s2、安装靶位:将质量百分比浓度为99.99%的cu靶和质量百分比浓度为99.99%sic靶分别安装在真空室内的直流溅射和射频溅射靶位,先用机械泵抽真空到20pa,接着使用分子泵抽真空,使真空室的真空度达到4.0

×

10

‑4pa;

33.s3、制备cu3n

‑

sic复合膜:向s2中真空室通入体积百分比浓度为99.99%的氩气,流量为20sccm,调节真空室气压为1.0pa,打开sic靶溅射射频电源,调节单位靶面积溅射功率为10w/cm2,溅射清洗sic靶表面10min,关闭溅射射频电源;再打开cu靶溅射直流电源,调节单位靶面积溅射功率为2w/cm2,溅射清洗cu靶表面10min,关闭溅射直流电源;

34.然后向真空室再次通入体积百分比浓度均为99.999%的氩气和氮气,其中,氮气流量为30sccm,氩气流量为10sccm,调节真空室气压为1.0pa,依次打开sic靶和cu靶溅射电源,两个靶位功率分别固定在12w/cm2和3w/cm2,打开基片挡板,开始双靶共溅射30min,其溅射过程中基片不加热;溅射完成,得到cu3n

‑

sic复合膜样品;

35.s4、制备多孔cu

‑

sic复合膜:取出s3中的cu3n

‑

sic复合膜样品,将溅射样品放入退火炉中,在500℃的氩气环境下退火60min,使cu3n完全分解为cu和氮气;退火完成后,自然冷却至室温,得到多孔cu

‑

sic复合膜。

36.如图1所示为实施例1制备的多孔cu

‑

sic复合膜的扫描电子显微镜图,从图1可以看出:复合膜中存在多孔,膜颗粒大小也较均匀。从图2多孔cu

‑

sic复合膜的表面元素分布图可以看出:复合膜中的主要成分仍为铜、硅和碳,同样也存在极少量的氮;具体数据分布为(重量百分比):铜为60.40%、硅为17.10%、碳为14.67%和氮为7.83%。从图3多孔cu

‑

sic复合膜的拉曼光谱图可以看出:在1500cm

‑1附近出现明显的碳的典型d、g峰,以及在2900cm

‑1附近出现的对应c

‑

h2和c

‑

h3的振动峰,说明复合膜中的碳以sp3c(金刚石相)和sp2c(石墨相)共存。

37.实施例2

38.一种多孔cu

‑

sic复合膜的制备方法,包括如下步骤:

39.s1、准备基片:取钢片放入无水乙醇中,用超声波清洗器清洗15min,然后放在去离子水中清洗15min,放在烘箱中烘干,将处理过的基片安置在基片台上;

40.s2、安装靶位:将质量百分比浓度为99.99%的cu靶和质量百分比浓度为99.99%sic靶分别安装在真空室内的直流溅射和射频溅射靶位,先用机械泵抽真空到20pa,接着使用分子泵抽真空,使真空室的真空度达到4.0

×

10

‑4pa;

41.s3、制备cu3n

‑

sic复合膜:向s2中真空室通入体积百分比浓度为99.99%的氩气,流量为20sccm,调节真空室气压为1.0pa,打开sic靶溅射射频电源,调节单位靶面积溅射功率为10w/cm2,溅射清洗sic靶表面10min,关闭溅射射频电源;再打开cu靶溅射直流电源,调节单位靶面积溅射功率为2w/cm2,溅射清洗cu靶表面10min,关闭溅射直流电源;

42.然后向真空室再次通入质量体积比浓度均为99.99%的氩气和氮气,其中,氮气流量为20sccm,氩气流量为20sccm,调节真空室气压为0.8pa,依次打开sic靶和cu靶溅射电源,两个靶位功率分别固定在10w/cm2和2.5w/cm2,打开基片挡板,开始双靶共溅射40min,其溅射过程中基片加热,温度为100℃;溅射完成,得到cu3n

‑

sic复合膜样品;

43.s4、制备多孔cu

‑

sic复合膜:取出s3中的cu3n

‑

sic复合膜样品,将溅射样品放入退火炉中,在600℃的氩气环境下退火40min,使cu3n完全分解为cu和氮气;退火完成后,自然冷却至室温,得到多孔cu

‑

sic复合膜。

44.实施例1制备的多孔cu

‑

sic复合膜的扫描电子显微镜图和拉曼光谱图与实施例1误差别,从图4多孔cu

‑

sic复合膜的表面元素分布图可以看出:多孔cu

‑

sic复合膜中的主要成分仍为铜、硅和碳,同样也存在极少量的氮;具体数据分布为(重量百分比):铜为

55.88%、硅为14.91%、碳为6.00%和氮13.21%,与实施例1相比,制备参数改变,薄膜的主要成分没有改变,但是其相对含量发生变化。

45.实施例3

46.一种多孔cu

‑

sic复合膜的制备方法,包括如下步骤:

47.s1、准备基片:取单晶硅片放入无水乙醇中,用超声波清洗器清洗10min,然后放在去离子水中清洗10min,放在烘箱中烘干,将处理过的基片安置在基片台上;

48.s2、安装靶位:将质量百分比浓度为99.999%的cu靶和质量百分比浓度为99.9%sic靶分别安装在真空室内的直流溅射和射频溅射靶位,先用机械泵抽真空到20pa,接着使用分子泵抽真空,使真空室的真空度达到1.0

×

10

‑4pa;

49.s3、制备cu3n

‑

sic复合膜:向s2中真空室通入体积百分比浓度为99.999%的氩气,流量为20sccm,调节真空室气压为1.0pa,打开sic靶溅射射频电源,调节单位靶面积溅射功率为2w/cm2,溅射清洗sic靶表面20min,关闭溅射射频电源;再打开cu靶溅射直流电源,调节单位靶面积溅射功率为5w/cm2,溅射清洗cu靶表面10min,关闭溅射直流电源;

50.然后向真空室再次通入体积百分比浓度均为99.999%的氩气和氮气,其中,氮气流量为30sccm,氩气流量为10sccm,调节真空室气压为0.5pa,依次打开sic靶和cu靶溅射电源,两个靶位功率分别固定在10w/cm2和2w/cm2,打开基片挡板,开始双靶共溅射120min,其溅射过程中基片不加热;溅射完成,得到cu3n

‑

sic复合膜样品;

51.s4、制备多孔cu

‑

sic复合膜:取出s2中的cu3n

‑

sic复合膜样品,将溅射样品放入退火炉中,在500℃的氩气环境下退火60min,使cu3n完全分解为cu和氮气;退火完成后,自然冷却至室温,得到多孔cu

‑

sic复合膜。

52.实验证明,本实施例所获得多孔cu

‑

sic复合膜的表征数据与实施例1无实质性差别。

53.实施例4

54.一种多孔cu

‑

sic复合膜的制备方法,包括如下步骤:

55.s1、准备基片:取单晶硅片放入无水乙醇中,用超声波清洗器清洗12min,然后放在去离子水中清洗12min,放在烘箱中烘干;

56.s2、安装靶位:将质量百分比浓度为99.99%的cu靶和质量百分比浓度为99.9%sic靶分别安装在真空室内的直流溅射和射频溅射靶位,先用机械泵抽真空到20pa,接着使用分子泵抽真空,使真空室的真空度达到1.0

×

10

‑3pa;

57.s3、制备cu3n

‑

sic复合膜:向s2中真空室通入体积百分比浓度为99.999%的氩气,流量为20sccm,调节真空室气压为1.0pa,打开sic靶溅射射频电源,调节单位靶面积溅射功率为20w/cm2,溅射清洗sic靶表面10min,关闭溅射射频电源;再打开cu靶溅射直流电源,调节单位靶面积溅射功率为2w/cm2,溅射清洗cu靶表面15min,关闭溅射直流电源;

58.然后向真空室再次通入体积百分比浓度均为99.999%的氩气和氮气,其中,氮气流量为30sccm,氩气流量为10sccm,调节真空室气压为5pa,依次打开sic靶和cu靶溅射电源,两个靶位功率分别固定在10w/cm2和3w/cm2,打开基片挡板,开始双靶共溅射50min,其溅射过程中基片不加热;溅射完成,得到cu3n

‑

sic复合膜样品;

59.s4、制备多孔cu

‑

sic复合膜:取出s2中的cu3n

‑

sic复合膜样品,将溅射样品放入退火炉中,在500℃的氩气环境下退火90min,使cu3n完全分解为cu和氮气;退火完成后,自然

冷却至室温,得到多孔cu

‑

sic复合膜。

60.实验证明,本实施例所获得多孔cu

‑

sic复合膜的表征数据与实施例1无实质性差别。

61.实施例5

62.一种多孔cu

‑

sic复合膜的制备方法,包括如下步骤:

63.s1、准备基片:取钢片放入无水乙醇中,用超声波清洗器清洗15min,然后放在去离子水中清洗15min,放在烘箱中烘干,将处理过的基片安置在基片台上;

64.s2、安装靶位:将质量百分比浓度为99.99%的cu靶和质量百分比浓度为99.99%sic靶分别安装在真空室内的直流溅射和射频溅射靶位,先用机械泵抽真空到20pa,接着使用分子泵抽真空,使真空室的真空度达到1.0

×

10

‑3pa;

65.s3、制备cu3n

‑

sic复合膜:向s2中真空室通入体积百分比浓度为99.99%的氩气,流量为20sccm,调节真空室气压为1.0pa,打开sic靶溅射射频电源,调节单位靶面积溅射功率为10w/cm2,溅射清洗sic靶表面10min,关闭溅射射频电源;再打开cu靶溅射直流电源,调节单位靶面积溅射功率为2w/cm2,溅射清洗cu靶表面10min,关闭溅射直流电源;

66.然后向真空室再次通入体积百分比浓度分别为99.99%的氩气和氮气,其中,氮气流量为20sccm,氩气流量为20sccm,调节真空室气压为2.0pa,依次打开sic靶和cu靶溅射电源,两个靶位功率分别固定在10w/cm2和5w/cm2,打开基片挡板,开始双靶共溅射40min,其溅射过程中基片加热,温度为100℃;溅射完成,得到cu3n

‑

sic复合膜样品;

67.s4、制备多孔cu

‑

sic复合膜:取出s3中的cu3n

‑

sic复合膜样品,将溅射样品放入退火炉中,在600℃的氩气环境下退火30min,使cu3n完全分解为cu和氮气;退火完成后,自然冷却至室温,得到多孔cu

‑

sic复合膜。

68.实验证明,本实施例所获得多孔cu

‑

sic复合膜的表征数据与实施例2无实质性差别。

69.因此,本发明通过利用cu3n薄膜的较低的分解温度,分解为单质铜和氮气,双靶共溅射,可以使得方便改变铜靶的溅射功率,有效调控薄膜中铜或sic的含量,方便、有效调控复合膜内sic的体积分布、粒度大小和金属的成份。

70.需要说明的是,本发明中涉及数值范围时,应理解为每个数值范围的两个端点以及两个端点之间任何一个数值均可选用,由于采用的步骤方法与实施例相同,为了防止赘述,本发明描述了优选的实施例。尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

71.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1