一种大功率充电桩用的铝碳化硅导热材料及其制备方法与流程

1.本发明涉及新能源汽车充电桩技术领域,具体涉及一种大功率充电桩用的铝碳化硅导热材料及其制备方法。

背景技术:

2.随着新能源汽车的普及,对充电速度的要求也越来越高,更快的充电速度必然需要更大的充电功率,高功率充电桩的用量越来越广泛。如果充电桩得不到高效的散热,充电电路及控制原件大量的热量形成热聚集,充电桩内部的温度过高,不仅会降低充电桩的充电速度,而且电路元器件易损坏,降低使用寿命。因此,大功率充电桩的高效热传导是新能源汽车推广的技术瓶颈之一,目前市场上充电桩电路板主要采用金属材料作为导热材料,但金属与半导体材料热膨胀系数差异很大,常因热胀冷缩不一致在热循环应力作用下造成电路板失效,导致充电桩无法正常工作。中国专利 cn 113119773 a 公开了一种用于大功率充电桩的新型脉动热管翅片联合散热结构,利用翅片组增大传热面积,提高热交换效率,最后通过抽风风扇将热量从出风口处排出,但翅片组加工成本高,导热效率低,热膨胀系数大,不能从根本解决大功率充电桩高导热率的要求。因此开发一种热膨胀系数小、高导热率的材料迫在眉睫,高体积分数的铝基碳化硅复合材料具有热膨胀系数低、导热率高的特点,但难加工的缺点,因此本发明利用电弧高压喷射成形技术,通过控制喷枪的路径能快速制备出充电桩用的导热零部件,解决大功率充电桩高热量的热传导问题,以及现有技术成形工艺复杂的问题。

技术实现要素:

3.针对现有大功率充电桩热传导材料热膨胀系数大,且高体积分数铝碳化硅复合材料加工工艺复杂的技术问题,本发明提供了一种大功率充电桩用的铝碳化硅导热材料及其制备方法,利用双丝电弧高压喷射成形技术,将铝碳化硅粉芯丝材快速液化,在高压惰性气体作用下形成固液混合金属雾,以定向高速沉积在基板上,通过控制粉芯丝材铝合金外皮的厚度调节沉积零件的成分,通过控制喷枪的运行轨迹调节沉积零件的形状和尺寸。该方法制备的充电桩导热零件生产效率高、成本低,且导热率高和热膨胀系数低。

4.本发明是通过如下技术方案实现的:一种大功率充电桩用的铝碳化硅导热材料的制备方法,包括如下步骤:(1)碳化硅粉体准备,将高纯度碳化硅粗颗粒深冷球磨成细粉,(2) 粉芯丝材准备,将碳化硅细粉高压灌装到空心铝合金粗管中,经真空退火、连轧、拔丝工艺获得直径φ3mm电弧高压热喷涂用的粉芯丝材;(3)建模和切片,零件三维建模将图形转换为stl模型,对stl模型进行分层处理转换成三角网格虚拟切片,形成电弧热喷涂制造设备能够识别的数据格式,进行分层热喷涂轨迹设计和熔丝增材制造数据输入;(4)电弧高压热喷涂,分别设置双丝电弧热喷涂工艺参数包括气压大小、电流、喷

枪运动速度和送丝速度,通过高压气体将电弧液化的粉芯丝材雾化,定向高速飞行沉积在基板上,完成铝碳化硅材料的沉积;(5)后处理,将零件从基板上线切割分离,进行喷砂处理得到大功率充电桩用的导热材料。

5.进一步地,步骤(1)中所述碳化硅粗颗粒为a型,粗颗粒粒径为80

‑

150

µ

m,纯度为99.99%,高能球磨介质为zro2磨球,磨球球径为5 mm,球料比为15:1,球磨气氛为氩气,球磨添加剂为液氮,球磨速度为300 r/min,球磨后细粉粒径为10

‑

40

µ

m。

6.进一步地,步骤(2)所述的铝合金为2

×××

系,粗管外径为8mm,壁厚为0.5

‑

2 mm,真空退火温度为300℃,连轧后铝合金管直径为φ4mm,拔丝后铝合金管直径为φ3mm。

7.进一步地,步骤(3)所述零件三维建模和三角网格虚拟切片采用soliworks 或pro/e软件。

8.进一步地,步骤(4)所述雾化气体为氩气,气压为8

‑

10大气压、电流为100

‑

180 a、喷枪运动速度120

‑

200 mm/min送丝速度为12

‑

15 m/min。

9.进一步地,步骤(5)所述喷砂处理采用金刚砂,喷砂距离为80mm,喷砂后表面粗糙度为1.6

µ

m,铝碳化硅导热材料导热率最高可达250 w/(m

·

k)。

10.1、一种大功率充电桩用的铝碳化硅导热材料,其特征在于,采用上述的制备方法制得。本发明的制备的铝碳化硅导热材料由铝合金和碳化硅两相组成,碳化硅体积分数高达56%,材料结构致密度高孔隙率低,碳化硅颗粒均匀分散,界面无析出物,导热率高达250 w/(m

·

k),密度3.01

‑

3.1g/cm3,热膨胀系数6.0

‑

7.0

×

10

‑

6 k

‑1。

11.与现有技术相比,本发明的有益效果:(1)本发明提供的一种大功率充电桩用的铝碳化硅导热材料及其制备方法,本发明可通过控制粉芯丝材铝合金外皮的厚度来调节铝碳化硅复合材料中碳化硅的体积分数,解决当前高体积分数铝碳化硅复合材料成形工艺复杂的问题。

12.(2)本发明提供的一种大功率充电桩用的铝碳化硅导热材料及其制备方法,本发明采用双丝电弧高压热喷涂技术,电弧作用下将粉芯丝材快速融化形成铝合金液滴和碳化硅颗粒混合物的半固态物质,利用高压气体的负压作用将半固态粉芯丝材雾化,铝合金液滴和碳化硅颗粒均匀的沉积在基板上。

13.(3)本发明提供的一种大功率充电桩用的铝碳化硅导热材料及其制备方法,本发明采用双丝电弧高压热喷涂技术,利用高压气体的高动能作用使铝合金液滴和碳化硅颗粒高速定向飞行,沉积的铝碳化硅组织致密,孔隙率低。

14.(4)本发明提供的一种大功率充电桩用的铝碳化硅导热材料及其制备方法,本发明制备的铝碳化硅导热材料导热率高,热膨胀系数低,与电路板热膨胀系数相接近,从根本上解决当前充电桩金属导热材料热膨胀系数与电路板不匹配的问题。

15.(5)本发明提供的一种大功率充电桩用的铝碳化硅导热材料及其制备方法,本发明利用机械臂自由度大的优点,适合大尺寸铝碳化硅导热材料的生产,不需要频繁更换模具,解决了现有技术成本高,工艺复杂和生产周期长的问题。本发明利用双丝电弧高压热喷涂技术,沉积效率高。

附图说明

16.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

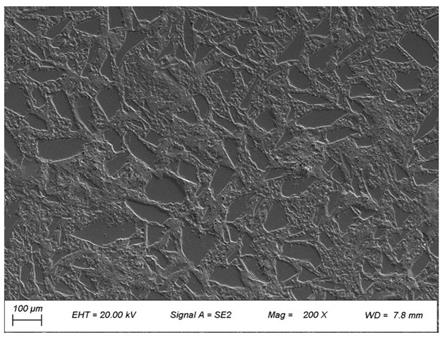

17.图1本发明实施例1

‑

3大功率充电桩用的铝碳化硅导热材料制备方法原理图;图2为本发明实施例3所制备的大功率充电桩用的铝碳化硅导热材料组织sem图;图3为本发明实施例1

‑

3所制备的大功率充电桩用的铝碳化硅导热材料导热率;图4为本发明实施例1

‑

3所制备的大功率充电桩用的铝碳化硅导热材料热膨胀系数。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.本发明利用双丝电弧高压喷射成形技术,将铝碳化硅粉芯丝材快速液化,在高压惰性气体作用下形成固液混合金属雾,以定向高速沉积在基板上,通过控制粉芯丝材铝合金外皮的厚度调节沉积零件的成分,通过控制喷枪的运行轨迹调节沉积零件的形状和尺寸。该方法制备的充电桩导热零件生产效率高、成本低,且导热率高和热膨胀系数低。

20.实施例1一种大功率充电桩用的铝碳化硅导热材料的制备方法,包括如下步骤:(1)碳化硅粉体准备,将粒径为80

‑

150

µ

m,纯度99.99%的a型碳化硅粗颗粒,在液氮中球磨成粒径为10

‑

40

µ

m的细粉,高能球磨介质为zro2磨球,磨球球径为5 mm,球料比为15:1,球磨气氛为氩气,球磨速度为300 r/min。

21.(2)粉芯丝材准备,将碳化硅细粉高压灌装到zl102铝合金粗管中,粗管外径为φ8mm,壁厚为0.5 mm;首先,经300℃真空退火后,然后,进行连轧处理将粗管轧制至直径φ4mm,最后,再次300℃真空退火,进行拔丝工艺获得直径φ3mm电弧高压热喷涂用的粉芯丝材。

22.(3)建模和切片,采用soliworks对充电桩导热零件进行三维建模,并且将图形转换为stl模型,对stl模型进行分层处理转换成三角网格虚拟切片,形成电弧热喷涂制造设备能够识别的数据格式,进行分层热喷涂轨迹设计和熔丝增材制造数据输入;(4)电弧高压热喷涂,分别将电弧高压热喷涂气压设为10大气压、电流设为180 a、喷枪运动速度设为200 mm/min和送丝速度设为15 m/min,通过高压气体将电弧液化的粉芯丝材雾化,定向高速飞行沉积在基板上,完成铝碳化硅材料的沉积;(5)后处理,将零件从基板上线切割分离,采用金刚砂进行喷砂处理,喷砂距离为80mm,喷砂后表面粗糙度为1.6

µ

m,得到大功率充电桩用的导热材料。

23.实施例2(1)碳化硅粉体准备,将粒径为80

‑

150

µ

m,纯度99.99%的a型碳化硅粗颗粒,在液氮

中球磨成粒径为10

‑

40

µ

m的细粉,高能球磨介质为zro2磨球,磨球球径为5 mm,球料比为15:1,球磨气氛为氩气,球磨速度为300 r/min。

24.(2)粉芯丝材准备,将碳化硅细粉高压灌装到zl102铝合金粗管中,粗管外径为φ8mm,壁厚为1 mm;首先,经300℃真空退火后,然后,进行连轧处理将粗管轧制至直径φ4mm,最后,再次300℃真空退火,进行拔丝工艺获得直径φ3mm电弧高压热喷涂用的粉芯丝材。

25.(3)建模和切片,采用soliworks对充电桩导热零件进行三维建模,并且将图形转换为stl模型,对stl模型进行分层处理转换成三角网格虚拟切片,形成电弧热喷涂制造设备能够识别的数据格式,进行分层热喷涂轨迹设计和熔丝增材制造数据输入;(4)电弧高压热喷涂,分别将电弧高压热喷涂气压设为10大气压、电流设为180 a、喷枪运动速度设为200 mm/min和送丝速度设为15 m/min,通过高压气体将电弧液化的粉芯丝材雾化,定向高速飞行沉积在基板上,完成铝碳化硅材料的沉积;(5)后处理,将零件从基板上线切割分离,采用金刚砂进行喷砂处理,喷砂距离为80mm,喷砂后表面粗糙度为1.6

µ

m,得到大功率充电桩用的导热材料。

26.实施例3一种大功率充电桩用的铝碳化硅导热材料的制备方法,包括如下步骤:(1)碳化硅粉体准备,将粒径为80

‑

150

µ

m,纯度99.99%的a型碳化硅粗颗粒,在液氮中球磨成粒径为10

‑

40

µ

m的细粉,高能球磨介质为zro2磨球,磨球球径为5 mm,球料比为15:1,球磨气氛为氩气,球磨速度为300 r/min。

27.(2)粉芯丝材准备,将碳化硅细粉高压灌装到zl102铝合金粗管中,粗管外径为φ8mm,壁厚为1 mm;首先,经300℃真空退火后,然后,进行连轧处理将粗管轧制至直径φ4mm,最后,再次300℃真空退火,进行拔丝工艺获得直径φ3mm电弧高压热喷涂用的粉芯丝材。

28.(3)建模和切片,采用soliworks对充电桩导热零件进行三维建模,并且将图形转换为stl模型,对stl模型进行分层处理转换成三角网格虚拟切片,形成电弧热喷涂制造设备能够识别的数据格式,进行分层热喷涂轨迹设计和熔丝增材制造数据输入;(4)电弧高压热喷涂,分别将电弧高压热喷涂气压设为10大气压、电流设为180 a、喷枪运动速度设为200 mm/min和送丝速度设为15 m/min,通过高压气体将电弧液化的粉芯丝材雾化,定向高速飞行沉积在基板上,完成铝碳化硅材料的沉积;(5)后处理,将零件从基板上线切割分离,采用金刚砂进行喷砂处理,喷砂距离为80mm,喷砂后表面粗糙度为1.6

µ

m,得到大功率充电桩用的导热材料。

29.测试:从铝碳化硅导热材料取试样尺寸为φ10

×

3mm,两面磨平,利用激光热导仪按照国家标准gb/11108

‑

89热脉冲法实施实验,测试实施例1

‑

3所制得的大功率充电桩用的铝碳化硅导热材料热导系数;采用热膨胀仪测试实施例1

‑

3所制得的大功率充电桩用的铝碳化硅导热材料热膨胀系数测试,磨平试样各个面,上下表面保持严格平行,升温速率为5℃/min,升温范围为25~500℃,测试过程中采用氩气保护以防止试样氧化;采用直接测量法,先用电子天平称量骨架增强体的质量为m,再用游标卡尺精确测量长方体的长、宽、高,计算出表观体积、体积密度ρ。测试结果如表1所示。

30.表1 热导率w/(m

·

k)热膨胀系数k

‑1密度g/cm3实施例12506.0

×

10

‑63.1

实施例22006.5

×

10

‑63.04实施例31807.0

×

10

‑63.01上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1