一种高强高塑中锰钢及其制备方法

本公开涉及高强度高塑性汽车钢制造,更具体地,涉及一种高强高塑中锰钢及其制备方法。

背景技术:

1、钢铁材料约占汽车车身重量的60%,汽车轻量化和碰撞安全性的要求促使钢铁材料向高强度的方向发展。在高强度汽车钢的研究方面,目前已经发展到第三代先进高强钢。第一代先进高强钢包括双相钢、复相钢、trip钢、马氏体钢、贝氏体钢等,强塑积一般低于15gpa%。第二代先进高强钢包括twip钢、奥氏体不锈钢等,其强塑积可达50gpa%,但其合金含量较高、对生产条件要求严格导致成本提升。目前发展的第三代先进高强钢包括中锰钢、q&p钢、tbf钢等,合金含量介于第一代和第二代先进高强钢之间,以“多相、亚稳和多尺度”为组织调控的设计思路,在降低成本的基础上提高钢的强度和塑性。但钢强度的增加往往伴随着加工性能的降低。高强度汽车钢的冷成形需要的成形载荷大,对模具的磨损严重,并面临严重的回弹问题。先进高强钢冷成形加工的困难,促进了热成形技术的发展和应用。

2、热成形技术目前已经在国内外广泛应用于各种车辆的汽车车身,被普遍认为是实现整车轻量化、提高碰撞性能和降低车身制造成本的有效手段。目前工业上发展成熟的热成形钢主要是锰硼系列热成形钢。广泛应用的22mnb5热成形钢具有1500mpa的抗拉强度,但塑性一般不超过7%。增加碳的含量可以提高热成形钢的强度,但韧性进一步降低。中锰钢是第三代先进高强钢。相比锰硼系列热成形钢而言,中锰钢的加工硬化率高,应变诱导塑性(transformation induced plasticity)效应可以使其具备较高强度的同时保持较高的韧性。因而,中锰钢是目前热成形工艺发展的重要方向。但随着mn含量的增加,中锰钢冶炼和加工的难度增大。降低锰含量对于中锰钢热成形工艺的推广意义重大。

3、在实现本公开构思的过程中,发明人发现现有技术中至少存在如下问题:热成形工艺中钢板的升温和等温过程耗时长、生产效率较低是阻碍热成形工艺推广的一个重要因素。快速加热工艺的引入可以缩短加热时间,提高热成形生产效率。同时,快速加热过程可以在钢中引入化学界面,化学界面是晶体结构相同、但化学成分截然不同的两个区域的边界。由于化学界面处没有晶体结构上的差异,其相较于晶界、相界等传统物理界面具有更好的热稳定性。在后续的热处理中,通过化学界面对固态相变进行调控,得到不同于传统热成形工艺的微观组织,提高热成形钢的综合性能。

技术实现思路

1、有鉴于此,本公开的实施例提供了一种高强高塑中锰钢及其制备方法。

2、根据本公开的一个方面,提供了一种高强高塑中锰钢的制备方法,该方法采用快速加热热成形工艺,包括:对轧制的中锰钢板进行逆相变退火;对逆相变退火后的所述中锰钢板进行快速加热至奥氏体单相区温度范围内,在该奥氏体单相区温度范围内进行热冲压成形,然后冷却至室温;以及对冷却至室温的所述中锰钢板进行烘烤,得到微观组织包括奥氏体、马氏体以及铁素体的高强高塑中锰钢。

3、根据本公开的实施例,所述对冷却至室温的所述中锰钢板进行烘烤,得到微观组织包括奥氏体、马氏体以及铁素体的高强高塑中锰钢的步骤中,所述奥氏体在高强高塑中锰钢中的体积比为[10,25]%,所述马氏体在高强高塑中锰钢中的体积比为[70,90]%,所述铁素体在高强高塑中锰钢中的体积比小于5%。

4、根据本公开的实施例,所述高强高塑中锰钢的化学组分包括c、mn、si和fe,其中:所述c在所述高强高塑中锰钢中的质量百分比为[0.05,0.35]wt%,所述mn在所述高强高塑中锰钢中的质量百分比为[2.0,5.0]wt%,所述si在所述高强高塑中锰钢中的质量百分比为[0.1,2.0]wt%。

5、根据本公开的实施例,所述c在所述高强高塑中锰钢中的质量百分比为[0.17,0.27]wt%,所述mn在所述高强高塑中锰钢中的质量百分比为[3.5,4.5]wt%,所述si在所述高强高塑中锰钢中的质量百分比为[0.3,0.5]wt%。

6、根据本公开的实施例,所述高强高塑中锰钢的化学组分还包括nb,所述nb的质量百分比为[0,0.2]wt%。

7、根据本公开的实施例,所述高强高塑中锰钢的化学组分还包括mo,所述mo的质量百分比为[0,3.0]wt%。

8、根据本公开的实施例,所述高强高塑中锰钢的化学组分还包括质量百分比为[0,1.0]wt%的v、质量百分比为[0,0.5]wt%的ti、质量百分比为[0,5.0]wt%的ni和质量百分比为[0,5.0]wt%的cu中的至少一种。

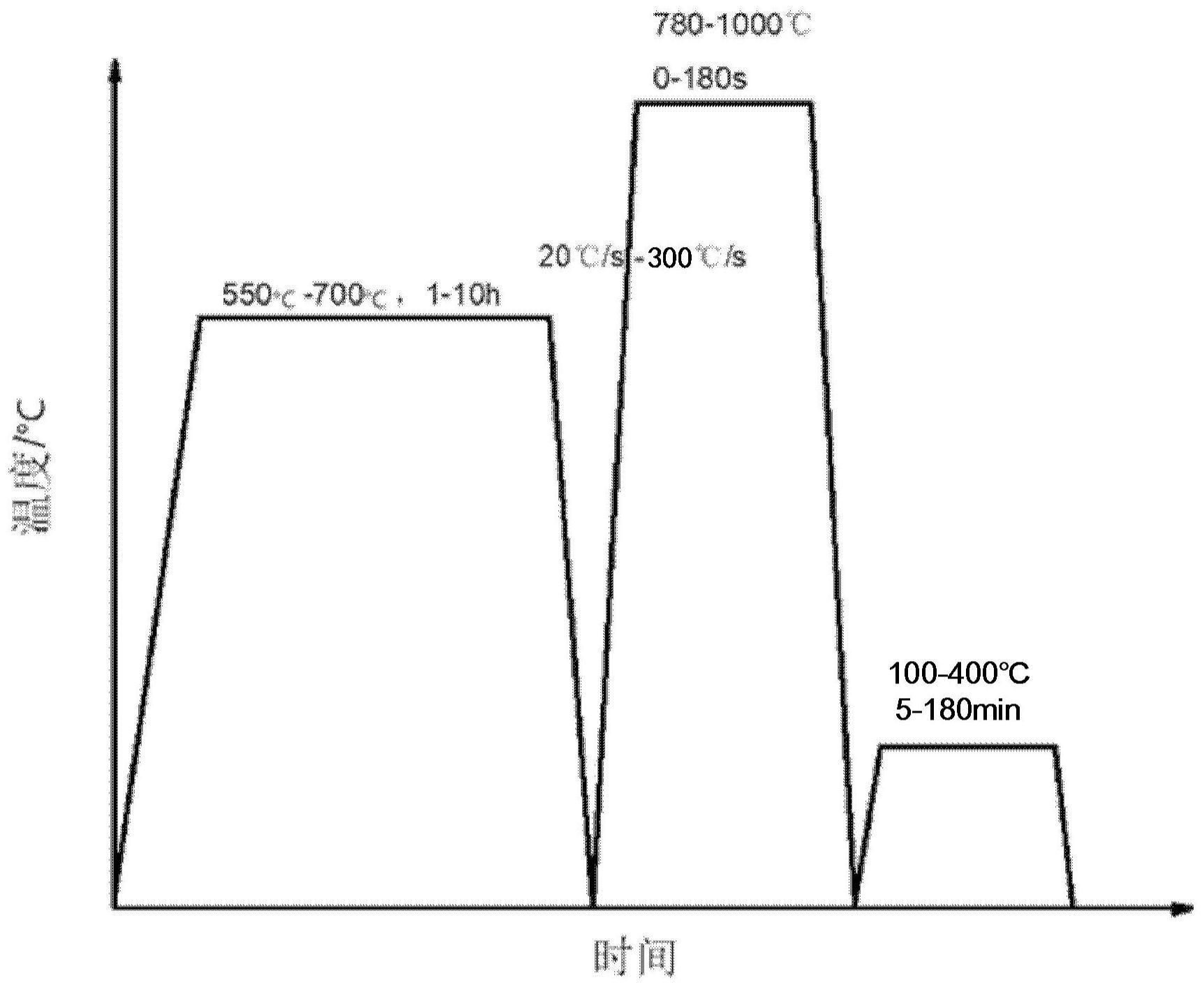

9、根据本公开的实施例,所述对轧制的中锰钢板进行逆相变退火的步骤中,所述退火的温度为550-700℃,所述退火的时间为1-10h。

10、根据本公开的实施例,所述退火的温度为620-650℃,所述退火的时间为2-8h。

11、根据本公开的实施例,所述对逆相变退火后的所述中锰钢板进行快速加热至奥氏体单相区温度范围内,在该奥氏体单相区温度范围内进行热冲压成形,然后冷却至室温的步骤中,所述快速加热的速率为20-300℃/s,所述奥氏体单相区温度为780-1000℃,所述热冲压成形的时间为0-180s,所述冷却的速率5-1000℃/s。

12、根据本公开的实施例,所述快速加热的速率为40-100℃/s,所述奥氏体单相区温度为820-920℃,所述热冲压成形的时间为0-5s,所述冷却的速率20-300℃/s。

13、根据本公开的实施例,所述对冷却至室温的所述中锰钢板进行烘烤的步骤中,所述烘烤的温度为100-400℃,所述烘烤的时间为5-180min。

14、根据本公开的实施例,所述烘烤的温度为150-250℃,所述烘烤的时间为10-60min。

15、根据本公开的实施例,所述对轧制的中锰钢板进行逆相变退火的步骤之前,还包括:按照中锰钢板的化学组分以质量百分比配比,采用真空冶炼技术,浇铸成铸坯;将所述铸坯经1000-1250℃下等温2-5h,在终锻温度不低于900℃条件下锻造并轧制成板材;将所述板材于1000-1250℃下等温2-5h;将所述等温后的板材轧制成所述中锰钢板。

16、本公开的另一个方面提供了一种由上述制备方法制得的高强高塑中锰钢,所述高强高塑中锰钢的化学组分包括c、mn、si和fe,其中:所述c在所述高强高塑中锰钢中的质量百分比为[0.05,0.35]wt%,所述mn在所述高强高塑中锰钢中的质量百分比为[2.0,5.0]wt%,所述si在所述高强高塑中锰钢中的质量百分比为[0.1,2.0]wt%。

17、根据本公开的实施例,所述c在所述高强高塑中锰钢中的质量百分比为[0.17,0.27]wt%,所述mn在所述高强高塑中锰钢中的质量百分比为[3.5,4.5]wt%,所述si在所述高强高塑中锰钢中的质量百分比为[0.3,0.5]wt%。

18、根据本公开的实施例,所述高强高塑中锰钢具有微观组织,所述微观组织包括奥氏体、马氏体以及铁素体,其中所述奥氏体在高强高塑中锰钢中的体积比为[10,25]%,所述马氏体在高强高塑中锰钢中的体积比为[70,90]%,所述铁素体在高强高塑中锰钢中的体积比小于5%。

19、根据本公开的实施例,所述高强高塑中锰钢的化学组分还包括nb,所述nb的质量百分比为[0,0.2]wt%。

20、根据本公开的实施例,所述高强高塑中锰钢的化学组分还包括mo,所述mo的质量百分比为[0,3.0]wt%。

21、根据本公开的实施例,所述高强高塑中锰钢的化学组分还包括质量百分比为[0,1.0]wt%的v、质量百分比为[0,0.5]wt%的ti、质量百分比为[0,5.0]wt%的ni和质量百分比为[0,5.0]wt%的cu中的至少一种。

22、从上述技术方案可以看出,本公开提供的高强高塑中锰钢及其制备方法的有益效果如下:

23、1.本公开提供的高强高塑中锰钢及其制备方法,通过将快速加热热成形工艺应用于高强高塑中锰钢的制备,得到的高强高塑中锰钢的抗拉强度超过1600mpa,强塑积大于30gpa%,且锰含量低,易于加工生产,合金化成本低,同时加工效率提升、使用范围广,满足多个行业的要求;

24、2.本公开提供的高强高塑中锰钢及其制备方法,通过将快速加热热成形工艺应用于高强高塑中锰钢的制备,避免了传统冷加工中锰钢存在的问题,同时通过快速加热,提高了热成形工艺的生产效率,拓展了热成形工艺的应用范围和发展前景;

25、3.本公开提供的高强高塑中锰钢及其制备方法,通过对合金成分、加工过程中保温时间和轧制压下量以及热处理工艺的设计,控制高强高塑中锰钢的微观组织中残余奥氏体的体积分数、形状以及分布状态,使其在变形过程中能够充分地发生trip效应,极大地提升了高强高塑中锰钢的综合力学性能。

- 还没有人留言评论。精彩留言会获得点赞!