一种聚酰亚胺除锈剂及其制备方法以及锈件除锈方法与流程

1.本发明属于除锈技术领域,具体涉及一种聚酰亚胺除锈剂及其制备方法以及锈件除锈方法。

背景技术:

2.金属材料由于具有良好的塑性和导电性,以及高强度等性能,在结构材料和功能材料中都扮演着重要的角色。人类社会进步离不开金属材料,我国每年金属材料的使用量超过十亿吨。金属长期和空气接触,会与空气中的氧气和水分反应生成金属氧化物,也就是锈。金属生锈后,其强度、塑性、韧性等力学性能变差,电学和光学等物理性能变差,设备的使用寿命缩短,甚至会造成火灾、爆炸等灾难性事故。因此需要对金属部件做防锈和除锈处理,定期除锈能缓解金属部件生锈速度,提高金属部件的使用寿命。

3.目前市面上的高效除锈剂主要成分多为强酸或强碱,利用酸或者碱的腐蚀作用除锈,在除锈同时对金属部件表面有腐蚀作用,而且这些除锈剂在使用时挥发到空气中对人体有潜在危害,使用后的废液也不好处理,容易造成环境污染;而中性除锈剂,对金属部件无腐蚀作用但除锈效果差,废液也不好处理。

技术实现要素:

4.针对上述现有技术,本发明提供一种聚酰亚胺除锈剂及其制备方法以及锈件的除锈方法,以解决现有除锈剂对金属部件表面有腐蚀,且有挥发性气体对人体有害,清洗后污水处理困难等问题。

5.为了达到上述目的,本发明所采用的技术方案是:提供一种聚酰亚胺除锈剂,包括以下质量份组分:聚酰亚胺除锈剂20-40份、除锈助剂3-8份、缓蚀剂5-10份、乳化剂1-5份、渗透剂1-5份和水20-40份。

6.在上述技术方案的基础上,本发明还可以做如下改进。

7.进一步,聚酰亚胺除锈剂由联吡啶聚酰亚胺和醚酐型聚酰亚胺按质量比1~1.5:1~1.5混合而成。

8.进一步,联吡啶聚酰亚胺结构式如下:其中,n为10~50自然数;

[0009][0010]

联吡啶聚酰亚胺由以下步骤制得:

[0011]

(1)二甲基吡啶中加入其重量5-15%的偶联催化剂,再加热回流20-30小时,取反应液过滤,再将滤液进行浓缩,直至析出白色固体;

[0012]

(2)用乙酸乙酯对所得白色固体进行重结晶,得4,4',6,6'-四甲基-2,2'-联吡啶

晶体;

[0013]

(3)将所得晶体与等摩尔比的乙二胺加入二者总质量4-6倍的水中,再于50-70℃下搅拌0.5-1.5h后,升温至140-160℃,继续反应1-2h,即得。

[0014]

进一步,醚酐型聚酰亚胺的结构式如下:其中,n为10~50自然数;

[0015][0016]

醚酐型聚酰亚胺由以下步骤制得:

[0017]

(1)尿素和乙醛酸水合物按摩尔比0.5~1.5:1加入二者总质量4-6倍的乙醇中,加热回流20-30小时得3-脲基-3-羟基乙酸;

[0018]

(2)向3-脲基-3-羟基乙酸中加入其重量5-15%的催化剂,于90-110℃下缩水聚合即得。

[0019]

进一步,除锈助剂为醋酸、盐酸羟胺和草酸中的至少一种。

[0020]

进一步,缓蚀剂为磷酸氢二胺、尿素、苯甲酸三乙醇胺和铬酸二环己胺中的至少一种。

[0021]

进一步,乳化剂为脂肪醇聚氧乙烯、ud-080、650ec和cab-35中的至少一种。

[0022]

进一步,渗透剂为jfc、nno和gsk-565中的至少一种。

[0023]

本发明还提供了上述聚酰亚胺除锈剂的制备方法,包括以下步骤:

[0024]

(1)将聚酰亚胺除锈剂加入5-10份水中,再升温至40-60℃,并搅拌20-40min,得原液1;

[0025]

(2)将除锈助剂和缓蚀剂混合后,加入5-10份水中,再于20-60℃下以500-2000r/min搅拌5-15min,得原液2;

[0026]

(3)将渗透剂加入5-10份水中,于20-60℃条件下搅拌5-15min,得原液3;

[0027]

(4)将所得原液1、原液2加入5-10份水溶液中,于20-60℃下搅拌5-15min,且搅拌过程中缓慢加入原液3,即得。

[0028]

本发明还提供了一种锈件的除锈方法,包括以下步骤:将聚酰亚胺除锈剂加入其质量10-100倍的水中,搅拌3-10min后,将其分布于锈件表面,再静置5-10min,其后擦净,最后再清洗干净即可。

[0029]

本发明的有益效果是:

[0030]

(1)本除锈剂的主要作用成分是两种含有联吡啶双氮结构的聚酰亚胺,其特有的联吡啶双氮结构会与铁离子针对性螯合,使锈迹分解,最终达到除锈的目的。本除锈剂除锈效果好,联吡啶双氮结构对铁离子有极强的螯合效果,此外除锈剂为高分子链状化合物,在除锈时分子间产生协同作用,两个双氮结构同时与一个铁离子螯合,增强除锈能力。本除锈剂独特的除锈助剂、渗透剂、乳化剂能增加除锈剂的渗透效果,使有效除锈成分与锈迹充分接触,加快锈迹的分解速度,实现迅速高效的除锈。

[0031]

(2)本除锈剂的除锈原理是联吡啶双氮结构对铁离子针对性螯合,有效除锈成分

对未锈蚀的稳定铁原子及其他金属原子没有任何作用,不会与部件表面的漆膜反应,对部件表面没有任何损伤,最大程度保护部件。

[0032]

(3)本除锈剂通过螯合除锈,产品本身完全呈中性,且主要作用物质主链为环状化合物,分子间作用力强,挥发性极弱,几乎没有气体挥发,长期接触也对人体完全无毒无害。

[0033]

(4)本除锈剂各组分都是稳定的高分子化合物,分子间作用力强,可在-50℃~100℃的温度范围内储存、运输,并且不变性,使用效果不受影响。

[0034]

(5)本除锈剂是水性除锈剂,易溶于水,反应迅速,使用后用高压水枪清洗即可,清洗方便。

具体实施方式

[0035]

下面结合实施例对本发明的具体实施方式做详细的说明。

[0036]

实施例1

[0037]

一种聚酰亚胺除锈剂,包括以下质量份组分:聚酰亚胺除锈剂20份、盐酸羟胺5份、尿素5份、650ec 1份、脂肪醇聚氧乙烯4份、nno 4份和水20份;其中聚酰亚胺除锈剂由联吡啶聚酰亚胺和醚酐型聚酰亚胺按质量比1:1混合而成。

[0038]

其中,联吡啶聚酰亚胺由以下步骤制得:

[0039]

(1)向二甲基吡啶中加入其重量10%的镍,再加热回流25小时,取反应液过滤,再将滤液进行浓缩,直至析出白色固体;

[0040]

(2)用乙酸乙酯对所得白色固体进行重结晶,即得到4,4',6,6'-四甲基-2,2'-联吡啶晶体;

[0041]

(3)将所得晶体与等摩尔比的乙二胺加入二者总质量5倍的水中,再于60℃下搅拌1h后,升温至150℃,继续反应1.5h,即得。

[0042]

其中,醚酐型聚酰亚胺由以下步骤制得:

[0043]

(1)尿素和乙醛酸水合物按摩尔比1:1加入二者总质量5倍的乙醇中,加热回流25小时得3-脲基-3-羟基乙酸;

[0044]

(2)3-脲基-3-羟基乙酸再加入其重量5%的1mol/l的草酸,于100℃下缩水聚合即得。

[0045]

上述聚酰亚胺除锈剂的制备方法,包括以下步骤:

[0046]

(1)将聚酰亚胺除锈剂加入5份水中,再升温至50℃,并搅拌30min,得原液1;

[0047]

(2)将盐酸羟胺、尿素、650ec、脂肪醇聚氧乙烯渗透剂混合后,加入5份水中,再于40℃下以1500r/min搅拌10min,得原液2;

[0048]

(3)将nno渗透剂加入5份水中,于40℃条件下搅拌10min,得原液3;

[0049]

(4)将所得原液1、原液2加入5份水溶液中,于40℃下搅拌10min,且搅拌过程中缓慢加入原液3,即得。

[0050]

实施例2

[0051]

一种聚酰亚胺除锈剂,包括以下质量份组分:聚酰亚胺除锈剂30份、盐酸羟胺3份、草酸5份、苯甲酸三乙醇胺5份、铬酸二环己胺5份、ud-080 0.5份、脂肪醇聚氧乙烯0.5份、nno 2份、gsk-565 3份和水30份;其中聚酰亚胺除锈剂由联吡啶聚酰亚胺和醚酐型聚酰亚胺按质量比1:1.5混合而成。

[0052]

其中,联吡啶聚酰亚胺由以下步骤制得:

[0053]

(1)二甲基吡啶中加入其重量5%的钯,再加热回流30小时,取反应液过滤,再将滤液进行浓缩,直至析出白色固体;

[0054]

(2)用乙酸乙酯对所得白色固体进行重结晶,即得到4,4',6,6'-四甲基-2,2'-联吡啶晶体;

[0055]

(4)将所得晶体与等摩尔比的乙二胺加入二者总质量4倍的水中,再于50℃下搅拌1.5h后,升温至140℃,继续反应1h,即得。

[0056]

其中,醚酐型聚酰亚胺由以下步骤制得:

[0057]

(1)尿素和乙醛酸水合物按摩尔比0.5:1加入二者总质量4倍的乙醇中,加热回流20小时得3-脲基-3-羟基乙酸;

[0058]

(2)3-脲基-3-羟基乙酸再加入其重量10%的1mol/l的醋酸,于90℃下缩水聚合即得。

[0059]

上述聚酰亚胺除锈剂的制备方法,包括以下步骤:

[0060]

(1)将聚酰亚胺除锈剂加入10份水中,再升温至40℃,并搅拌40min,得原液1;

[0061]

(2)将盐酸羟胺、草酸、苯甲酸三乙醇胺、铬酸二环己胺、ud-080、脂肪醇聚氧乙烯加入5份水中,再于20℃下以2000r/min搅拌5min,得原液2;

[0062]

(3)将nno、gsk-565加入5份水中,于20℃条件下搅拌15min,得原液3;

[0063]

(4)将所得原液1、原液2加入10份水溶液中,于20℃下搅拌15min,且搅拌过程中缓慢加入原液3,即得。

[0064]

实施例3

[0065]

一种聚酰亚胺除锈剂,包括以下质量份组分:聚酰亚胺除锈剂40份、醋酸1份、草酸2份、苯甲酸三乙醇胺2份、尿素5份、cab-35 1份、脂肪醇聚氧乙烯1份、650ec 1份、jfc 0.5份、gsk-565 0.5份和水50份;其中聚酰亚胺除锈剂由联吡啶聚酰亚胺和醚酐型聚酰亚胺按质量比1.5:1混合而成。

[0066]

其中,联吡啶聚酰亚胺由以下步骤制得:

[0067]

(1)二甲基吡啶中加入其重量15%的氯化钯,再加热回流20小时,取反应液过滤,再将滤液进行浓缩,直至析出白色固体;

[0068]

(2)用乙酸乙酯对所得白色固体进行重结晶,即得到4,4',6,6'-四甲基-2,2'-联吡啶晶体;

[0069]

(4)将所得晶体与等摩尔比的乙二胺加入二者总质量6倍的水中,再于60℃下搅拌0.5h后,升温至160℃,继续反应2h,即得。

[0070]

其中,醚酐型聚酰亚胺由以下步骤制得:

[0071]

(1)尿素和乙醛酸水合物按摩尔比1.5:1加入二者总质量6倍的乙醇中,加热回流30小时得3-脲基-3-羟基乙酸;

[0072]

(2)3-脲基-3-羟基乙酸再加入其重量15%的1mol/l的草酸,于110℃下缩水聚合即得。

[0073]

上述聚酰亚胺除锈剂的制备方法,包括以下步骤:

[0074]

(1)将聚酰亚胺除锈剂加入10份水中,再升温至60℃,并搅拌20min,得原液1;

[0075]

(2)将醋酸、草酸、苯甲酸三乙醇胺、尿素、cab-35、脂肪醇聚氧乙烯、650ec加入10

份水中,再于60℃下以500r/min搅拌15min,得原液2;

[0076]

(3)将jfc、gsk-565加入10份水中,于60℃条件下搅拌5min,得原液3;

[0077]

(4)将所得原液1、原液2加入10份水溶液中,于60℃下搅拌5min,且搅拌过程中缓慢加入原液3,即得。

[0078]

对比例1:

[0079]

市售普通除锈剂(hwj-113除锈剂),按说明书配置除锈剂,并清洗。

[0080]

对比例2

[0081]

一种联吡啶聚酰亚胺除锈剂,包括以下质量份组分:联吡啶聚酰亚胺20份、盐酸羟胺5份、尿素5份、650ec 1份、脂肪醇聚氧乙烯4份、nno 4份和水20份。

[0082]

其中,联吡啶聚酰亚胺由以下步骤制得:

[0083]

(1)向二甲基吡啶中加入其重量10%的镍,再加热回流25小时,取反应液过滤,再将滤液进行浓缩,直至析出白色固体;

[0084]

(2)用乙酸乙酯对所得白色固体进行重结晶,即得到4,4',6,6'-四甲基-2,2'-联吡啶晶体;

[0085]

(3)将所得晶体与等摩尔比的乙二胺加入二者总质量5倍的水中,再于60℃下搅拌1h后,升温至150℃,继续反应1.5h,即得。

[0086]

上述联吡啶聚酰亚胺除锈剂的制备方法,包括以下步骤:

[0087]

(1)将联吡啶聚酰亚胺加入5份水中,再升温至50℃,并搅拌30min,得原液1;

[0088]

(2)将盐酸羟胺、尿素、650ec、脂肪醇聚氧乙烯渗透剂混合后,加入5份水中,再于40℃下以1500r/min搅拌10min,得原液2;

[0089]

(3)将nno渗透剂加入5份水中,于40℃条件下搅拌10min,得原液3;

[0090]

(4)将所得原液1、原液2加入5份水溶液中,于40℃下搅拌10min,且搅拌过程中缓慢加入原液3,即得。

[0091]

对比例3

[0092]

一种醚酐型聚酰亚胺除锈剂,包括以下质量份组分:醚酐型聚酰亚胺20份、盐酸羟胺5份、尿素5份、650ec 1份、脂肪醇聚氧乙烯4份、nno 4份和水20份。

[0093]

其中,醚酐型聚酰亚胺由以下步骤制得:

[0094]

(1)尿素和乙醛酸水合物按摩尔比1:1加入二者总质量5倍的乙醇中,加热回流25小时得3-脲基-3-羟基乙酸;

[0095]

(2)3-脲基-3-羟基乙酸再加入其重量5%的1mol/l的草酸,于100℃下缩水聚合即得。

[0096]

上述醚酐型聚酰亚胺除锈剂的制备方法,包括以下步骤:

[0097]

(1)将醚酐型聚酰亚胺加入5份水中,再升温至50℃,并搅拌30min,得原液1;

[0098]

(2)将盐酸羟胺、尿素、650ec、脂肪醇聚氧乙烯渗透剂混合后,加入5份水中,再于40℃下以1500r/min搅拌10min,得原液2;

[0099]

(3)将nno渗透剂加入5份水中,于40℃条件下搅拌10min,得原液3;

[0100]

(4)将所得原液1、原液2加入5份水溶液中,于40℃下搅拌10min,且搅拌过程中缓慢加入原液3,即得。

[0101]

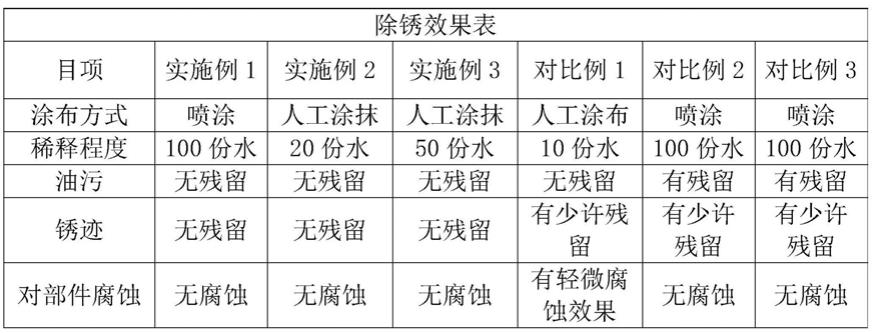

表1除锈效果对比

[0102][0103]

通过表1的对比,可以看出,本发明的除锈剂除锈效果好,油污和锈迹均于残留,且不会对部件产生腐蚀,比市场上现有产品和对比例2、3中除锈剂除锈效果更佳。

[0104]

虽然结合实施例对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1