一种超低温锂离子电池的制备方法与流程

1.本发明涉及超低温锂电池制备技术领域,具体地说,涉及一种超低温锂离子电池的制备方法。

背景技术:

2.锂离子电池因具有质量轻、比能量高及寿命长等优点得到广泛应用,低温锂电池是一种采用特殊材料及工艺制成的,适用于零下的寒冷环境,且放电容量及工作性能表现优秀。锂离子电池主要应用于装备部队、航空、航天、深海潜航设备电源、极地科考、探险设备供电、寒带抢险、救灾用电源、防寒服、防寒鞋电源灯。但是现有技术中,超低温锂离子电池的制备方法繁琐且复杂,耗时耗力,对工人的专业性要求较高,制备成本高,且存在电池性能不够稳定的局限。然而,目前却没有简便且提高电池稳定性的超低温锂离子电池的制备方法。

技术实现要素:

3.本发明的目的在于提供一种超低温锂离子电池的制备方法,以解决上述背景技术中提出的问题。

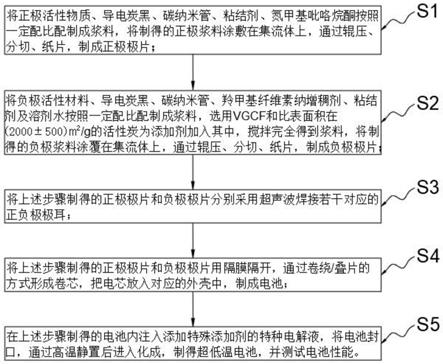

4.为实现上述技术问题的解决,本发明的目的在于,提供了一种超低温锂离子电池的制备方法,包括如下步骤:

5.s1、将正极活性物质、导电炭黑、碳纳米管、粘结剂、氮甲基吡咯烷酮按照一定配比配制成浆料,将制得的正极浆料涂敷在集流体上,通过辊压、分切、纸片,制成正极极片;

6.s2、将负极活性材料、导电炭黑、碳纳米管、羚甲基纤维素纳增稠剂、粘结剂及溶剂水按照一定配比配制成浆料,选用vgcf和比表面积在(2000

±

500)

㎡

/g的活性炭为添加剂加入其中,搅拌完全得到浆料,将制得的负极浆料涂敷在集流体上,通过辊压、分切、纸片,制成负极极片;

7.s3、将上述步骤制得的正极极片和负极极片分别采用超声波焊接若干对应的正负极极耳;

8.s4、将上述步骤制得的正极极片和负极极片用隔膜隔开,通过卷绕/叠片的方式形成卷芯,把电芯放入对应的外壳中,制成电池;

9.s5、在上述步骤制得的电池内注入添加特殊添加剂的特种电解液,将电池封口,通过高温静置后进入化成,制得超低温电池,并测试电池性能。

10.作为本技术方案的进一步改进,所述s1中,制成正极极片的具体方法包括如下步骤:

11.s1.1、将粉末状的正极活性物质、导电剂(导电炭黑、碳纳米管)、粘结剂按重量百分比为93.5~96.5:1.5~4.0:2.0~2.5的比例配比,置于行星搅拌机中进行干混操作;

12.s1.2、多次少量地向干混原料内添加适量的固含量为64%的氮甲基吡咯烷酮(nmp)作为溶剂,持续搅拌,制得含固量为60~70%的泥状浆料;

13.s1.3、抽真空,继续搅拌一段时间后,向搅拌机内充氮气直到达到1个标准大气压;

14.s1.4、控制浆料的温度为22~28℃,出料;

15.s1.5、选取铝箔作为集流体,将正极浆料均匀涂覆在集流体上,通过辊压、分切、纸片,制成厚度为53~82μm的正极极片。

16.作为本技术方案的进一步改进,所述s1.1中,锂离子电池正极活性物质包括但不限于:镍钴锰酸锂(linixcoymn1-x-yo2)、钴酸锂(licoo2)、镍酸锂(linio2)、锰酸锂(limn2o4)中的一种或几种;导电剂包括但不限于:导电炭黑(sp)、碳纳米管(cnt)、导电碳黑(350g)、sp-li、导电石墨(ks6、sfg6)、鳞片石墨、比表面积在2000

±

500

㎡

/g的乙炔、科琴黑(ec-300j、ecp、ecp-600jd)、vgcf、cnf中的一种或几种;粘结剂包括但不限于:聚偏氟乙烯(pvdf)、偏二氟乙烯(vf2)的均聚物和聚偏二氟乙烯共聚物、偏二氟乙烯(vf2)/六氟丙烯(hfp)的共聚物。

17.作为本技术方案的进一步改进,所述s2中,制成负极极片的具体方法包括如下步骤:

18.s2.1、将粉末状的负极活性物质、导电剂(导电炭黑、碳纳米管)、羚甲基纤维素纳增稠剂按重量百分比为93.5~96.5:1.0~2.5:1.3~1.5的比例配比,置于行星搅拌机中进行干混操作;

19.s2.2、向干混原料内添加重量百分比为2.1~2.5的粘结剂,并选用适量vgcf和比表面积在(2000

±

500)

㎡

/g的活性炭为添加剂;

20.s2.3、多次少量地添加适量的水作为溶剂,持续搅拌,制得含固量为60~70%的泥状浆料;

21.s2.4、抽真空,继续搅拌一段时间后,向搅拌机内充氮气直到达到1个标准大气压;

22.s2.5、控制浆料的温度为22~28℃,出料;

23.s2.6、选取铜箔作为集流体,将负极浆料均匀涂覆在集流体上,通过辊压、分切、纸片,制成厚度为56~62μm的负极极片。

24.作为本技术方案的进一步改进,所述s2.1中,锂离子电池负极活性物质包括但不限于:人造石墨(c)、中间相碳微球中的一种或几种;导电剂包括但不限于:导电炭黑(sp)、碳纳米管(cnt)、导电碳黑(350g)、sp-li、导电石墨(ks6、sfg6)、鳞片石墨、比表面积在2000

±

500

㎡

/g的乙炔、科琴黑(ec-300j、ecp、ecp-600jd)、vgcf、cnf中的一种或几种。

25.作为本技术方案的进一步改进,所述s2.2中,粘结剂包括但不限于:聚偏氟乙烯(pvdf)、丁苯橡胶乳液(sbr)、羧甲基纤维素钠(cmc)中的一种或几种。

26.作为本技术方案的进一步改进,所述s3中,其对应的正极极片或负极极片上与极耳焊接位置上粘贴有高温胶布。

27.作为本技术方案的进一步改进,所述s4中,用于隔开正极极片和负极极片的隔膜材质包括但不限于:单层pp膜、单层pe膜、双层pp膜、双层pe膜、三层(pp/pe/pp)膜等。

28.作为本技术方案的进一步改进,所述s5中,测试电池性能的具体方法包括如下步骤:

29.s5.1、自放电测试:采用24小时自放电来快速测试其荷电保持能力;

30.s5.2、内阻测量:利用电池等效于一个有源电阻的特点,给电池一个恒定电流,对其电压采样整流滤波等一系列处理从而精确地测量其阻值;

31.s5.3、iec标准循环寿命测试:反复充放电500次后检测电池的容量是否保持在初容量的60%以上;

32.s5.4、内压测试:模拟电池在海拔为15240m的高空或低气压11.6kpa条件下,检测电池是否爆炸、起火、裂口、漏液或发鼓;

33.s5.5、跌落测试:将电池充满电后从三个不同方向于1m高出跌落于硬质橡胶板上,每个方向做二次以上,实验后检测电池外包装是否破损;

34.s5.6、振动实验测试:电池充满电,搁置24小时后按一定条件进行振动,振动后检测电池的电压和内阻变化;

35.s5.7、撞击实验:将电池充满电后,将硬质棒横放于电池上,用一个重物从一定的高度落下砸在硬质棒上,检测电池是否爆炸起火或漏液;

36.s5.8、穿刺实验:将电池充满电后,用一个直径为2.0~25mm的钉子穿过电池的中心,并把钉子留在电池内,检测电池是否爆炸起火;

37.s5.9、高温高湿测试:将电池充满电后,置于40

±

2℃、相对湿度为90~95%的恒温恒湿箱中搁置48小时后,取出电池在20

±

5℃的条件下搁置2小时,观测电池外观是否出现异常,再将电池放电,于20

±

5℃的条件下进行充电、放电循环且不超过三次,直至放电容量不低于初始容量的85%。

38.与现有技术相比,本发明的有益效果:

39.1.该超低温锂离子电池的制备方法中,其主要构成包括正极材料、负极材料、新配制电解液,正负极极片的制备流程简单,工人按要求常规操作即可,节省人力和时间,对工人的专业性要求低,可以有效降低电池的制备成本;

40.2.该超低温锂离子电池的制备方法中,在电解质方面,通过使用一种基于固定溶剂体系的低温添加剂和锂盐,与电解液厂家共同研发一款特殊耐低温电解液,可保证-70℃电解液正常充放电,提高超低温锂离子电池的性能稳定性;

41.3.该超低温锂离子电池的制备方法中,另外选用vgcf和比表面积在(2000

±

500)

㎡

/g的活性炭为添加剂及其相匹配的正负极材料,注入添加特殊耐低温电解液,保证了锂电池的低温放电功能,并兼具常规锂电池的安全和存储功能。

附图说明

42.图1为本发明的整体方法流程图;

43.图2为本发明的局部方法流程图之一;

44.图3为本发明的局部方法流程图之二;

45.图4为本发明的局部方法流程图之三。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.实施例1

48.如图1-图4所示,本实施例的目的在于,提供了一种超低温锂离子电池的制备方法,包括如下步骤:

49.s1、将正极活性物质、导电炭黑、碳纳米管、粘结剂、氮甲基吡咯烷酮按照一定配比配制成浆料,将制得的正极浆料涂敷在集流体上,通过辊压、分切、纸片,制成正极极片;

50.s2、将负极活性材料、导电炭黑、碳纳米管、羚甲基纤维素纳增稠剂、粘结剂及溶剂水按照一定配比配制成浆料,选用vgcf和比表面积在(2000

±

500)

㎡

/g的活性炭为添加剂加入其中,搅拌完全得到浆料,将制得的负极浆料涂敷在集流体上,通过辊压、分切、纸片,制成负极极片;

51.s3、将上述步骤制得的正极极片和负极极片分别采用超声波焊接若干对应的正负极极耳;

52.s4、将上述步骤制得的正极极片和负极极片用隔膜隔开,通过卷绕/叠片的方式形成卷芯,把电芯放入对应的外壳中,制成电池;

53.s5、在上述步骤制得的电池内注入添加特殊添加剂的特种电解液,将电池封口,通过高温静置后进入化成,制得超低温电池,并测试电池性能。

54.本实施例中,s1中,制成正极极片的具体方法包括如下步骤:

55.s1.1、将粉末状的正极活性物质、导电剂(导电炭黑、碳纳米管)、粘结剂按重量百分比为93.5~96.5:1.5~4.0:2.0~2.5的比例配比,置于行星搅拌机中进行干混操作;

56.s1.2、多次少量地向干混原料内添加适量的固含量为64%的氮甲基吡咯烷酮(nmp)作为溶剂,持续搅拌,制得含固量为60~70%的泥状浆料;

57.s1.3、抽真空,继续搅拌一段时间后,向搅拌机内充氮气直到达到1个标准大气压;

58.s1.4、控制浆料的温度为22~28℃,出料;

59.s1.5、选取铝箔作为集流体,将正极浆料均匀涂覆在集流体上,通过辊压、分切、纸片,制成厚度为53~82μm的正极极片。

60.进一步地,s1.1中,锂离子电池正极活性物质包括但不限于:镍钴锰酸锂(linixcoymn1-x-yo2)、钴酸锂(licoo2)、镍酸锂(linio2)、锰酸锂(limn2o4)中的一种或几种;导电剂包括但不限于:导电炭黑(sp)、碳纳米管(cnt)、导电碳黑(350g)、sp-li、导电石墨(ks6、sfg6)、鳞片石墨、比表面积在2000

±

500

㎡

/g的乙炔、科琴黑(ec-300j、ecp、ecp-600jd)、vgcf、cnf中的一种或几种;粘结剂包括但不限于:聚偏氟乙烯(pvdf)、偏二氟乙烯(vf2)的均聚物和聚偏二氟乙烯共聚物、偏二氟乙烯(vf2)/六氟丙烯(hfp)的共聚物。

61.具体地,锂离子电池正极浆料的原料中,正极活性物质优选为三元镍钴锰酸锂,导电剂优选为导电炭黑和碳纳米管的均匀混合物,粘结剂优选为pvdf。

62.本实施例中,s2中,制成负极极片的具体方法包括如下步骤:

63.s2.1、将粉末状的负极活性物质、导电剂(导电炭黑、碳纳米管)、羚甲基纤维素纳增稠剂按重量百分比为93.5~96.5:1.0~2.5:1.3~1.5的比例配比,置于行星搅拌机中进行干混操作;

64.s2.2、向干混原料内添加重量百分比为2.1~2.5的粘结剂,并选用适量vgcf和比表面积在(2000

±

500)

㎡

/g的活性炭为添加剂;

65.s2.3、多次少量地添加适量的水作为溶剂,持续搅拌,制得含固量为60~70%的泥状浆料;

66.s2.4、抽真空,继续搅拌一段时间后,向搅拌机内充氮气直到达到1个标准大气压;

67.s2.5、控制浆料的温度为22~28℃,出料;

68.s2.6、选取铜箔作为集流体,将负极浆料均匀涂覆在集流体上,通过辊压、分切、纸片,制成厚度为56~62μm的负极极片。

69.进一步地,s2.1中,锂离子电池负极活性物质包括但不限于:人造石墨(c)、中间相碳微球中的一种或几种;导电剂包括但不限于:导电炭黑(sp)、碳纳米管(cnt)、导电碳黑(350g)、sp-li、导电石墨(ks6、sfg6)、鳞片石墨、比表面积在2000

±

500

㎡

/g的乙炔、科琴黑(ec-300j、ecp、ecp-600jd)、vgcf、cnf中的一种或几种。

70.具体地,锂离子电池负极浆料的原料中,负极活性物质优选为人造石墨,导电剂优选为导电炭黑和碳纳米管的均匀混合物。

71.进一步地,s2.2中,粘结剂包括但不限于:聚偏氟乙烯(pvdf)、丁苯橡胶乳液(sbr)、羧甲基纤维素钠(cmc)中的一种或几种。

72.具体地,锂离子电池浆料的原料中,粘结剂优选为丁苯橡胶乳液。

73.本实施例中,s3中,其对应的正极极片或负极极片上与极耳焊接位置上粘贴有高温胶布。

74.具体地,高温胶布用于防止极耳刺破隔膜,可以有效提高电池成品的安全性能。

75.本实施例中,s4中,用于隔开正极极片和负极极片的隔膜材质包括但不限于:单层pp膜、单层pe膜、双层pp膜、双层pe膜、三层(pp/pe/pp)膜等。

76.本实施例中,s5中,测试电池性能的具体方法包括如下步骤:

77.s5.1、自放电测试:采用24小时自放电来快速测试其荷电保持能力;

78.s5.2、内阻测量:利用电池等效于一个有源电阻的特点,给电池一个恒定电流,对其电压采样整流滤波等一系列处理从而精确地测量其阻值;

79.s5.3、iec标准循环寿命测试:反复充放电500次后检测电池的容量是否保持在初容量的60%以上;

80.s5.4、内压测试:模拟电池在海拔为15240m的高空或低气压11.6kpa条件下,检测电池是否爆炸、起火、裂口、漏液或发鼓;

81.s5.5、跌落测试:将电池充满电后从三个不同方向于1m高出跌落于硬质橡胶板上,每个方向做二次以上,实验后检测电池外包装是否破损;

82.s5.6、振动实验测试:电池充满电,搁置24小时后按一定条件进行振动,振动后检测电池的电压和内阻变化;

83.s5.7、撞击实验:将电池充满电后,将硬质棒横放于电池上,用一个重物从一定的高度落下砸在硬质棒上,检测电池是否爆炸起火或漏液;

84.s5.8、穿刺实验:将电池充满电后,用一个直径为2.0~25mm的钉子穿过电池的中心,并把钉子留在电池内,检测电池是否爆炸起火;

85.s5.9、高温高湿测试:将电池充满电后,置于40

±

2℃、相对湿度为90~95%的恒温恒湿箱中搁置48小时后,取出电池在20

±

5℃的条件下搁置2小时,观测电池外观是否出现异常,再将电池放电,于20

±

5℃的条件下进行充电、放电循环且不超过三次,直至放电容量不低于初始容量的85%。

86.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术

人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1