内法兰平面修磨装置的制作方法

1.本发明涉及复合材料加工领域,具体地,涉及一种内法兰平面修磨装置。

背景技术:

2.承力筒是卫星的主要结构件之一,碳纤维复合材料法兰可设计性强,具有承力和提供安装接口等功能,因而被大量用于新一代卫星承力筒结构中。承力筒自身结构尺寸大,形位尺寸精度高,无法通过胶接成型一次实现。为保证桁条和法兰的位置尺寸和形位尺寸,承力筒的桁条和法兰需经过加工后实现。仅靠胶接装配工装定位无法满足内法兰安装面平面度及高度尺寸精度要求,需要对内法兰端面进行修整。承力筒内部空间较小,常规机加工机床因空间受限无法加工到内法兰面。目前针对内法兰的修整现状还处人工修磨阶段,人工手动修磨需耗费大量时间,且内法兰安装面修磨精度不稳定,常需多系加工、测量迭代完成。

3.经现有技术检索发现,中国发明专利公布号为cn102490910a,公开了一种航天器复合材料夹层结构承力筒,所述承力筒包括:上端框、外法兰、内法兰、下端框、桁条、外蒙皮、内蒙皮、蜂窝芯子、阶梯孔镶嵌件、螺纹孔镶嵌件、胶膜、发泡胶、螺钉、螺母,所述承力筒为两端开口的柱状筒,其上边缘胶接上端框、下边缘固定胶接下端框,所述承力筒的外表面沿周向胶接外法兰,所述承力筒的内表面沿周向胶接内法兰,所述承力筒的外表面沿轴向设置桁条。该专利技术就存在上述相关问题。

4.经现有技术检索发现,中国发明专利公告号为cn108890230b,公开了一种承力筒的加工工艺,在加工时,先在内筒的端面上加工装配孔的安装段,再将内筒与流道外壁焊接,然后密封该装配孔的安装段,再加工装配孔的装配段,由于安装段与内腔连通,并不用于转配,在加工装配段时,可将安装段进行密封,阻隔了装配段与内腔的连通。该专利技术就存在上述相关问题。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种内法兰平面修磨装置。

6.根据本发明提供的一种内法兰平面修磨装置,包括工作平台和升降支架;

7.所述升降支架设置在所述工作平台的上方,所述工作平台上设有运行滑道,所述升降支架的一端滑动设置在所述运行滑道内;

8.所述升降支架内设有升降器,所述升降器往返移动设置在所述升降支架内,所述升降器上固定设置打磨头;

9.内法兰件固定设置在承力筒本体内,所述承力筒本体设置在所述工作平台上,所述打磨头通过所述升降器的纵向移动和所述升降支架的平面移动对所述内法兰件进行修磨。

10.一些实施方式中,所述承力筒本体采用圆筒结构设置,所述承力筒本体内设有内壁,所述内法兰件周向环绕设置在所述内壁上。

11.一些实施方式中,所述工作平台上设有固定架,所述固定架通过支柱固定设置在所述工作平台的上端面上,所述运行滑道固定设置在所述固定架上端面。

12.一些实施方式中,所述运行滑道采用环形结构设置,所述运行滑道与所述承力筒本体采用同心圆结构设置。

13.一些实施方式中,所述升降支架的端部固定设有滑块,所述升降支架通过滑块周向滑动设置在所述运行滑道中。

14.一些实施方式中,所述工作平台上设有支撑所述承力筒本体的压块,所述压块设有多个,多个所述压块周向设置在所述承力筒本体的外壁上,所述压块通过固定件固定设置在所述工作平台上,所述固定件与所述压块之间设有垫圈,所述固定件通过螺母固定设置。

15.一些实施方式中,所述工作平台上设有定位销,所述定位销设有多个,多个所述定位销对应所述压块周向设置在所述承力筒本体内,且多个所述定位销对应所述承力筒本体的内壁设置。

16.一些实施方式中,所述升降支架上绘制有尺寸刻度。

17.一些实施方式中,所述固定件采用螺钉设置,所述螺钉的尺寸为m10

×

90mm,所述螺母的尺寸为m10。

18.一些实施方式中,所述内法兰平面修磨装置是用于卫星承力筒的内法兰平面修磨装置。

19.与现有技术相比,本发明具有如下的有益效果:

20.1、本发明通过在工作平台上设置升降支架,并在升降支架上设置升降器,通过升降器上的打磨头对内法兰面进行加工,解决了传统机床机加工方式空间受限导致的无法对承力筒内法兰进行机加工的问题;

21.2、本发明通过在工作台上设置运行滑道,运行滑道对应承力筒本体采用同心圆结构设置,对承力筒内法兰进行机加工,降低了劳动强度,提高了对承力筒内法兰件加工可靠性;

22.3、本发明通过在升降支架上往返移动设置升降器,并在升降支架上绘制有尺寸刻度,升降器通过对应尺寸刻度纵向在升降支架中移动,定量控制了修磨量,提高了对承力筒内法兰件的加工精度。

附图说明

23.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

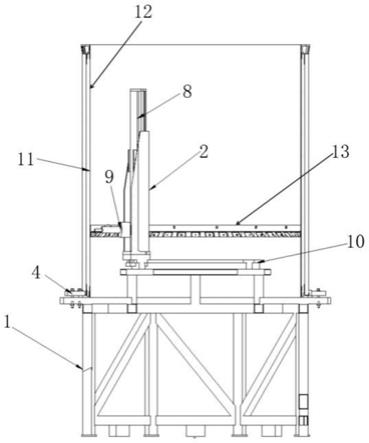

24.图1为本发明内法兰平面修磨装置的剖面示意图;

25.图2为本发明内法兰平面修磨装置的正视示意图。

26.附图标记:

27.具体实施方式

28.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

29.如图1所示为内法兰平面修磨装置的剖面示意图,如图2所示为内法兰平面修磨装置的正视示意图,包括工作平台1和升降支架2。升降支架2设置在工作平台1的上方,工作平台1上设有运行滑道10,升降支架2的一端滑动设置在运行滑道10内。升降支架2内设有升降器8,升降器8往返移动设置在升降支架2内,升降器8上固定设置打磨头9,打磨头9可自由拆装且可以定期更换。在本实施例中,升降支架2上绘制有尺寸刻度,定量控制了修整量。

30.内法兰件13固定设置在承力筒本体11内,承力筒本体11设置在工作平台1上,打磨头9通过升降器8的纵向移动和升降支架2的平面移动对内法兰件13进行修磨。在本实施例中,承力筒本体11采用圆筒结构设置,承力筒本体11内设有内壁12,内法兰件13周向环绕设置在内壁12上。

31.工作平台1上设有固定架14,固定架14通过支柱15固定设置在工作平台1的上端面上,运行滑道10固定设置在固定架14上端面。在本实施例中,运行滑道10采用环形结构设置,运行滑道10与承力筒本体11采用同心圆结构设置。升降支架2的端部固定设有滑块,升降支架2通过滑块周向滑动设置在运行滑道10中。

32.工作平台1上设有支撑承力筒本体11的压块4,压块4设有多个,多个压块4周向设置在承力筒本体11的外壁上,压块4通过固定件6固定设置在工作平台1上,固定件6与压块4之间设有垫圈,固定件6通过螺母5固定设置。工作平台1上设有定位销3,定位销3设有多个,多个定位销3对应压块4周向设置在承力筒本体11内,且多个定位销3对应承力筒本体11的内壁12设置。在本实施例中,固定件6采用螺钉设置,螺钉的尺寸为m10

×

90mm,螺母5的尺寸为m10。

33.在进行使用时,承力筒本体11通过压块4和定位销3定位设置在工作台上,通过电子控制升降器8,调节升降器8至所需打磨内法兰件13的位置,升降支架2在环形滑轨上做圆周运动。开动打磨头9,通过转动升降支架2对内法兰件13表面进行打磨以达到所需平面度要求,并定量控制修整量。内法兰平面修磨装置是用于卫星承力筒的内法兰平面修磨装置,提高了内法兰件13的加工精度和可靠性。

34.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

35.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1