一种烧结混合料预热装置及预热烧结的方法与流程

一种烧结混合料预热装置及预热烧结的方法

1.技术领域

2.本发明涉及一种预热装置,特别是一种烧结混合料预热装置及预热烧结的方法,属于机械设计制造技术领域。

背景技术:

3.铁矿烧结是将各种粉状含铁原料配入适量的燃料和熔剂,再加入适量水,之后送入烧结机内烧结成块的过程,它是炼铁生产的前道工序。为了提高烧结质量、降低燃料成本,需要对混合料进行预热。现有混合料预热一般采用生石灰消化预热、混合机蒸汽预热、矿槽蒸汽预热等方式,这些方式存在预热效果差、混合料矿槽平台环境恶劣、矿槽容易粘堵等问题。因此有必要对现有技术加以改进。

技术实现要素:

4.为解决现有烧结混合料的预热方式存在的诸多问题,本发明提供一种烧结混合料预热装置。

5.本发明还提供一种基于烧结混合料预热装置进行烧结混合料预热的方法。

6.本发明通过下列技术方案完成:一种烧结混合料预热装置,包括设于行走台车上方的布料器,其特征在于在行走台车入料口设有预热器,该预热器包括其内带空腔、其上带进气口和出气口的箱体,进气口位于箱体顶部、出气口朝向烧结混合料,其中:出气口自上而下设置多排,每一排间隔设置多个,每一个出气口连接对应的水平预热管段,水平预热管段外端伸入行走台车上的烧结混合料中,且水平预热管段的伸出量自上而下逐渐减小;进气口与蒸汽管相连,蒸汽管与蒸汽源相连;以便通过蒸汽管、进气口将高温蒸汽送入箱体空腔内,再经自上而下设置的伸入行走台车上的烧结混合料中的多排、多根水平预热管段,不断对进入行走台车上的烧结混合料进行预热,为提高烧结质量、降低燃料成本提供技术支持。

7.所述水平预热管段位于布料器下方,且悬空伸入到行走台车上的烧结混合料中,每根水平预热管段外端均设有多个喷口,以便向烧结混合料中均匀供热。

8.所述预热器箱体为矩形体,其宽度、高度小于行走台车的宽度、高度。

9.所述最低一排水平预热管段的外端设有尺寸大于内端的管头,以便通过大尺寸管头对烧结混合料进行松料。

10.本发明提供的基于烧结混合料预热装置进行烧结混合料预热的方法,其特征在于包括如下步骤:1)按下列质量比的组分备料:褐铁粉矿20-60%

磁铁精矿20-60%石灰石粉5-15%生石灰粉0-7%白云石粉0-7%燃料粉3.5-6.5%以上各组分之和为100%;2)将步骤1)所备物料,进行搅拌混合,控制含水量6-9%,得烧结混合料;3)将步骤2)的烧结混合料通过布料器平铺在行走台车上,控制布料厚度为70-75cm,并使预热器的最上排水平预热管段伸入距离烧结混合料料面15-20cm的烧结混合料中,使预热器的第二排水平预热管段伸入距离烧结混合料料面30-40cm的烧结混合料中,使预热器的第三排水平预热管段伸入距离烧结混合料料面45-55cm的烧结混合料中,使预热器的最下排水平预热管段伸入距离烧结混合料料底15-20cm的烧结混合料中;4)操纵蒸汽源将温度为100-200℃的蒸汽送入预热器的箱体空腔内,再经每一排水平预热管段送入烧结混合料中,预热烧结混合料温度达70-80℃;5)操纵行走台车行走,点火,并以0.5-1.5m/min的速度、12-15kpa的负压,对烧结混合料进行烧结,得烧结矿。

11.所述步骤1)中的燃料粉为焦粉或/和无烟煤粉,且焦粉和无烟煤粉的混合比是任意的。

12.所得烧结矿质量如下:转鼓指数≥78%,16-40mm粒级≥53%。

13.固体燃料消耗:≤50kg/t。

14.本发明具有下列优点和效果:采用上述方案,可方便地通过蒸汽管、进气口将高温蒸汽送入箱体空腔内,再经自上而下设置的、且伸入到行走台车上的烧结混合料中的多排、多根水平预热管段,不断对布料在行走台车上的烧结混合料进行预热,使烧结混合料温度达70-80℃,同时通过最下层的水平预热管段外端的大尺寸管头对烧结混合料底层进行松料,之后点火烧结,并以0.5-1.5m/min的速度、12-15kpa的负压,对烧结混合料进行烧结,并使烧结更加顺畅,得质量如下的烧结矿:转鼓指数≥78%,16-40mm粒级≥53%,提高烧结质量,最大程度减少热量损失,降低烧结成本。

附图说明

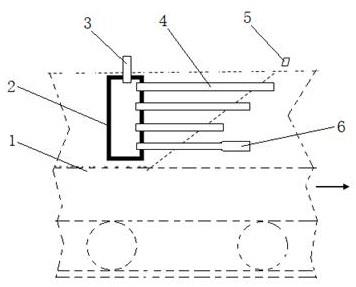

15.图1为本发明之侧视结构示意图;图2为本发明之俯视结构示意图。

具体实施方式

16.下面结合附图对本发明作进一步描述。

17.本发明提供的烧结混合料预热装置,包括设于行走台车1上方的布料器5,在行走台车入料口设有预热器2,该预热器2包括其内带空腔、其上带进气口和出气口的箱体,进气口位于箱体顶部、出气口朝向烧结混合料,其中:出气口自上而下设置多排,每一排间隔设置多个,每一个出气口连接对应的水平预热管段4,水平预热管段4外端伸入行走台车1上的烧结混合料中,且水平预热管段4的伸

出量自上而下逐渐减小;进气口与蒸汽管3相连,蒸汽管3与蒸汽源(蒸汽发生器——蒸汽锅炉)相连;以便通过蒸汽管3、进气口将高温蒸汽送入箱体空腔内,再经自上而下设置的伸入行走台车1上的烧结混合料中的多排、多根水平预热管段4,不断对进入行走台车1上的烧结混合料进行预热,为提高烧结质量、降低燃料成本提供技术支持。

18.所述水平预热管段4位于布料器5下方且悬空伸入到行走台车1上的烧结混合料中,每根水平预热管段4外端均设有多个喷口,以便向烧结混合料中均匀供热;所述预热器2箱体为矩形体,其宽度、高度小于行走台车1的宽度、高度;所述最低一排水平预热管段4的外端设有尺寸大于内端的管头6,以便通过大尺寸管头6对烧结混合料进行松料。

19.实施例1本发明提供的基于烧结混合料预热装置进行烧结混合料预热的方法,包括如下步骤:1)按下列质量比的组分备料:褐铁粉矿20%磁铁精矿60%石灰石粉15%焦粉5%;2)将步骤1)所备物料,进行搅拌混合,控制含水量6%,得烧结混合料;3)将步骤2)的烧结混合料通过布料器平铺在行走台车上,控制布料厚度为75cm,并使预热器的最上排水平预热管段伸入距离烧结混合料料面15cm的烧结混合料中,使预热器的第二排水平预热管段伸入距离烧结混合料料面30cm的烧结混合料中,使预热器的第三排水平预热管段伸入距离烧结混合料料面45cm的烧结混合料中,使预热器的最下排水平预热管段伸入距离烧结混合料料底15cm的烧结混合料中;4)操纵蒸汽源将温度为100℃的蒸汽送入预热器的箱体空腔内,再经每一层水平预热管段送入烧结混合料中,使烧结混合料温度达70℃;5)操纵行走台车行走,点火,并以0.5m/min的速度、12kpa的负压,对烧结混合料进行烧结,得烧结矿。

20.所得烧结矿质量如下:转鼓指数80%,16-40mm粒级63%。

21.实施例2本发明提供的基于烧结混合料预热装置进行烧结混合料预热的方法,包括如下步骤:1)按下列质量比的组分备料:褐铁粉矿60%磁铁精矿20%石灰石粉9%生石灰粉7%无烟煤粉4%;2)将步骤1)所备物料,进行搅拌混合,控制含水量9%,得烧结混合料;

3)将步骤2)的烧结混合料通过布料器平铺在行走台车上,控制布料厚度为70cm,并使预热器的最上排水平预热管段伸入距离烧结混合料料面20cm的烧结混合料中,使预热器的第二排水平预热管段伸入距离烧结混合料料面40cm的烧结混合料中,使预热器的第三排水平预热管段伸入距离烧结混合料料面55cm的烧结混合料中,使预热器的最下排水平预热管段伸入距离烧结混合料料底20cm的烧结混合料中;4)操纵蒸汽源将温度为200℃的蒸汽送入预热器的箱体空腔内,再经每一层水平预热管段送入烧结混合料中,使烧结混合料温度达80℃;5)操纵行走台车行走,点火,并以1.5m/min的速度、15kpa的负压,对烧结混合料进行烧结,得烧结矿。

22.所得烧结矿质量如下:转鼓指数81%,16-40mm粒级55%。

23.实施例3本发明提供的基于烧结混合料预热装置进行烧结混合料预热的方法,包括如下步骤:1)按下列质量比的组分备料:褐铁粉矿45%磁铁精矿30%石灰石粉5%生石灰粉7%白云石粉7%焦粉3%无烟煤粉3%;2)将步骤1)所备物料,进行搅拌混合,控制含水量7%,得烧结混合料;3)将步骤2)的烧结混合料通过布料器平铺在行走台车上,控制布料厚度为72cm,并使预热器的最上排水平预热管段伸入距离烧结混合料料面18cm的烧结混合料中,使预热器的第二排水平预热管段伸入距离烧结混合料料面35cm的烧结混合料中,使预热器的第三排水平预热管段伸入距离烧结混合料料面50cm的烧结混合料中,使预热器的最下排水平预热管段伸入距离烧结混合料料底17cm的烧结混合料中;4)操纵蒸汽源将温度为150℃的蒸汽送入预热器的箱体空腔内,再经每一层水平预热管段送入烧结混合料中,使烧结混合料温度达75℃;5)操纵行走台车行走,点火,并以1.0m/min的速度、14kpa的负压,对烧结混合料进行烧结,得烧结矿。

24.所得烧结矿质量如下:转鼓指数85%,16-40mm粒级56%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1