用于消失模壳型铸造铝锂合金的型壳面层、型壳制备方法

1.本发明属于消失模壳型铸造技术领域,更具体地,涉及一种用于消失模壳型铸造铝锂合金的型壳面层、型壳制备方法。

背景技术:

2.li的密度为0.539g/cm3,是最轻的金属元素。铝合金中镁添加1wt.%的li元素,合金的密度将下降3%,弹性模量增加约5%,并且li元素能与al形成al3li强化相,能够显著提高铝合金的性能,因此铝锂合金具有质轻、高强度、高弹性模量的优点。由于这些优点,铝锂合金在武器装备、航空航天等领域具有巨大的应用前景。铸造铝锂合金相比于变形铝锂合金具有li元素极限添加量大、各向同性的力学性能、高抗应力腐蚀能力等优点,十分适合制备大型复杂铝锂合金铸件。但是普遍采用的砂型铸造铝锂合金工艺存在严重的金属-铸型界面反应问题,容易造成铸件产生气孔、表面粘砂、增碳等缺陷,这些缺陷的产生主要归咎于两点:一是原砂材料,二是粘结剂。砂型铸造的原砂一般是硅砂,其主要成分是sio2,li能与sio2反应生成li2sio3、li4sio4或li6si2o7,造成粘砂缺陷。砂型铸造的粘结剂主要是酚醛树脂、呋喃树脂、酚尿烷树脂、水玻璃和膨润土,这些粘结剂都含有结晶水或者羟基,li极易与水或者羟基发生剧烈反应生成大量的氢气,这些氢气会侵入铸件内部造成气孔缺陷。这些缺陷的存在极大地削弱了铝锂合金的性能。因此,如何减少铸造缺陷,从而提高铸造铝锂合金的性能是目前急需解决的问题。

3.消失模壳型铸造是指使用泡沫作为模型材料,在模样表面包覆若干层耐火材料制成型壳,再将泡沫模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案,具有铸件表面尺寸精度高和粗糙度低等优点,可以减少加工余量,适用于生产形状复杂、精度要求高、或很难进行机械加工的小型零件,如涡轮发动机的叶片等。由于消失模壳型铸造的型壳主要采用无机粘结剂制备,并且在浇注前会经过高温焙烧,型壳中不存在水或羟基,因此减少了粘结剂对铸件的不利影响。但是耐火材料和粘结剂中的成分仍然会对铸件造成影响。

4.目前,对于铝合金的消失模壳型铸造,耐火材料主要为铝矾土粉、石英粉、锆英粉和莫来石粉,粘结剂为硅溶胶,这些耐火材料和粘结剂主要由的al2o3、sio2、zro2组成。这些材料的存在主要会引起两种缺陷:一种是型壳材料会与li反应在铸件表面形成界面反应层,界面反应层的存在会降低铸件表面的性能,增加后续机械加工的工作量,另外由于这个反应具有不均匀性和非连续性,使得界面层呈现凹凸不平的状态,降低了铸件的表面精度;另一种是型壳中的元素会向铸件内部扩散,这些元素会与铸件内部的li反应造成夹杂缺陷,并且杂质元素在铸件内部也会污染铸件,造成铸件性能减弱。因此,急需开发出一种适用于消失模壳型铸造铝锂合金的型壳制备方法,减弱或者消除金属-铸型界面反应,减少杂质元素对铸件内部的侵蚀,从而减少铸造缺陷,提高铝锂合金的性能。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种用于消失模壳型铸造铝锂合金的型壳面层、型壳制备方法,其目的在于开发出一种适用于消失模壳型铸造铝锂合金的型壳制备方法,减弱或者消除金属-铸型界面反应,减少杂质元素对铸件内部的侵蚀,从而减少铸造缺陷,提高铝锂合金的性能。通过采用低活性的氧化铝耐火材料和氧化铝溶胶作为粘结剂,减弱铝锂合金和型壳的界面反应和型壳材料对合金铸件的污染,显著提高铝锂合金的性能。

6.为实现上述目的,按照本发明的一个方面,提供了一种用于消失模壳型铸造铝锂合金的型壳面层制备方法,包括:将耐火粉末、粘结剂、润湿剂、悬浮剂和消泡剂混合均匀得到面层涂料,将该面层涂料均匀的涂刷在泡沫模型表面,然后在面层涂料上撒上面层耐火材料后风干,得到所述型壳面层;其中,所述粘结剂为氧化铝溶胶,所述耐火粉末为氧化铝粉或白刚玉粉。

7.优选地,所述粘结剂为固含量为10~30%的氧化铝溶胶,所述耐火粉末的目数为200~400目。

8.优选地,所述面层涂料通过下列方法混合得到:将耐火粉料分次加入到粘结剂中,粉液比为0.4~1,边加粉料,边施加机械搅拌,待粉料全部加入到粘结剂中后,加入润施剂、悬浮剂和消泡剂,继续搅拌0.5~2h。

9.优选地,所述面层耐火材料为100~140目的氧化铝粉或白刚玉粉。

10.优选地,所述风干条件为温度为30~50℃,湿度为40~60%,时间为4~10h。

11.按照本发明的另一个方面,提供了一种用于消失模壳型铸造铝锂合金的型壳制备方法,包括:

12.(1)制备得到型壳面层后,在所述型壳面层上均匀涂刷背层涂料,风干后重复涂刷下一层背层,完成三层背层涂料的涂刷和风干,得到预制型壳;

13.(2)将所述预制型壳放入烘箱中加热使泡沫模型变成液态物质流出型壳,继续升温完成焙烧,得到所述型壳。

14.优选地,所述背层涂料中耐火粉料为200~400目铝矾土,粘结剂为固含量为20~40%的硅溶胶,第一层背层涂料和第二层背层涂料的粉液比分别为1.3~1.8和1~1.5,第一背层和第二背层的撒砂材料分别为50~80目和10~40目的铝矾土,第三层背层涂料与第二背层背层涂料相同。

15.优选地,步骤(2)中所述加热使泡沫模型变成液态物质具体为:以2~5℃/min的升温速率加热到150~180℃并保温1.5~3h进行失模;步骤(2)中所述继续升温完成焙烧具体为:以6~12℃/min的升温速率加热至800~1000℃焙烧4~8h;步骤(1)中风干条件具体为:温度为30~50℃,湿度为40~60%,时间为4~10h。

16.按照本发明的又一个方面,提供一种型壳,所述型壳的面层为氧化铝,该面层与铝锂合金铸件之间的致密界面层厚度为8~12um。

17.优选地,所述型壳向铝锂合金铸件内部扩散的元素仅为al和o。

18.总体而言,通过本发明所构思的以上技术方案与现有技术相比,至少能够取得下列有益效果。

19.(1)传统的型壳的面层采用硅溶胶作为粘结剂,传统的硅溶胶与li的反应更为强

烈,在铸件表面形成界面反应层会使得界面层呈现凹凸不平的状态,降低了铸件的表面精度。而本发明制备的型壳其面层使用氧化铝溶胶作为粘结剂和氧化铝/白刚玉粉作为耐火材料,使得焙烧后的面层只有纯净的氧化铝,减少了夹杂缺陷,并且氧化铝和li反应比较微弱,只有很薄的一层致密的界面层(仅有8~12um),对于铸件表面粗糙度和尺寸精度几乎没有影响。避免了界面层呈现凹凸不平的状态,减少了后续机械加工的工作量。

20.(2)传统的耐火材料为铝矾土粉、石英粉、锆英粉和莫来石粉等,这些材料中含有一些杂质元素(例如si、zr等),型壳中的各种杂质元素向铸件内部扩散,这些元素会与铸件内部的li反应造成夹杂缺陷,并且杂质元素在铸件内部也会污染铸件,造成铸件性能减弱。而本发明制备的型壳其面层材料主要是氧化铝,因此,型壳中向铸件内部扩散的元素只有al和o,相比于其他面层材料,减少了杂质元素对铸件的不利影响。

21.(3)本发明优选地采用固含量为10~30%的氧化铝溶胶作为粘结剂,是考虑到所配置的涂料需要良好的流动性和一定的粘度,使最终配制的涂料能够均匀地涂覆在泡沫表面。若粘结剂固含量过高,则粘结剂的粘度会很大,最终配制的涂料流动性较差,不易使泡沫表面均匀地涂覆涂料;若粘结剂固含量过低,则需要加入更多的耐火粉料,过多耐火粉料的加入则很难使耐火粉料均匀地分散在粘结剂中,造成耐火粉料沉降和结块,最终会使涂敷在泡沫表面的涂料凹凸不平。

22.(4)本发明优选地采用目数为200~400目的氧化铝粉或白刚玉粉作为面层涂料中的耐火粉末,是考虑到面层耐火粉料的目数影响面层型壳的质量。目数过高,则型壳透气性差,容易造成气孔缺陷。目数过低,则型壳内表面粗糙度和精度较差,最终得到的铸件表面精度和粗糙度也会较差。

23.(5)本发明优选地采用0.4-1的粉液比,这是因为粉液比影响涂料的粘度和流动性,涂料需要有合适的粘度才能有效地和泡沫表面粘接在一起,涂料的流动性影响涂料是否能够均匀地涂覆在泡沫表面,这些效果最终会影响面层的精度、强度和平整度,进而影响铸件的质量。

附图说明

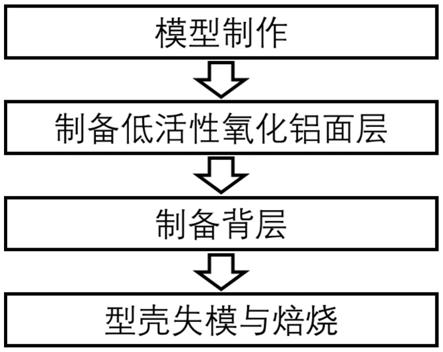

24.图1是本发明的优选实施例提供的一种用于消失模壳型铸造铝锂合金的型壳制备方法的流程图;

25.图2是按照本发明的优选实施例提供的一种用于消失模壳型铸造铝锂合金的型壳制备方法制备得到的型壳的结构示意图;

26.图3是按照本发明实施例1制备得到的型壳来进行消失模壳型铸造铝锂合金的横截面图;

27.图4中(a)是按照本发明实施例1制备得到的型壳来进行消失模壳型铸造铝锂合金的横截面边缘sem图,图4中(b)是图4中(a)的局部放大图;

28.图5是按照本发明实施例1制备得到的型壳来进行消失模壳型铸造铝锂合金边缘的eds结果;

29.图6是按照本发明对比例1制备得到的型壳来进行消失模壳型铸造铝锂合金的横截面图;

30.图7中(a)是按照本发明对比例1制备得到的型壳来进行消失模壳型铸造铝锂合金

的横截面边缘sem图,图7中(b)是图7中(a)的局部放大图;

31.图8是按照本发明对比例1制备得到的型壳来进行消失模壳型铸造铝锂合金的边缘夹杂位置eds结果。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

33.本发明实施例提供一种用于消失模壳型铸造铝锂合金的型壳面层制备方法,包括:将耐火粉末、粘结剂、润湿剂、悬浮剂和消泡剂混合均匀得到面层涂料,将该面层涂料均匀的涂刷在泡沫模型表面,然后在面层涂料上撒上面层耐火材料后风干,得到所述型壳面层;其中,所述粘结剂为氧化铝溶胶,所述耐火粉末为氧化铝粉或白刚玉粉。粘结剂为固含量为10~30%的氧化铝溶胶,耐火粉末的目数为200~400目。面层耐火材料为100~140目的氧化铝粉或白刚玉粉。风干条件为温度为30~50℃,湿度为40~60%,时间为4~10h。

34.所述面层涂料通过下列方法混合得到:将耐火粉料分次加入到粘结剂中,粉液比为0.4~1,边加粉料,边施加机械搅拌,待粉料全部加入到粘结剂中后,加入润施剂、悬浮剂和消泡剂,继续搅拌0.5~2h。

35.本发明实施例还提供一种用于消失模壳型铸造铝锂合金的型壳制备方法,包括:

36.(1)按照上文所述的制备方法制备得到型壳面层后,在所述型壳面层上均匀涂刷背层涂料,风干后重复涂刷下一层背层,完成三层背层涂料的涂刷和风干,得到预制型壳。

37.其中,背层涂料中耐火粉料为200~400目铝矾土,粘结剂为固含量为20~40%的硅溶胶,第一层背层涂料和第二层背层涂料的粉液比分别为1.3~1.8和1~1.5,第一背层和第二背层的撒砂材料分别为50~80目和10~40目的铝矾土,第三层背层涂料与第二背层背层涂料相同。风干条件具体为:温度为30~50℃,湿度为40~60%,时间为4~10h。

38.(2)将所述预制型壳放入烘箱中加热使泡沫模型变成液态物质流出型壳,继续升温完成焙烧,得到所述型壳。

39.其中,所述加热使泡沫模型变成液态物质具体为:以2~5℃/min的升温速率加热到150~180℃并保温1.5~3h进行失模;所述继续升温完成焙烧具体为:以6~12℃/min的升温速率加热至800~1000℃焙烧4~8h。

40.以下为具体实施例:

41.实施例1

42.请参阅图1示出的型壳制备方法的流程图,本实施例提供的用于消失模壳型铸造铝锂合金的型壳制备方法,该方法包括以下步骤:

43.(1)制备泡沫模型

44.使用机加工或发泡成型的方法制备所需零件的泡沫模型形状,粘贴好浇注系统后泡沫表面涂挂一层石蜡进行光整处理。

45.(2)制备低活性氧化铝面层

46.(a)将250目白刚玉粉分批次加入到固含量为20%的氧化铝溶胶中,粉液比为0.8,

在加入jfc作为润湿剂、羟甲基纤维素作为悬浮剂和正丁醇作为消泡剂,机械搅拌1h。

47.(b)将配置好的涂料均匀的涂刷在泡沫模型表面,撒上100目的白刚玉粉料,在温度为40℃、湿度为50%的条件下悬挂时间为6h风干。

48.(3)制备背层

49.(a)将300目的铝矾土粉加入到固含量为30%的硅溶胶中,粉液比为1.5,再加入上述步骤中的润湿剂、悬浮剂和消泡剂,搅拌1h。将涂料均匀的涂刷在步骤(2)中模样上,然后撒上60目的铝矾土砂,在温度为40℃、湿度为50%的条件下悬挂6h风干。

50.(b)将300目的铝矾土粉加入到固含量为30%的硅溶胶中,粉液比为1.3,再加入润湿剂、悬浮剂和消泡剂,搅拌1h。将涂料均匀涂挂在干燥后的模样表面,撒上20目的铝矾土砂,在温度为40℃、湿度为50%的条件下悬挂6h风干。

51.(c)将步骤(b)中的涂料均匀的涂刷在干燥后的模样表面,不撒砂,在温度为40℃、湿度为50%的条件下悬挂6h风干。

52.(4)型壳失模与焙烧

53.(a)将步骤(3)中的模样浇口朝下放入烘箱中,浇口正下方防止一个铁制托盘,以3℃/min的升温速率加热到160℃加热保温2h,是泡沫模样变成液态物质流入到托盘中,取出托盘。

54.(b)继续以8℃/min的升温速率升温至900℃保温6h,得到具有较高强度的型壳,型壳的构成示意如图2所示。

55.实施例2

56.本实施例提供的用于消失模壳型铸造铝锂合金的型壳制备方法,该方法包括以下步骤:

57.(1)制备泡沫模型

58.使用机加工或发泡成型的方法制备所需零件的泡沫模型形状,粘贴好浇注系统后泡沫表面涂挂一层石蜡进行光整处理。

59.(2)制备低活性氧化铝面层

60.(a)将400目氧化铝粉分批次加入到固含量为30%的氧化铝溶胶中,粉液比为0.5,在加入jfc作为润湿剂、羟甲基纤维素作为悬浮剂和正丁醇作为消泡剂,机械搅拌1h。

61.(b)将配置好的涂料均匀的涂刷在泡沫模型表面,撒上140目的氧化铝粉,在温度为50℃、湿度为60%的条件下悬挂时间为10h风干。

62.(3)制备背层

63.(a)将300目的铝矾土粉加入到固含量为40%的硅溶胶中,粉液比为1.8,再加入上述步骤中的润湿剂、悬浮剂和消泡剂,搅拌1h。将涂料均匀的涂刷在步骤(2)中模样上,然后撒上80目的铝矾土砂,在温度为40℃、湿度为50%的条件下悬挂6h风干。

64.(b)将300目的铝矾土粉加入到固含量为40%的硅溶胶中,粉液比为1.5,再加入润湿剂、悬浮剂和消泡剂,搅拌1h。将涂料均匀涂挂在干燥后的模样表面,撒上40目的铝矾土砂,在温度为40℃、湿度为50%的条件下悬挂6h风干。

65.(c)将步骤(b)中的涂料均匀的涂刷在干燥后的模样表面,不撒砂,在温度为40℃、湿度为50%的条件下悬挂6h风干。

66.(4)型壳失模与焙烧

67.(a)将步骤(3)中的模样浇口朝下放入烘箱中,浇口正下方防止一个铁制托盘,以3℃/min的升温速率加热到160℃加热保温2h,是泡沫模样变成液态物质流入到托盘中,取出托盘。

68.(b)继续以12℃/min的升温速率升温至1000℃保温8h,得到具有较高强度的型壳。

69.实施例3

70.本实施例将通过实施例1制备得到的型壳来进行消失模壳型铸造铝锂合金,最终得到的铝锂合金的横截面如图3所示,可以发现铸件横截面几乎没有缩松缩孔或夹杂缺陷,并且铸件边缘平整。横截面边缘sem图像参见图4中(a)和(b),可以看出该铝锂合金表面形成的致密界面层厚度约为10um,铸件内部没有缩松缩孔或夹杂缺陷。铸件边缘eds结果参见图5,可以看出该铝锂合金中所含有的元素只有al和o,说明型壳向铝锂合金铸件内部扩散的元素仅为al和o。

71.对比例1

72.本对比例使用硅溶胶粘结剂,石英粉作为涂料中的耐火粉料和面层撒砂材料,其他条件铜实施例1相同,浇注铝锂合金后得到的铝锂合金铸件横截面如图6所示,可以看见铸件横截面存在许多缩松缩孔缺陷,且逐渐边缘凹凸不平,尺寸精度和粗糙度较差。横截面边缘sem图像如图7中(a)和(b)所示,可以发现铸件存在寻多缩孔和夹杂缺陷,界面层较厚,约为20μm。铸件边缘夹杂位置eds结果参见图8,可以看出该铝锂合金中除了al和o元素,还有si元素,说明石英粉中的si元素向铝锂合金铸件内部扩散,造成了夹杂缺陷。

73.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1