一种高效超精密磨削高速刀柄的数控端面外圆磨床的制作方法

1.本发明主要涉及数控磨床领域,具体的说是一种高效超精密磨削高速刀柄的数控端面外圆磨床。

背景技术:

2.在当今机械加工中,使用高速铣削和钻削的各类高端加工中心越发普遍,作为夹持高速旋转刀具的刀柄是影响加工精度和效率的核心部件,同时也是该类机床的易损件之一。目前我国应用最多的高速刀柄有两种:hsk刀柄,bbt 刀柄,这两种刀柄的结构都能够达到每分钟几万转。传统的bt刀柄最高转速只有5000转上下。众所周知,高速旋转的刀具会产生很高的离心力,因而需要刀柄和主轴的连接刚性特别强。之所以这两种刀柄能够高速旋转,主要因为其过定位的结构的设计。其中hsk刀柄采用了1:10的小锥度来定心定位,而bbt刀柄采用的是7:24的锥度来定心定位,但同时要求机床主轴端面和刀柄端面两者之间也要紧密贴合。

3.这种特殊的过定位结构造就了超强的刚性,但同时也带来了加工该类刀柄普遍存在难度。难度主要在于加工效率低,一次成品率不稳定;严重依赖操作人员的技能经验。经调研,刀柄生产企业普遍存在的两大痛点。第一是:刀柄的过定位结构使得磨削的尺寸不易控制,生产厂家如果缺少专用的精加工设备,就会严重依赖有行业和生产经验的操作工人。导致了这些有经验的产业工人被多家企业竞争,加剧了用工成本和不稳定性。第二,正是由于该类刀柄的加工存在难度,导致该类刀柄售价较高,引得众多厂家生产,同时由于品类繁多,使得多数生产厂家难以按大批量模式进行生产。小批量(20~100件)的生产成为常态,这就使得机床设备要根据不同品种的产品经常被调整。调整和准备时间的增多,挤占了有效加工时间,效率低下意味着成本和售价的上升,反过来又会制约出货量,造成了恶性循环和恶性竞争。

4.每个直径系列中根据长度的不同有数十种产品。一般通用磨床要磨削这些不同长度的刀柄,往往需要调整尾架的位置。而磨削的部位恰好离尾架最近,所以每次调整都会迫使更新磨削参数和坐标,调整量仪的位置,更麻烦的是,尾架的移动往往使得工件的锥度会发生变化,而调整刀柄锥度非常耗费时间。

技术实现要素:

5.针对以上现有问题,本发明通过数控系统控制,能够一次性精磨加工各类刀柄的定位锥面和端面,并达到一次性加工合格;大幅降低成本和对操作工人的依赖性。

6.一种高效超精密磨削高速刀柄的数控端面外圆磨床,包括床身、刀柄外径量仪、端面量仪、尾架装置、头架装置、上工作台、下工作台和上工作台角度调整装置;所述上工作台和所述下工作台均为长方形台;所述下工作台设置于所述床身上,所述上工作台设置于所述下工作台上;所述上工作台角度调整装置设置于所述上工作台短边的一端;所述尾架装置和头架装置设置于床身上,所述尾架装置能够沿着尾架装置和头架

装置连线方向移动8~25mm;所述床身上设置有砂轮,所述砂轮设置于所述尾架装置和头架装置之间的一侧;所述所述刀柄外径量仪设置于所述尾架装置和所述头架装置之间,所述端面量仪设置于所述砂轮一侧,并能够测量工件的左侧或右侧端面位置。

7.进一步地,所述尾架装置包括固定底座和尾架体,所述上工作台的一端上设置固定底座,所述固定底座上设置两条平行的直线导轨,所述直线导轨上安装尾架体;尾架体可沿直线导轨滑动8~25mm,所述尾架体采用静压轴承结构,可实现旋转精度小于0.2微米。

8.进一步地,所述尾架体远离砂轮一侧安装有驱动电机,所述驱动电机通过小带轮带动大带轮旋转,所述大带轮设置于尾架体套筒的一端;所述尾架体的一侧设置有复位弹簧和接触式开关,其另一侧设置有前止动块。

9.进一步地,所述尾架体的一端设置有顶尖;所述尾架体的顶部设置有冷却液阀门。

10.进一步地,所述头架装置包括头架体和固定底板,所述固定底板通过螺钉安装于所述上工作台上;所述直线导轨安装固定在固定底板上;所述头架体设置于所述直线导轨之间滑块上,所述滑块能够保证所述头架体沿直线导轨平稳滑动300-500mm;所述头架体远离砂轮的一侧设置有驱动电机二;所述驱动电机二连接有头架主轴;所述头架主轴一侧的锥孔内安置有顶尖,其另一侧设置有步进电机,所述步进电机轴端安装有驱动齿轮,所述驱动齿轮与齿条啮合,所述齿条设置于所述固定底板上,并与所述直线导轨平行。所述步进电机通过驱动齿轮和齿条的啮合头架体在直线导轨上平稳滑动,根据工件总长进行调整位置。优选的,尾架装置和头架装置采用静压轴承结构。

11.进一步地,在所述驱动齿轮的两侧、步进电机的下方安装有锁紧装置;所述锁紧装置包括锁紧油缸、杠杆压臂。

12.进一步地,所述头架装置的一侧设置有光栅尺;所述尾架装置和头架装置之间设置有v型工件托架。

13.进一步地,所述上工作台角度调整装置包括涡轮、蜗杆、驱动电机三和联轴器;所述驱动电机能够通过所述联轴器带动所述涡轮及所述蜗杆运动;所述涡轮设置于上工作台的一侧。

14.进一步地,上工作台与所述下工作台之间设置有旋转轴,所述旋转轴设置于所述尾架装置和头架装置之间;所述旋转轴使用圆锥调心球轴承,消除间隙,并且所述上工作台与所述下工作台之间的结合面通过刮研,提高接触精度,使两者紧密贴合。

15.进一步地,还包括冷却液箱,所述冷却液箱上安装有恒温空调;所述冷却液箱内部设置有精密滤袋过滤器。

16.本发明具有的有益效果为:尾架装置无滑动伸缩的套筒,工件装夹定位的位置几乎固定不变,唯一变化的是头架装置的位置和每次进行在线测量的刀柄外径量仪的位置,这种设计非常有利于提升机床各部件的重复精度以及最大程度的减小定位误差。

17.尾架体设有弹力调节装置和限位开关。这个设计保证头尾架装夹工件后,头顶尖之间始终有一个恒定不变的弹簧力,而且这个弹簧力的大小可以方便根据需要进行无极调整。同时,这个精密的限位开关可以准确的将尾架的工作位置固定不变。使得上一条所述的重复定位精度达到最佳。

18.头架装置根据工件的长度自动调整位置,头架的驱动装置和位移光栅尺搭配使用,保证了头架的工作位置能够被系统精确控制。能够实现了同一型号不同长度的工件可以混批加工。显著减小了机床的调整时间,大幅提升了效率,把小批量的生产做成了大批量生产的效率。

19.尾架装置和头架装置使用伺服电机驱动,这样可以形成同步驱动,可以省略人工安装拨动旋转夹具,配合上现今比较成熟的机器手臂或上下料装置,为真正实现自动化生产,大大减少对人工的依赖,节约人力成本奠定了基础。

20.上工作台可以通过伺服电机驱动,通过蜗轮蜗杆传动,精确调整到最合适的角度,满足精密磨削的要求。

21.配有精密过滤的恒温冷却液箱,安装有恒定切削液温度的空调,可以控制冷却液温度在

±

0.2摄氏度,并配有一个循环泵平衡冷却液箱内的温度,这样就可以恒定工件,尾架装置和头架装置的工作温度,为精密而稳定的磨削创造了条件。

附图说明

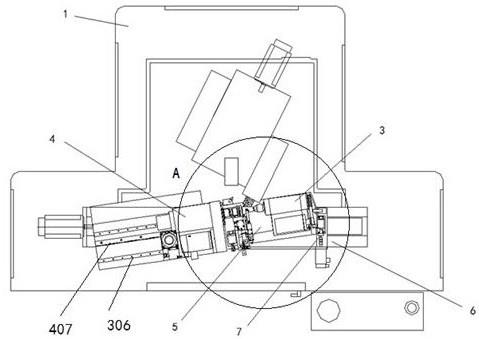

22.图1为本发明结构示意图;图2为图1中a处结构示意图;图3为尾架装置结构示意图;图4为另一尾架装置结构示意图;图5为头架装置结构示意图;图6为另一头架装置结构示意图;图7v型工件托架位置示意图;图8为头架体的锁紧装置结构示意图;图9为上工作台和下工作台之间的旋转轴结构示意图。

23.附图标记说明:1、床身,201、刀柄外径量仪,202、端面量仪,3、尾架装置,301、驱动电机,302、小带轮,303、大带轮,304、固定底座,305、尾架体,306、直线导轨,307、复位弹簧,308、接触式开关,309、前止动块,310、顶尖,311、冷却液阀门,312、压力油入口,313、压力油出口,4、头架装置,401、步进电机,402、固定底板,403、头架体,404、驱动电机二,406、驱动齿轮,407、齿条,408、光栅尺,409、锁紧油缸,410,杠杆压臂,411、左夹板,412、右夹板,413、复位弹簧,5、上工作台,6、下工作台,7、上工作台角度调整装置,701、驱动电机三,702、联轴器,703、蜗杆,704、压紧装置,705、涡轮,706、旋转轴,8、砂轮,9、v型工件托架。

24.具体实施方式:以下结合附图对本发明内容作进一步的详细说明。

25.一种高效超精密磨削高速刀柄的数控端面外圆磨床,包括床身1、刀柄外径量仪201、端面量仪202、尾架装置3、头架装置4、上工作台5、下工作台6和上工作台角度调整装置7;还包括冷却液箱,冷却液箱上安装有恒温空调;冷却液箱内部设置有精密滤袋过滤器。尾架装置3和头架装置4之间设置有v型工件托架9。

26.冷却液箱上安置有恒温空调,能够做到0.5摄氏度以内的温度调节,该冷却液箱配有精密滤袋过滤器,可过滤1微米以上的杂质,经过过滤的冷却液可冷却工件,冷却尾架装置3和头架装置4的壳体,保证旋转的尾架装置3和头架装置4温度相对恒定,为精密磨削提

供必要条件。

27.尾架装置3和头架装置4设置于床身1上,尾架装置3能够沿着尾架装置3和头架装置4连线方向移动8~25mm;刀柄外径量仪201设置于尾架装置3和头架装置4之间;端面量仪202设置于砂轮8一侧,并能够测量工件的侧端面位置,从而确定砂轮8快速进给磨削时的初始位置。

28.尾架装置3和头架装置4均能够采用静压结构,使用同一个静压液压站,静压结构的尾架装置3和头架装置4旋转精度较传统轴承式要高一个数量级别,这样尾架装置3和头架装置4在装夹工件时不会受到工件两端定位锥孔圆度不佳的影响,能实现稳定可靠的精密磨削,保证每根工件的形状精度都达到最佳。

29.对于刀柄外径量仪201:在机床进行工件基准端面的精磨程序,待完成端面的磨削后,刀柄刀柄外径量仪201开始工作。在刀柄外径量仪201进给测量前,该装置的端面定位装置开启,进给到测量工位,端面定位装置闭合,其上固定的定位摩擦块与工件基准端面紧密贴合,在这个过程中完成调整后固定,此时刀柄外径量仪201就可以进行在线测量和控制外径的磨削。在完成外径磨削后,该刀柄量仪松开后退回,工件磨削完毕。

30.尾架装置3包括固定底座304和尾架体305,上工作台5的一端上设置固定底座304,固定底座304上设置两条平行的直线导轨306,直线导轨306上安装尾架体305。尾架体305远离砂轮8一侧安装有驱动电机301,驱动电机301通过小带轮302带动大带轮303旋转,大带轮303设置于尾架体305套筒的一端;尾架体305的一侧设置有复位弹簧307和接触式开关308,其另一侧设置有前止动块309。尾架体305的一端设置有顶尖310;尾架体305的顶部设置有冷却液阀门311。其中顶尖310优选材料为耐磨硬质合金。

31.头架装置4包括头架体403和固定底板402,固定底板402通过螺钉安装于上工作台5上;精密直线导轨306与固定底板402连接;头架体403设置于直线导轨306之间的四个滑块上,该滑块能够保证头架体403沿直线导轨306平稳滑动;头架体403远离砂轮8的一侧设置有驱动电机二404;驱动电机二404连接有主轴;主轴一侧的锥孔内安置有顶尖310,其另一侧设置有步进电机401,步进电机401轴端安装有驱动齿轮406,驱动齿轮406与齿条407啮合。即驱动电机二404带动步进电机401工作,再带动驱动齿轮406旋转,最后通过步进电机401与齿条407的啮合运动来控制头架体403的滑动。所述步进电机通过驱动齿轮和齿条的啮合可以实现头架体在精密的直线导轨上平稳滑动,并可以根据工件总长进行调整位置,且调整范围为300-500mm。

32.在驱动电机301的作用下,可以稳定对大带轮303和小带轮302驱动,带动套筒的旋转并带动安置在其左侧内孔中的顶尖310的旋转,从而可以驱动工件旋转。由于静压轴承的油膜均化作用,该旋转和驱动非常平稳和稳定,旋转精度可达0.2微米以内。另外,由于尾架体下方安装有精密直线导轨,整个尾架体305可以沿旋转轴线方向平稳滑移8~25毫米左右。在固定底座304的右侧安装有弹力调节装置,和接触式位置开关308。当工件定位装夹后,头架体403向尾架体305方向移动,压紧工件时,所述尾架体305及顶尖310将沿所述直线导轨306向右移动8~15毫米左右,在此过程中所述的复位弹簧307将受到压缩。当尾架体305右移至接触式位置开关307接通并发出信号后,系统将立刻停止头架体403的移动,头架体403的位置也将被锁定。这样设计是为了确保在整个磨削过程中,顶尖310与顶尖310之间始终有一个50~200n的夹紧力。该夹紧力是通过压缩复位弹簧307而得到的。弹簧的弹力调节装置

内部有一个可以调节弹簧初始预压缩长度的顶丝。一般来讲,对于刚性差的hsk刀柄(锥柄后部带槽)要使用较小的压缩力,反之使用较大的压紧力。

33.在驱动齿轮406的两侧、步进电机401的下方安装有锁紧装置;锁紧装置包括锁紧油缸409、杠杆压臂410。头架装置4的一侧设置有光栅尺408。

34.如图8所示,锁紧装置的原理为:锁紧油缸409活塞杆伸出,压向杠杆压臂410,经过杠杆放大2倍后,杠杆压臂410下端压向左夹板411的一端,左夹板411克服复位弹簧413向右夹板412靠近,左夹板411和右夹板412靠近,在左夹板411夹住驱动齿轮406的轴颈时,会带动右夹板412也夹向驱动齿轮406的轴颈的另一侧转动。最终像钳子一样夹住驱动齿轮406的轴颈,其将被牢牢夹住不能转动,头架体403位置得以被锁定。松开时,动作相反。

35.上工作台角度调整装置7包括涡轮705、蜗杆703、驱动电机三701和联轴器702;驱动电机三701能够通过联轴器702带动涡轮705及蜗杆703运动;涡轮705设置于上工作台5的一侧;上工作台5与下工作台6之间设置有旋转轴706,旋转轴706设置于尾架装置3和头架装置4之间;旋转轴706处的上工作台5与下工作台6之间的接触面通过刮研,提高接触精度,使两者紧密贴合;旋转轴706包括定心转轴、圆锥调心球轴承、间隙调节压盘和沉头螺钉,定心转轴的下半部设置于下工作台6中;间隙调节压盘在圆锥调心球轴承的上方,并设置于圆锥调心球轴承的上部;圆锥调心球轴承的上部设置有沉头螺钉,沉头螺钉的顶部与上工作台5上表面平齐。

36.上工作台5一般要调整到被加工刀柄锥面的(砂轮8一侧)侧母线与下工作台6导轨方向平行的角度。上工作台5调整到这个角度可以方便锥柄的外圆磨削和纵磨光整,有助于提高锥柄的形状精度和表面粗糙度。驱动电机三701带动联轴器702,再带动蜗杆703旋转,蜗杆703带动蜗轮705缓慢匀速旋转,最终控制上工作台5绕旋转轴706转动。其中,本实施例采用蜗杆与蜗轮传动比为1:100,以达到高可控旋转精度。

37.当通过试磨检验和微调好角度后,该位置对应的参数会被系统记录下来,当下次再调整角度时就会直接驱动到系统记录的坐标位置。此过程中压紧装置704在调整角度的过程中是松开状态,当调整完毕后处于压紧状态。

38.通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1