轻量化、结合力高的金刚石磨轮的制备方法与流程

本发明涉及金刚石工具,具体涉及一种轻量化、结合力高的金刚石磨轮的制备方法,该金刚石磨轮主要用于建筑材料(混凝土,钢筋混凝土等)和石材的打磨。

背景技术:

1、在高速经济发展的当下,工程和基础公路建设需求越来越多,由于工作量大,越来越迫切需求高效施工,同时还要响应国家低碳环保的号召,各大厂家都加紧研发更加经济、高效、节能的金刚石工具,打磨混凝土路面作业时由于操作时摩擦热量很大,磨削载荷大,耗电量也非常大,因此,轻量化、结合力高的金刚石磨轮的研发成为目前市场用户所亟需。

技术实现思路

1、本发明的目的在于提供一种轻量化、结合力高的金刚石磨轮的制备方法,该方法通过对金刚石磨轮结构的优化、刀头配方以及与基体之间焊结工艺的设计,极大的提高了打磨效率和金刚石磨轮寿命。

2、为实现上述目的,本发明所采用的技术方案如下:

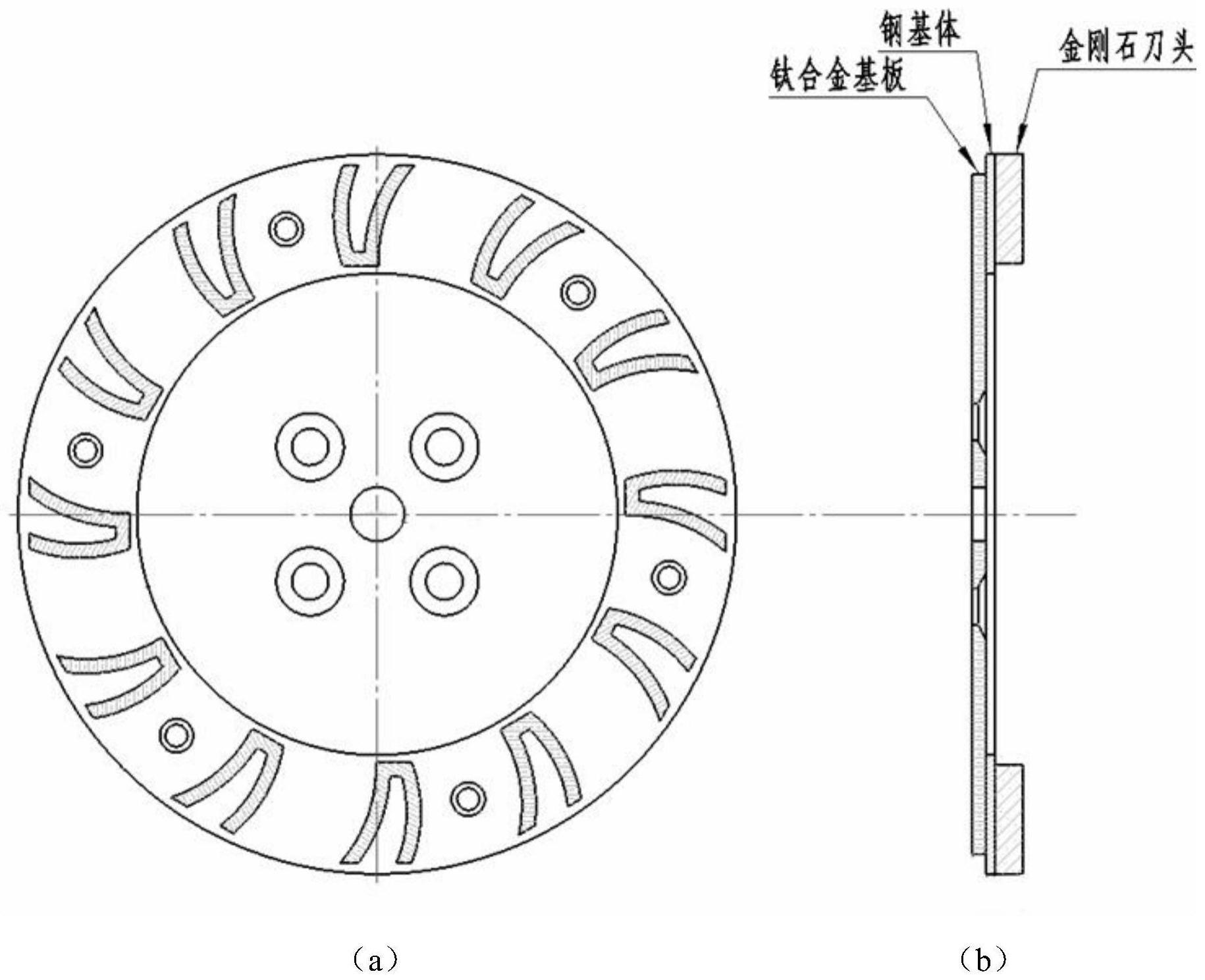

3、一种轻量化、结合力高的金刚石磨轮的制备方法,所述金刚石磨轮包括金刚石刀头、钢磨盘基体和钛合金基体,其中:所述钢磨盘基体为环状平面,多个金刚石刀头均布于环状钢磨盘基体的一个表面上,环状钢磨盘基体的另一个表面固定在所述钛合金基体上。

4、所述金刚石磨轮的制备方法,包括如下步骤:

5、(1)基体加工:

6、根据图纸要求,车加工,切割所需结构和尺寸的钛合金基体和钢磨盘基体;

7、(2)金刚石刀头烧结成型:

8、按金刚石刀头原料组成选取并称量铜、铁、镍、锡、铜锡钛合金、铬、液体石蜡和金刚石原料,将各原料按比例混匀后通过冷压成型和热压烧结后,砂轮砂带打磨制得金刚石刀头;其中,热压烧结温度为660~750℃,压力200~250kg/cm2,保温时间2~4分钟。

9、(3)真空钎焊:

10、将金刚石刀头与钢磨盘基体通过真空钎焊连接,过程为:将铜锡钛合金粉(粒径60-80μm)作为钎料,将钎料均匀铺设于刀头与钢磨盘基体之间,然后通过真空钎焊使刀头和钢磨盘基体焊接在一起;焊接温度860-890℃,保温时间5-10min,真空度小于1×10-2pa;保温结束后取出;

11、(4)通过沉头螺钉将钢磨盘基体固定在钛合金基体上。

12、所述金刚石刀头的数量为8-14个,优选为12个;金刚石刀头焊接于钢磨盘基体上;在钢磨盘基体上每相邻1-3个金刚石刀头之间设置圆孔,优选每相邻两个之间设置一个圆孔,用于通过沉孔螺丝将钢磨盘基体固定在所述钛合金基体上。

13、所述钛合金基体为圆形板状结构,中心位置开设有安装孔;所述钢磨盘基体的外径略大于(大于10-20mm)所述钛合金基体的直径。

14、所述金刚石刀头为u型结构,金刚石刀头的两个自由端设置于钢磨盘基体的外边缘上,u型端与钢磨盘基体的最内侧距离为0-10mm。

15、所述钢磨盘基体的外径为210-250mm,钢磨盘基体厚度2-4mm,钢磨盘基体的材质为45#钢;钛合金基体厚度4-7mm,钛合金基体的材质为tc4(ti-6al-4v);金刚石刀头厚度8-12mm。

16、所述金刚石刀头的制备原料是由铜、铁、镍、铜锡钛合金、锡、铬、液体石蜡和金刚石组成,其中金刚石粒度30/40、40/45或45/50,金刚石抗压强度25kg;铜锡钛合金化学表达式为(at.%):(cu90sn10)85ti15;按重量份数计,金刚石刀头的制备原料组成如下:

17、铜20-35份,铁30-40份,镍3-15份,铜锡钛合金5-16份,锡2-10份,铬3-10份,液体石蜡0.4-1.4份,金刚石1.1-2.5份。

18、所述金刚石刀头的制备原料按重量份数计优选如下:

19、铜23-34份,铁31-38份,镍4-13份,铜锡钛合金7-15份,锡3-8份,铬4-8份,液体石蜡0.5-1.2份,金刚石1.3-2.2份。

20、所述金刚石刀头的制备原料按重量份数计优选如下:

21、铜32份,铁36份,镍8份,铜锡钛合金14份,锡5份,铬5份,液体石蜡0.7份,金刚石1.7份。

22、本发明设计原理及有益效果如下:

23、1、通过刀头u型的优化设计,将刀头一方面有利于高速旋转打磨时相比传统磨盘可提高空气流动,同时u型的设计可以快速把打磨的泥沙排出,不会影响金刚石磨轮的重复打磨,降低无效打磨。

24、2、通过对基体组合设计,将现有钢基体拆分两部分,45#钢磨盘基体用于焊接金刚石刀头,另一部分采用钛合金为材料,大幅降低磨轮重量,45#钢磨盘基体用螺丝与钛合金基体固定连接即可以使用,最终达到降本节耗的作用。

25、3、本发明的钛合金基板由于采用强度更好的钛合金,在高速打磨时特别是对平面垂直度,粗糙度要求高的地面,钛合金可以更好的控制整个磨轮的打磨平面精度,本发明的轻量化基板金刚石磨轮打磨修正平面度更高.

26、4、本发明在金刚石刀头配方中添加适量的铜锡钛合金,同时采用优化的真空钎焊工艺将刀头与钢基体连接,真空钎焊时采用铜锡钛合金粉作为钎料;这样一方面钎焊后,刀头中的铜锡钛合金与金刚石磨粒间形成冶金结合,大幅提高胎体对金刚石的包镶力;另一方面,钎焊后刀头与45#钢基体之间形成互扩散,从而提高刀头与基体间的结合力。从而提高产品的使用寿命,提高市场竞争力。

技术特征:

1.一种轻量化、结合力高的金刚石磨轮的制备方法,其特征在于:该金刚石磨轮包括金刚石刀头、钢磨盘基体和钛合金基体,其中:所述钢磨盘基体为环状平面,多个金刚石刀头均布于环状钢磨盘基体的一个表面上,环状钢磨盘基体的另一个表面固定在所述钛合金基体上;该金刚石磨轮的制备方法包括如下步骤:

2.根据权利要求1所述的轻量化、结合力高的金刚石磨轮的制备方法,其特征在于:步骤(2)中,所述金刚石刀头的制备原料是由铜、铁、镍、铜锡钛合金、锡、铬、液体石蜡和金刚石组成,其中金刚石粒度30/40、40/45或45/50,金刚石抗压强度25kg;铜锡钛合金化学表达式为(at.%):(cu90sn10)85ti15;按重量份数计,金刚石刀头的制备原料组成如下:

3.根据权利要求2所述的轻量化、结合力高的金刚石磨轮的制备方法,其特征在于:步骤(2)中,按重量份数计,金刚石刀头的制备原料组成如下:

4.根据权利要求2所述的轻量化、结合力高的金刚石磨轮的制备方法,其特征在于:步骤(2)中,按重量份数计,金刚石刀头的制备原料组成如下:

5.根据权利要求2所述的轻量化、结合力高的金刚石磨轮的制备方法,其特征在于:步骤(2)中,热压烧结温度为660~750℃,压力200~250kg/cm2,保温时间2~4分钟。

6.根据权利要求1所述的轻量化、结合力高的金刚石磨轮的制备方法,其特征在于:所述金刚石刀头的数量为8-14个;金刚石刀头焊接于钢磨盘基体上;在钢磨盘基体上每相邻1-3个金刚石刀头之间设置圆孔,用于通过沉孔螺丝将钢磨盘基体固定在所述钛合金基体上。

7.根据权利要求1所述的轻量化、结合力高的金刚石磨轮的制备方法,其特征在于:所述钛合金基体为圆形板状结构,中心位置开设有安装孔;所述钢磨盘基体的外径略大于所述钛合金基体的直径。

8.根据权利要求1所述的轻量化、结合力高的金刚石磨轮的制备方法,其特征在于:所述金刚石刀头为u型结构,金刚石刀头的两个自由端设置于钢磨盘基体的外边缘上,u型端与钢磨盘基体的最内侧距离为0-10mm。

9.根据权利要求1所述的轻量化、结合力高的金刚石磨轮的制备方法,其特征在于:所述钢磨盘基体的外径为210-250mm,钢磨盘基体厚度2-4mm,钢磨盘基体的材质为45#钢;钛合金基体厚度4-7mm,钛合金基体的材质为tc4(ti-6al-4v);金刚石刀头厚度8-12mm。

技术总结

本发明公开了一种轻量化、结合力高的金刚石磨轮的制备方法,属于金刚石刀具技术领域。该金刚石磨轮包括金刚石刀头、钢磨盘基体和钛合金基体,钢磨盘基体固定在钛合金基体上。刀头原料中加入适量铜锡钛合金粉,通过真空钎焊将刀头与钢磨盘基体连接,过程为:将铜锡钛合金粉作为钎料,焊接温度860‑890℃,保温时间5‑10min,真空度小于1×10<supgt;‑2</supgt;P;本发明在金刚石刀头配方中添加适量的铜锡钛合金,同时采用优化的真空钎焊工艺将刀头与钢基体连接,真空钎焊时采用铜锡钛合金粉作为钎料;钎焊后刀头中的铜锡钛合金与金刚石磨粒间形成冶金结合,同时刀头与45#钢基体之间形成互扩散提高刀头与基体间的结合力。

技术研发人员:毛龙海,毛书俊

受保护的技术使用者:丹阳市龙威工具有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!