抛光液及其制备方法与流程

1.本发明涉及金属抛光技术领域,尤其涉及一种抛光液,和该抛光液的制备方法。

背景技术:

2.不锈钢(stainless steel)是不锈耐酸钢的简称,由于其具有硬度较高、耐磨、耐腐蚀、寿命长、加工性能优良、及外观精美等优点,被广泛应用于工业和生活当中。

3.通常采用抛光对不锈钢进行表面处理。抛光是指利用机械、化学、或电化学的方式降低不锈钢金属工件的表面粗糙度,使其达到镜面,以提升不锈钢金属工件的美观度和实用性,增加不锈钢金属工件的耐蚀性。传统的不锈钢抛光方法包括化学抛光、机械抛光、及电解抛光等。

4.机械抛光是指采用砂纸或砂轮等抛光件对不锈钢金属工件的表面进行整平处理的机械加工过程。化学抛光是指通过化学试剂的选择性溶解和侵蚀使不锈钢金属工件的凹凸不平区域得以整平的方法。电解抛光是指将不锈钢金属工件作为阳极进行电解,使不锈钢金属工件的表层溶解,从而使不锈钢金属工件的表面达到光洁和平整的方法。

5.然而,机械抛光具有表面光洁度差、表面易出现划痕、损伤层深、及磨料易残留等缺点。化学抛光具有加工效率低、耗能高、及污染大等缺点。电解抛光具有加工装置复杂、受电流流动特性影响、抛光效果差、能耗高、成本高等缺点。

6.化学机械抛光(chemical mechanical polishing,cmp)技术,又称化学机械平坦化技术,是结合化学抛光和机械抛光对金属工件表面进行加工的一种技术,可实现对金属工件表面进行高精度高平整度的复合加工,被认为是能兼顾表面粗糙度和表面平整度要求的最好的工艺方法。在cmp的过程中,抛光液中的化学组分与不锈钢金属工件的表面发生化学腐蚀,形成软化层,抛光液中的磨料通过机械力作用切削软化层,使其脱离不锈钢金属工件的表面,从而实现不锈钢金属工件表面材料的去除。cmp后的不锈钢金属工件表面的平整度比化学抛光或机械抛光后的不锈钢金属工件表面的平整度高1~2个数量级,且cmp后的不锈钢金属工件具有纳米级到原子级的表面粗糙度。因此,cmp技术是不锈钢抛光的最重要的手段之一。作为cmp技术中的主要耗材,抛光液的品质在很大程度上影响了cmp技术的抛光质量、及抛光效率、和生产成本。如何延长cmp技术中的抛光液的使用寿命,提高cmp技术中的抛光液的抛光效率和抛光良率,及降低cmp技术中的抛光液的生产成本受到广泛的关注。

技术实现要素:

7.本发明的主要目的在于提供一种抛光液,旨在提供可应用于cmp技术中的具有使用寿命长、抛光效率高、抛光良率高、及成本低的抛光液。

8.为解决上述技术问题,本发明提供的抛光液包含磨料、腐蚀剂、润滑剂、表面活性剂、悬浮分散剂、及水,其中,所述磨料的表面富含活性官能团,所述活性官能团为酯基、氨基、羧基、及硅烷中的至少一种,所述腐蚀剂包括第一腐蚀剂和第二腐蚀剂,所述第一腐蚀

剂为酸和碱中的至少一种,所述第二腐蚀剂为盐。

9.进一步地,所述抛光液包含质量百分比含量为1~30%的磨料、质量百分比含量为0.01~10%的腐蚀剂、质量百分比含量为1~5%的润滑剂、质量百分比含量为0.01~1%的表面活性剂、质量百分比含量为0.1~5%的悬浮分散剂、及质量百分比含量为50~95%的水。

10.进一步地,所述酸为硝酸、柠檬酸、乳酸、磷酸、水杨酸、水解聚马来酸、氨基乙酸、及磺酸中的至少一种;和/或

11.所述碱为氢氧化钾、氢氧化钠、二乙醇胺、三乙醇胺、及四甲基氢氧化铵中的至少一种;和/或

12.所述盐为磷酸一氢钠、磷酸二氢钠、碳酸氢钠、碳酸氢钙、碳酸氢铵、硫酸氢钾、硫酸氢钠、硫氢化钠、磷酸钠、碳酸钾、碳酸胍、氯化铁、硝酸铁、氯化铝、硝酸钠、硫酸钠、钼酸铵、硝酸铈、硫酸铜、氯化铵、及次氯酸钠中的至少一种。

13.进一步地,所述磨料的中位粒径为0.05~5μm,所述磨料至少为金刚石、碳化硅、氮化硼、碳化硼、氧化铝、氧化硅、氧化铈、及氧化锆中的至少一种。

14.进一步地,所述磨料包括材质不同的第一磨料和第二磨料,所述第一磨料和第二磨料的粒径不同或相同;或

15.所述磨料包括材质相同的第一磨料和第二磨料,所述第一磨料和第二磨料的粒径不同。

16.进一步地,所述润滑助剂为丙醇、异丙醇、丁醇、异丁醇、2-丁醇、1,4-丁二醇、1,5-戊二醇、丙三醇、三甘醇、二乙二醇甲醚、三乙二醇乙醚、四乙二醇乙醚、乙二醇、1,2-丙二醇、1,3-丙二醇、一缩二乙二醇、一缩二丙二醇、及一缩二丁二醇中的至少一种;和/或

17.所述表面活性剂为油酸聚氧乙烯酯、辛基酚聚氧乙烯醚、烷基酚聚氧乙烯醚、十二烷基硫酸铵、十二烷基硫酸钠、脂肪醇聚氧乙烯醚硫酸钠,脂肪醇聚氧乙烯醚、异辛醇聚氧乙烯醚、蓖麻油聚氧乙烯醚、月桂醇聚氧乙烯醚、椰油酰胺丙基羟磺基甜菜碱、及椰油酰胺丙基甜菜碱中的至少一种;和/或

18.所述悬浮分散剂为聚丙烯酰胺、聚乙烯醇、黄原胶、聚氨酯、阿拉伯胶、聚乙烯吡咯维酮、海藻酸酯钠、磷酸钠、三聚磷酸钠、六偏磷酸钠、硅酸镁铝、及膨润土中的至少一种。

19.本发明还提供一种抛光液的制备方法,包括以下步骤:

20.提供磨料、腐蚀剂、润滑剂、表面活性剂、悬浮分散剂、及水,其中,所述腐蚀剂包括第一腐蚀剂和第二腐蚀剂,所述第一腐蚀剂为酸和碱中的至少一种,所述第二腐蚀剂为盐;

21.对所述磨料进行化学活化处理,以使所述磨料的表面富含活性官能团,所述活性官能团为酯基、氨基、羧基、及硅烷中的至少一种;

22.混合所述腐蚀剂、润滑剂、表面活性剂、悬浮分散剂、及水,得到混合物;及

23.将所述磨料加入至混合物中,得到所述抛光液。

24.进一步地,所述化学活化处理为氢化处理、羟基化处理、羧基化处理、胺基化处理、及硅烷化处理中的至少一种。

25.进一步地,所述抛光液包含质量百分比含量为1~30%的磨料、质量百分比含量为0.01~10%的腐蚀剂、质量百分比含量为1~5%的润滑剂、质量百分比含量为0.01~1%的表面活性剂、质量百分比含量为0.1~5%的悬浮分散剂、及质量百分比含量为50~95%的

水。

26.进一步地,所述酸为硝酸、柠檬酸、乳酸、磷酸、水杨酸、水解聚马来酸、氨基乙酸、及磺酸中的至少一种;和/或

27.所述碱为氢氧化钾、氢氧化钠、二乙醇胺、三乙醇胺、及四甲基氢氧化铵中的至少一种;和/或

28.所述盐为磷酸一氢钠、磷酸二氢钠、碳酸氢钠、碳酸氢钙、碳酸氢铵、硫酸氢钾、硫酸氢钠、硫氢化钠、磷酸钠、碳酸钾、碳酸胍、氯化铁、硝酸铁、氯化铝、硝酸钠、硫酸钠、钼酸铵、硝酸铈、硫酸铜、氯化铵、及次氯酸钠中的至少一种。

29.进一步地,所述磨料的中位粒径为0.05~5μm,所述磨料至少为金刚石、碳化硅、氮化硼、碳化硼、氧化铝、氧化硅、氧化铈、及氧化锆中的至少一种。

30.进一步地,所述磨料包括材质不同的第一磨料和第二磨料,所述第一磨料和第二磨料的粒径不同或相同;或

31.所述磨料包括材质相同的第一磨料和第二磨料,所述第一磨料和第二磨料的粒径不同。

32.进一步地,所述悬浮分散剂为聚丙烯酰胺、聚乙烯醇、黄原胶、聚氨酯、阿拉伯胶、聚乙烯吡咯维酮、海藻酸酯钠、磷酸钠、三聚磷酸钠、六偏磷酸钠、硅酸镁铝、及膨润土中的至少一种。

33.进一步地,所述润滑助剂为丙醇、异丙醇、丁醇、异丁醇、2-丁醇、1,4-丁二醇、1,5-戊二醇、丙三醇、三甘醇、二乙二醇甲醚、三乙二醇乙醚、四乙二醇乙醚、乙二醇、1,2-丙二醇、1,3-丙二醇、一缩二乙二醇、一缩二丙二醇、及一缩二丁二醇中的至少一种;和/或

34.所述表面活性剂为油酸聚氧乙烯酯、辛基酚聚氧乙烯醚、烷基酚聚氧乙烯醚、十二烷基硫酸铵、十二烷基硫酸钠、脂肪醇聚氧乙烯醚硫酸钠,脂肪醇聚氧乙烯醚、异辛醇聚氧乙烯醚、蓖麻油聚氧乙烯醚、月桂醇聚氧乙烯醚、椰油酰胺丙基羟磺基甜菜碱、及椰油酰胺丙基甜菜碱中的至少一种;和/或

35.所述悬浮分散剂为聚丙烯酰胺、聚乙烯醇、黄原胶、聚氨酯、阿拉伯胶、聚乙烯吡咯维酮、海藻酸酯钠、磷酸钠、三聚磷酸钠、六偏磷酸钠、硅酸镁铝、及膨润土中的至少一种。

36.当金属工件进入收光阶段,若磨料的粒径大于2μm时,磨料极易刮伤金属工件。为了防止磨料刮伤金属工件,现有的抛光液的磨料的粒径通常在2μm以下,而磨料的粒径过小会影响抛光效率。本发明的磨料表面富含活性官能团(可为酯基、氨基、羧基、及硅烷中的至少一种),使得所述磨料高度亲水,通过诱导效应所述润滑剂和表面活性剂可容易地吸附并包覆于磨料的表面,使得所述磨料的粒径大于2μm时仍可降低所述磨料刮伤金属工件的可能性,增加所述磨料的耐磨性,进而延长所述抛光液的使用寿命。所述腐蚀剂可腐蚀金属工件的表层,使金属工件的表层形成微腐蚀的软化层,所述软化层极易被磨削掉,从而获得较佳的表面效果。现有的抛光液仅含有单一的腐蚀剂,只能通过电离或水解的方式来释放腐蚀性离子,随着反应的进行,腐蚀性离子逐渐被消耗,导致抛光液的抛光效率逐渐降低。而本发明的腐蚀剂包括可通过水解的方式释放腐蚀性离子的第一腐蚀剂(可为酸和碱中的至少一种)和可通过电离的方式释放腐蚀性离子的第二腐蚀剂(可为盐),在被腐蚀性离子被消耗的过程中,可通过电离和水解的协同作用,不断产生新的腐蚀性离子,使抛光液中的腐蚀性离子的浓度维持在平衡状态,进而提高抛光液的使用寿命、抛光效率、抛光良率,并降

低抛光液的成本。所述表面活性剂对金属工件具有极大的亲和力和润湿效果,可提高金属工件的平整度和光亮度。所述悬浮分散剂可增强抛光液的分散特性,可保证所述抛光液长期放置时不会出现结块和团聚等问题。所述润滑剂可减小研磨过程中的摩擦力,从而降低所述磨料刮伤金属工件的可能性。本发明的抛光液的磨料、腐蚀剂、润滑剂、表面活性剂、及悬浮分散剂相互配合,使得本发明的抛光液具有使用寿命长、抛光效率高、抛光良率高、消耗量小、及成本低的优点。

附图说明

37.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

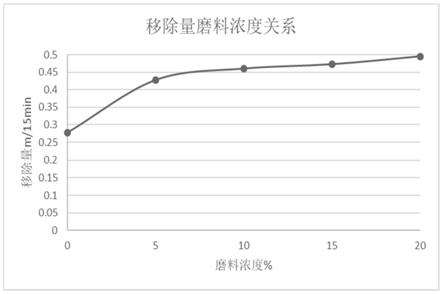

38.图1为本发明实施例一至四的抛光液的磨料浓度与移除量的关系图。

39.图2为本发明实施例九的抛光液中的磨料的粒径分布图。

40.图3为本发明对比例七的抛光液中的磨料的粒径分布图。

41.图4为本发明实施例九的抛光液循环使用6h后的磨料的粒径分布图。

42.图5为本发明对比例七的抛光液循环使用6h后的磨料的粒径分布图。

43.图6为本发明doe实验设计的各因子对移除量的影响力的分析图。

44.图7为本发明doe实验设计的各因子对表面粗糙度的影响力的分析图。

45.图8为本发明doe实验设计的各因子对移除量的主效应分析图。

46.图9为本发明doe实验设计的各因子对表面粗糙度的主效应分析图。

47.图10为本发明doe实验设计的各因子对移除量的交互效应分析图。

48.图11为本发明doe实验设计的各因子对表面粗糙度的交互效应分析图。

49.图12为本发明doe实验设计的各因子的最优化浓度探究图。

50.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

51.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

53.本发明实施例提供一种抛光液。所述抛光液包含磨料、腐蚀剂、润滑剂、表面活性剂、悬浮分散剂、及水。所述磨料的表面富含活性官能团,所述活性官能团为酯基、氨基、羧基、及硅烷中的至少一种,所述腐蚀剂包括第一腐蚀剂和第二腐蚀剂,所述第一腐蚀剂为酸和碱中的至少一种,所述第二腐蚀剂为盐。

54.在至少一实施例中,所述抛光液包含质量百分比含量为1~30%的磨料、质量百分

比含量为0.01~10%的腐蚀剂、质量百分比含量为1~5%的润滑剂、质量百分比含量为0.01~1%的表面活性剂、质量百分比含量为0.1~5%的悬浮分散剂、及质量百分比含量为50~95%的水。

55.在至少一实施例中,所述抛光液的ph值为1~5。

56.在至少一实施例中,所述酸为硝酸、柠檬酸、乳酸、磷酸、水杨酸、水解聚马来酸、氨基乙酸、及磺酸中的至少一种。

57.在至少一实施例中,所述碱为氢氧化钾、氢氧化钠、二乙醇胺、三乙醇胺、及四甲基氢氧化铵中的至少一种。

58.所述盐为磷酸一氢钠、磷酸二氢钠、碳酸氢钠、碳酸氢钙、碳酸氢铵、硫酸氢钾、硫酸氢钠、硫氢化钠、磷酸钠、碳酸钾、碳酸胍、氯化铁、硝酸铁、氯化铝、硝酸钠、硫酸钠、钼酸铵、硝酸铈、硫酸铜、氯化铵、及次氯酸钠中的至少一种。

59.在至少一实施例中,所述磨料的中位粒径为0.05~5μm,所述磨料至少为金刚石、碳化硅、氮化硼、碳化硼、氧化铝、氧化硅、氧化铈、及氧化锆中的至少一种。优选的,所述磨料的中位粒径为0.25~3.5μm。

60.在至少一实施例中,所述磨料包括材质不同的第一磨料和第二磨料,所述第一磨料和第二磨料的粒径不同或相同。

61.在至少一实施例中,所述磨料包括材质相同的第一磨料和第二磨料,所述第一磨料和第二磨料的粒径不同。

62.在至少一实施例中,所述磨料优选为中位粒径范围不同的氧化铝,如所述磨料为中位粒径为2~3μm的氧化铝和中位粒径为4~5μm。

63.在至少一实施例中,所述润滑助剂为丙醇、异丙醇、丁醇、异丁醇、2-丁醇、1,4-丁二醇、1,5-戊二醇、丙三醇、三甘醇、二乙二醇甲醚、三乙二醇乙醚、四乙二醇乙醚、乙二醇、1,2-丙二醇、1,3-丙二醇、一缩二乙二醇、一缩二丙二醇、及一缩二丁二醇中的至少一种。

64.在至少一实施例中,所述表面活性剂为油酸聚氧乙烯酯、辛基酚聚氧乙烯醚、烷基酚聚氧乙烯醚、十二烷基硫酸铵、十二烷基硫酸钠、脂肪醇聚氧乙烯醚硫酸钠,脂肪醇聚氧乙烯醚、异辛醇聚氧乙烯醚、蓖麻油聚氧乙烯醚、月桂醇聚氧乙烯醚、椰油酰胺丙基羟磺基甜菜碱、及椰油酰胺丙基甜菜碱中的至少一种。

65.在至少一实施例中,所述悬浮分散剂包括有机分散剂和无机分散剂。所述为有机分散剂聚丙烯酰胺、聚乙烯醇、黄原胶、聚氨酯、阿拉伯胶、聚乙烯吡咯维酮、及海藻酸酯钠中的至少一种。所述无机分散剂磷酸钠、三聚磷酸钠、六偏磷酸钠、硅酸镁铝、及膨润土中的至少一种。

66.在至少一实施例中,所述水可为电阻率不低于18mω.cm的超纯水。

67.当金属工件进入收光阶段,若磨料的粒径大于2μm时,磨料极易刮伤金属工件。为了防止磨料刮伤金属工件,现有的抛光液的磨料的粒径通常在2μm以下,而磨料的粒径过小会影响抛光效率和抛光良率。本发明的磨料表面富含活性官能团(可为酯基、氨基、羧基、及硅烷中的至少一种),使得所述磨料高度亲水,通过诱导效应所述润滑剂和表面活性剂可容易地吸附并包覆于磨料的表面,使得所述磨料的粒径大于2μm时仍可降低所述磨料刮伤金属工件的可能性,增加所述磨料的耐磨性,进而延长所述抛光液的使用寿命。所述腐蚀剂可腐蚀金属工件的表层,使金属工件的表层形成微腐蚀的软化层,所述软化层极易被磨削掉,

从而获得较佳的表面效果。现有的抛光液仅含有单一的腐蚀剂,只能通过电离或水解的方式来释放腐蚀性离子,随着反应的进行,腐蚀性离子逐渐被消耗,导致抛光液的抛光效率逐渐降低。而本发明的腐蚀剂包括可通过水解的方式释放腐蚀性离子的第一腐蚀剂(可为酸和碱中的至少一种)和可通过电离的方式释放腐蚀性离子的第二腐蚀剂(可为盐),在被腐蚀性离子被消耗的过程中,可通过电离和水解的协同作用,不断产生新的腐蚀性离子,使抛光液中的腐蚀性离子的浓度维持在平衡状态,进而提高抛光液的使用寿命、抛光效率、抛光良率,并降低抛光液的成本。所述表面活性剂对金属工件具有极大的亲和力和润湿效果,可提高金属工件的平整度和光亮度。所述悬浮分散剂可增强抛光液的分散特性,可保证所述抛光液长期放置时仍不会出现结块和团聚等问题。所述润滑剂可减小研磨过程中的摩擦力,从而降低所述磨料刮伤金属工件的可能性。本发明的抛光液的磨料、腐蚀剂、润滑剂、表面活性剂、及悬浮分散剂相互配合,使得本发明的抛光液具有使用寿命长、抛光效率高、抛光良率高、消耗量小、及成本低的优点。

68.本发明还提供一种抛光液的制备方法,包括以下步骤:

69.提供磨料、腐蚀剂、润滑剂、表面活性剂、悬浮分散剂、及水,其中,所述腐蚀剂包括第一腐蚀剂和第二腐蚀剂,所述第一腐蚀剂为酸和碱中的至少一种,所述第二腐蚀剂为盐;

70.对所述磨料进行化学活化处理,以使所述磨料的表面富含活性官能团,所述活性官能团为酯基、氨基、羧基、及硅烷中的至少一种;

71.混合所述腐蚀剂、润滑剂、表面活性剂、悬浮分散剂、及水,得到混合物;及及

72.将所述磨料加入至混合物中,得到所述抛光液。

73.在至少一实施例中,所述化学活化处理为氢化处理、羟基化处理、羧基化处理、胺基化处理、及硅烷化处理中的至少一种。

74.所述羟基化处理包括以下步骤:将所述磨料置于食人鱼溶液(包括体积比为3:7的双氧水(30%)和浓硫酸)中,于70~80℃的温度下加热1~3h。

75.所述羧基化处理、胺基化处理、及硅烷化处理均为本领域常用技术手段,在此不再赘述。

76.可以理解的,混合所述腐蚀剂、润滑剂、表面活性剂、悬浮分散剂、及水时,和将所述磨料加入至混合物中时,可进行搅拌处理,以混合均匀。

77.在至少一实施例中,可对经化学活化处理后的磨料进行洗涤和uv烘干处理。通过洗涤,可去除化学活化处理过程中的酸根及离子。通过uv烘干,可增加磨料表面的羟基。

78.在至少一实施例中,所述抛光液包含质量百分比含量为1~30%的磨料、质量百分比含量为0.01~10%的腐蚀剂、质量百分比含量为1~5%的润滑剂、质量百分比含量为0.01~1%的表面活性剂、质量百分比含量为0.1~5%的悬浮分散剂、及质量百分比含量为50~95%的水。

79.在至少一实施例中,所述抛光液的ph值为1~5。

80.在至少一实施例中,所述酸为硝酸、柠檬酸、乳酸、磷酸、水杨酸、水解聚马来酸、氨基乙酸、及磺酸中的至少一种。

81.在至少一实施例中,所述碱为氢氧化钾、氢氧化钠、二乙醇胺、三乙醇胺、及四甲基氢氧化铵中的至少一种。

82.所述盐为磷酸一氢钠、磷酸二氢钠、碳酸氢钠、碳酸氢钙、碳酸氢铵、硫酸氢钾、硫

酸氢钠、硫氢化钠、磷酸钠、碳酸钾、碳酸胍、氯化铁、硝酸铁、氯化铝、硝酸钠、硫酸钠、钼酸铵、硝酸铈、硫酸铜、氯化铵、及次氯酸钠中的至少一种。

83.在至少一实施例中,所述磨料的中位粒径为0.05~5μm,所述磨料至少为金刚石、碳化硅、氮化硼、碳化硼、氧化铝、氧化硅、氧化铈、及氧化锆中的至少一种。优选的,所述磨料的中位粒径为0.25~3.5μm。

84.在至少一实施例中,所述磨料包括材质不同的第一磨料和第二磨料,所述第一磨料和第二磨料的粒径不同或相同。

85.在至少一实施例中,所述磨料包括材质相同的第一磨料和第二磨料,所述第一磨料和第二磨料的粒径不同。

86.在至少一实施例中,所述磨料优选为中位粒径范围不同的氧化铝,如所述磨料为中位粒径为2~3μm的氧化铝和中位粒径为4~5μm的氧化铝。

87.在至少一实施例中,所述润滑助剂为丙醇、异丙醇、丁醇、异丁醇、2-丁醇、1,4-丁二醇、1,5-戊二醇、丙三醇、三甘醇、二乙二醇甲醚、三乙二醇乙醚、四乙二醇乙醚、乙二醇、1,2-丙二醇、1,3-丙二醇、一缩二乙二醇、一缩二丙二醇、及一缩二丁二醇中的至少一种。

88.在至少一实施例中,所述表面活性剂为油酸聚氧乙烯酯、辛基酚聚氧乙烯醚、烷基酚聚氧乙烯醚、十二烷基硫酸铵、十二烷基硫酸钠、脂肪醇聚氧乙烯醚硫酸钠,脂肪醇聚氧乙烯醚、异辛醇聚氧乙烯醚、蓖麻油聚氧乙烯醚、月桂醇聚氧乙烯醚、椰油酰胺丙基羟磺基甜菜碱、及椰油酰胺丙基甜菜碱中的至少一种。

89.在至少一实施例中,所述悬浮分散剂包括有机分散剂和无机分散剂。所述为有机分散剂聚丙烯酰胺、聚乙烯醇、黄原胶、聚氨酯、阿拉伯胶、聚乙烯吡咯维酮、及海藻酸酯钠中的至少一种。所述无机分散剂磷酸钠、三聚磷酸钠、六偏磷酸钠、硅酸镁铝、及膨润土中的至少一种。

90.在至少一实施例中,所述水可为电阻率不低于18mω.cm的超纯水。

91.本发明技术方案中,对所述磨料进行化学活化处理,以使所述磨料的表面富含活性官能团(可为酯基、氨基、羧基、及硅烷中的至少一种),使得所述磨料高度亲水,通过诱导效应所述润滑剂和表面活性剂可容易地吸附并包覆于磨料的表面,使得所述磨料的粒径大于2μm时仍可降低所述磨料刮伤金属工件的可能性,增加所述磨料的耐磨性,进而延长所述抛光液的使用寿命。先混合所述腐蚀剂、润滑剂、表面活性剂、悬浮分散剂、及水,得到混合物,再将所述磨料加入至混合物中,而非直接将磨料、混合腐蚀剂、润滑剂、表面活性剂、悬浮分散剂、及水,可提高所述磨料对所述润滑剂和表面活性剂的吸附效率。所述腐蚀剂可腐蚀金属工件的表层,使金属工件的表层形成微腐蚀的软化层,所述软化层极易被磨削掉,从而获得较佳的表面效果。现有的抛光液仅含有单一的腐蚀剂,只能通过电离或水解的方式来释放腐蚀性离子,随着反应的进行,腐蚀性离子逐渐被消耗,导致抛光液的抛光效率逐渐降低。而本发明的腐蚀剂包括可通过水解的方式释放腐蚀性离子的第一腐蚀剂(可为酸和碱中的至少一种)和可通过电离的方式释放腐蚀性离子的第二腐蚀剂(可为盐),在被腐蚀性离子被消耗的过程中,可通过电离和水解的协同作用,不断产生新的腐蚀性离子,使抛光液中的腐蚀性离子的浓度维持在平衡状态,进而提高抛光液的使用寿命、抛光效率、抛光良率,并降低抛光液的成本。所述表面活性剂对金属工件具有极大的亲和力和润湿效果,可提高金属工件的平整度和光亮度。所述悬浮分散剂可增强抛光液的分散特性,可保证所述抛

光液长期放置时仍不会出现结块和团聚等问题。所述润滑剂可减小研磨过程中的摩擦力,从而降低所述磨料刮伤金属工件的可能性。本发明的抛光液的磨料、腐蚀剂、润滑剂、表面活性剂、及悬浮分散剂相互配合,使得本发明的抛光液具有使用寿命长、抛光效率高、抛光良率高、消耗量小、及成本低的优点。

92.可以理解的,所述抛光液的使用寿命是指抛光液在满足抛光效率及抛光良率下的最长使用时间。

93.所述对所述磨料进行化学活化处理前,所述抛光液的制备方法还包括以下步骤:

94.混合所述磨料和水,对所述磨料进行整形处理;

95.对所述整形后的磨料进行烘干处理。

96.所述整形处理为球磨分散、高速剪切乳化分散、及捏合分散中的至少一种。

97.本发明技术方案中,对所述磨料进行化学活化处理前,还可对所述磨料进行整形处理,所述整形处理中,高速的剪切力使得磨料颗粒间和磨料与搅拌工具间不断摩擦,使得磨料的菱角被整平,磨料大颗粒得到细化,这不仅大大的降低了磨料划伤工件的风险,有效地提高了研磨良率,还扩大了磨料粒径的选择区间,有效地提高了研磨效率。

98.下面通过具体的实施例来对本发明进行具体说明。

99.实施例一

100.提供粒径为1μm的氧化铝和水,氧化铝和水的质量比为2:3;

101.将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

102.将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

103.提供富含羟基的氧化铝(150g)、膨润土(30g)、一缩二丙二醇(90g)、硝酸铁(30g)、三氯化铝(15g)、十二烷基硫酸钠(3g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2679g);

104.混合所述膨润土、一缩二丙二醇、硝酸铁、三氯化铝、十二烷基硫酸钠、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

105.将所述富含羟基的氧化铝加入至混合物中,搅拌,得到实施例一的抛光液,其ph值为2.4。

106.实施例二

107.提供粒径为1μm的氧化铝和水,氧化铝和水的质量比为2:3;

108.将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

109.将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

110.提供富含羟基的氧化铝(300g)、膨润土(30g)、一缩二丙二醇(90g)、硝酸铁(30g)、三氯化铝(15g)、十二烷基硫酸钠(3g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2529g);

111.混合所述膨润土、一缩二丙二醇、硝酸铁、三氯化铝、十二烷基硫酸钠、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

112.将所述表面富含活性官能团的氧化铝加入至混合物中,搅拌,得到实施例二的抛光液,其ph值为2.5。

113.实施例三

114.提供粒径为1μm的氧化铝和水,氧化铝和水的质量比为2:3;

115.将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

116.将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

117.提供富含羟基的氧化铝(450g)、膨润土(30g)、一缩二丙二醇(90g)、硝酸铁(30g)、三氯化铝(15g)、十二烷基硫酸钠(3g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2379g);

118.混合所述膨润土、一缩二丙二醇、硝酸铁、三氯化铝、十二烷基硫酸钠、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

119.将所述表面富含活性官能团的氧化铝加入至混合物中,搅拌,得到实施例三的抛光液,其ph值为2.6。

120.实施例四

121.提供粒径为1μm的氧化铝和水,氧化铝和水的质量比为2:3;

122.将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

123.将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

124.提供富含羟基的氧化铝(600g)、膨润土(30g)、一缩二丙二醇(90g)、硝酸铁(30g)、三氯化铝(15g)、十二烷基硫酸钠(3g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2229g);

125.混合所述膨润土、一缩二丙二醇、硝酸铁、三氯化铝、十二烷基硫酸钠、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

126.将所述表面富含活性官能团的氧化铝加入至混合物中,搅拌,得到实施例四的抛光液,其ph值为2.8。

127.对比例一

128.提供粒径为1μm的氧化铝和水,氧化铝和水的质量比为2:3;

129.将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

130.将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

131.提供富含羟基的氧化铝(150g)、一缩二丙二醇(90g)、硝酸铁(30g)、三氯化铝(15g)、十二烷基硫酸钠(3g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(279g);

132.混合所述一缩二丙二醇、硝酸铁、三氯化铝、十二烷基硫酸钠、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

133.将所述表面富含活性官能团的氧化铝加入至混合物中,搅拌,得到对比例一的抛光液,其ph值为2.5。

134.对比例二

135.提供粒径为1μm的氧化铝和水,氧化铝和水的质量比为2:3;

136.将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散

性佳的氧化铝;

137.将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

138.提供富含羟基的氧化铝(150g)、膨润土(30g)、硝酸铁(30g)、三氯化铝(15g)、十二烷基硫酸钠(3g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2769g);

139.混合所述膨润土、硝酸铁、三氯化铝、十二烷基硫酸钠、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

140.将所述表面富含活性官能团的氧化铝加入至混合物中,搅拌,得到对比例二的抛光液,其ph值为2.5。

141.对比例三

142.提供粒径为1μm的氧化铝和水,氧化铝和水的质量比为2:3;

143.将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

144.将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

145.提供富含羟基的氧化铝(150g)、膨润土(30g)、一缩二丙二醇(90g)、十二烷基硫酸钠(3g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2724g);

146.混合所述膨润土、一缩二丙二醇、十二烷基硫酸钠、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

147.将所述表面富含活性官能团的氧化铝加入至混合物中,搅拌,得到对比例三的抛光液,其ph值为9.8。

148.对比例四

149.提供粒径为1μm的氧化铝和水,氧化铝和水的质量比为2:3;

150.将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

151.将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

152.提供富含羟基的氧化铝(150g)、膨润土(30g)、一缩二丙二醇(90g)、硝酸铁(30g)、三氯化铝(15g)、及超纯水(2685g);

153.混合所述膨润土、一缩二丙二醇、硝酸铁、三氯化铝、及超纯水,搅拌,得到混合物;及

154.将所述表面富含活性官能团的氧化铝加入至混合物中,搅拌,得到对比例四的抛光液,其ph值为2.4。

155.采用实施例一至四的抛光液和对比例一至四的抛光液对不锈钢304工件(尺寸为124*58*8mm)进行抛光处理。抛光处理采用的抛光机的型号为yh2m8192(单面),盘面尺寸为910mm,转速为50rpm,压力100kg,抛光液流率200ml/min,抛光时间为15min。

156.表1经实施例一至四和对比例一至四的抛光液抛光后的实验结果

[0157][0158]

由图1和表1可知:磨料的浓度与移除量呈正相关,在低浓度时移除量随磨料浓度的增加而快速增加,而后增速缓慢,当磨料超过一定浓度时,表面缺陷增加,表面粗糙度变大,这表明磨料浓度并非越高越好,需保持在一个较佳的区间;腐蚀剂对于抛光效果和移除量的影响是最大的;表面活性剂会影响移除量和表面粗糙度。

[0159]

实施例五

[0160]

提供粒径为1μm的氧化铝和水,氧化铝和水的质量比为2:3;

[0161]

将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

[0162]

将所述氧化铝加入至食人鱼溶液(包括体积比为3:7的双氧水(30%)和浓硫酸)中,于70~80℃的温度下氧化反应2h后,洗涤,烘干,得到表面富含活性官能团的氧化铝;

[0163]

提供富含羟基的氧化铝(240g)、三聚磷酸钠(60g)、丙三醇(60g)、硝酸(6g)、磺酸(24g)、十二烷基硫酸钠(3g)、及超纯水(2607g);

[0164]

混合所述三聚磷酸钠、丙三醇、硝酸、磺酸、十二烷基硫酸钠、及超纯水,搅拌,得到混合物;及

[0165]

将所述富含羟基的氧化铝加入至混合物中,搅拌,得到实施例五的抛光液,其ph值为1.6。

[0166]

实施例六

[0167]

提供粒径为1μm的氧化铝和水,氧化铝和水的质量比为2:3;

[0168]

将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

[0169]

将所述氧化铝加入至食人鱼溶液(包括体积比为3:7的双氧水(30%)和浓硫酸)中,于70~80℃的温度下氧化反应2h后,洗涤,烘干,得到表面富含活性官能团的氧化铝;

[0170]

提供富含羟基的氧化铝(240g)、膨润土(30g)、丙三醇(60g)、硝酸铁(30g)、硝酸(3g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2634g);

[0171]

混合所述膨润土、丙三醇、硝酸、硝酸铁、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

[0172]

将所述富含羟基的氧化铝加入至混合物中,搅拌,得到实施例六的抛光液,其ph值

为2.0。

[0173]

实施例七

[0174]

提供粒径为2μm的氧化铝和水,氧化铝和水的质量比为2:3;

[0175]

将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

[0176]

将所述氧化铝加入至食人鱼溶液(包括体积比为3:7的双氧水(30%)和浓硫酸)中,于70~80℃的温度下氧化反应2h后,洗涤,烘干,得到表面富含活性官能团的氧化铝;

[0177]

提供富含羟基的氧化铝(300g)、硅酸镁铝(15g)、丙三醇(60g)、硝酸铁(30g)、三氯化铝(15g)、月桂醇聚氧乙烯醚(3g)、及超纯水(2634g);

[0178]

混合所述硅酸镁铝、丙三醇、三氯化铝、硝酸铁、月桂醇聚氧乙烯醚、及超纯水,搅拌,得到混合物;及

[0179]

将所述富含羟基的氧化铝加入至混合物中,搅拌,得到实施例七的抛光液,其ph值为2.5。

[0180]

实施例八

[0181]

提供粒径为2μm的氧化铝和水,氧化铝和水的质量比为2:3;

[0182]

将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

[0183]

将所述氧化铝加入至食人鱼溶液(包括体积比为3:7的双氧水(30%)和浓硫酸)中,于70~80℃的温度下氧化反应2h后,洗涤,烘干,得到表面富含活性官能团的氧化铝;

[0184]

提供富含羟基的氧化铝(300g)、膨润土(30g)、丙三醇(60g)、氯化铵(60g)、三氯化铝(30g)、十二烷基硫酸钠(3g)、及超纯水(2634g);

[0185]

混合所述膨润土、丙三醇、三氯化铝、氯化铵、十二烷基硫酸钠、及超纯水,搅拌,得到混合物;及

[0186]

将所述富含羟基的氧化铝加入至混合物中,搅拌,得到实施例八的抛光液,其ph值为3.0。

[0187]

对比例五

[0188]

提供ph值为1.8的市售抛光液3000g,该抛光液含有粒径为1μm的氧化铝,磨料浓度为8%。

[0189]

对比例六

[0190]

提供ph值为2.5的市售抛光液3000g,该抛光液含有粒径为2μm的氧化铝,磨料浓度为10%。

[0191]

采用实施例五至八的抛光液和对比例五至六的抛光液对不锈钢304工件(尺寸为124*58*8mm)进行抛光处理。抛光处理采用的抛光机的型号为yh2m8192(单面),盘面尺寸为910mm,转速为50rpm,压力100kg,抛光液流率200ml/min,抛光时间为15min。

[0192]

表2经实施例五至八和对比例五至六的抛光液抛光后的实验结果

[0193][0194]

由表2可知:当磨料的粒径不小于2μm时,极易刮伤不锈钢304工件,导致不锈钢304工件的表面出现刮伤。实施例五至八的磨料经化学活化处理后,表面富含活性官能团,使得实施例五至八的磨料的表面包覆有润滑剂和表面活性剂,避免实施例五至八的磨料刮伤不锈钢304工件的表面。

[0195]

实施例九

[0196]

提供粒径为2.5μm的氧化铝和水,氧化铝和水的质量比为2:3;

[0197]

将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

[0198]

将所述氧化铝加入至食人鱼溶液(包括体积比为3:7的双氧水(30%)和浓硫酸)中,于70~80℃的温度下氧化反应2h后,洗涤,烘干,得到表面富含活性官能团的氧化铝;

[0199]

提供富含羟基的氧化铝(300g)、三聚磷酸钠(60g)、丙三醇(60g)、硝酸(30g)、十二烷基硫酸钠(3g)、及超纯水(2547g);

[0200]

混合所述三聚磷酸钠、丙三醇、硝酸、十二烷基硫酸钠、及超纯水,搅拌,得到混合物;及

[0201]

将所述富含羟基的氧化铝加入至混合物中,搅拌,得到实施例九的抛光液,其ph值为1.9。

[0202]

对比例七

[0203]

提供粒径为2.5μm的氧化铝(300g)、三聚磷酸钠(60g)、丙三醇(60g)、硝酸(30g)、十二烷基硫酸钠(3g)、及超纯水(2547g);

[0204]

混合所述三聚磷酸钠、丙三醇、硝酸、十二烷基硫酸钠、及超纯水,搅拌,得到混合物;及

[0205]

将所述氧化铝加入至混合物中,搅拌,得到对比例七的抛光液,其ph值为1.9。

[0206]

表3实施例九和对比例七的抛光液中的磨料的粒径分布

[0207] d10d50d90d100实施例九之磨料0.8521.7673.4286.276对比例七之磨料0.8651.9925.92426.46

[0208]

图2、图3、及表3表明:实施例九的磨料经过整形和化学活化处理,粒径分布变窄,集中性得到优化。

[0209]

采用实施例九和对比例七的抛光液对不锈钢304工件(尺寸为124*58*8mm)进行抛

光处理。抛光处理采用的抛光机的型号为yh2m8192(单面),盘面尺寸为910mm,转速为50rpm,压力100kg,抛光液流率200ml/min,抛光时间为15min。

[0210]

表4经实施例九和对比例七的抛光液抛光后的实验结果

[0211] 移除量g/15min表面效果实施例九0.525镜面对比例七0.5325发白,明显划伤

[0212]

表4表明:实施例九的磨料整形和化学活化处理,粒径分布变窄,集中性得到优化,这显著的提高了抛光后的表面效果。

[0213]

表5循环使用6h后,经实施例九和对比例七的抛光液抛光后的实验结果

[0214][0215]

请参阅图4、图5和表5,实施例九和对比例七的抛光液循环使用6h后,实施例九的抛光液中的磨料的粒径分布更窄,使得实施例九的抛光液还可继续使用。

[0216]

采用循环使用6h后的实施例九和对比例七的抛光液对不锈钢304工件(尺寸为124*58*8mm)进行抛光处理。抛光处理采用的抛光机的型号为yh2m8192(单面),盘面尺寸为910mm,转速为50rpm,压力100kg,抛光液流率200ml/min,抛光时间为15min。

[0217]

表6经循环使用6h后的实施例九和对比例七的抛光液抛光后的实验结果

[0218]

磨料移除量g/15min表面效果实施例九0.418镜面,很少划伤对比例七0.352多划伤

[0219]

表6表明:循环使用6h后,实施例九的抛光液中的磨料的粒径分布较窄,中位粒径较大,表明实施例九的磨料的表面吸附的表面活性剂和润滑剂可使实施例九的抛光液中的磨料具有较佳的润滑性、耐磨性,进而使得实施例九的抛光液的使用寿命比对比例七的抛光液的使用寿命更长。

[0220]

对比例八

[0221]

提供粒径为2.5μm的氧化铝和水,氧化铝和水的质量比为2:3;

[0222]

将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

[0223]

将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

[0224]

提供富含羟基的氧化铝(300g)、膨润土(30g)、丙三醇(60g)、硝酸(30g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2577g);

[0225]

混合所述膨润土、丙三醇、硝酸、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

[0226]

将所述富含羟基的氧化铝加入至混合物中,搅拌,得到对比例八的抛光液,其ph值为2.0。

[0227]

对比例九

[0228]

提供粒径为2.5μm的氧化铝和水,氧化铝和水的质量比为2:3;

[0229]

将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

[0230]

将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

[0231]

提供富含羟基的氧化铝(300g)、膨润土(30g)、丙三醇(60g)、柠檬酸(30g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2577g);

[0232]

混合所述膨润土、丙三醇、柠檬酸、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

[0233]

将所述富含羟基的氧化铝加入至混合物中,搅拌,得到对比例九的抛光液,其ph值为2.5。

[0234]

对比例十

[0235]

提供粒径为2.5μm的氧化铝和水,氧化铝和水的质量比为2:3;

[0236]

将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

[0237]

将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

[0238]

提供富含羟基的氧化铝(300g)、膨润土(30g)、丙三醇(60g)、硝酸铁(30g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2577g);

[0239]

混合所述膨润土、丙三醇、硝酸铁、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

[0240]

将所述富含羟基的氧化铝加入至混合物中,搅拌,得到对比例十的抛光液,其ph值为2.0。

[0241]

对比例十一

[0242]

提供粒径为2.5μm的氧化铝和水,氧化铝和水的质量比为2:3;

[0243]

将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

[0244]

将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

[0245]

提供富含羟基的氧化铝(300g)、膨润土(30g)、丙三醇(60g)、氯化铝(30g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2577g);

[0246]

混合所述膨润土、丙三醇、氯化铝、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

[0247]

将所述富含羟基的氧化铝加入至混合物中,搅拌,得到对比例十一的抛光液,其ph值为3.5。

[0248]

实施例十

[0249]

提供粒径为2.5μm的氧化铝和水,氧化铝和水的质量比为2:3;

[0250]

将所述氧化铝和水加入至行星球磨罐中,高速分散1h后进行烘干处理,得到分散性佳的氧化铝;

[0251]

将所述氧化铝加入至芬顿试剂(包括质量比为1:1的亚铁离子和过氧化氢)中,氧化反应8h后,洗涤,于uv灯下照射2h,得到表面富含活性官能团的氧化铝;

[0252]

提供富含羟基的氧化铝(300g)、膨润土(30g)、丙三醇(60g)、硝酸(15g)、硝酸铁(15g)、椰油酰胺基丙基甜菜碱(3g)、及超纯水(2577g);

[0253]

混合所述膨润土、丙三醇、硝酸、硝酸铁、椰油酰胺基丙基甜菜碱、及超纯水,搅拌,得到混合物;及

[0254]

将所述富含羟基的氧化铝加入至混合物中,搅拌,得到实施例十的抛光液,其ph值为1.6。

[0255]

采用实施例十和对比例八至十一的抛光液对不锈钢304工件(尺寸为124*58*8mm)进行抛光处理。抛光处理采用的抛光机的型号为yh2m8192(单面),盘面尺寸为910mm,转速为50rpm,压力100kg,抛光液流率200ml/min,抛光时间为15min。

[0256]

表7经实施例十和对比例八至十一的抛光液抛光后的实验结果

[0257][0258]

表7表明:依靠电离形成腐蚀性离子,其衰减率较高;依靠水解形成的腐蚀性离子,其衰减率较低;水解和电离协同作用下释放的腐蚀性离子其衰减速度最慢,使得实施例十的抛光液的寿命有效提高。

[0259]

doe实验设计

[0260]

以实施例一的制备方法和表8的组分及含量来进行该doe实验。

[0261]

表8 doe实验设计所用的抛光液的组分及其含量

[0262]

[0263]

其中,该doe实验设计的参数包括:因子3,基本设计3,8,试验次数10,仿行1,区组1,中心点(合计)2。

[0264]

表9 doe实验设计及结果

[0265][0266]

图6、图7、及表9表明:润滑剂浓度、腐蚀剂浓度、及润滑剂和腐蚀剂的交互作用对移除量有明显的影响,且腐蚀剂浓度对移除量的影响最为显著。磨料浓度、润滑剂浓度、腐蚀剂浓度、及磨料和腐蚀剂的交互作用对表面粗糙度有明显的影响,且磨料浓度对表面粗糙度的影响最为显著。

[0267]

图8和图9表明:磨料浓度和腐蚀剂浓度对移除量具有正向的影响,润滑剂浓度对移除量具有负向的影响;磨料浓度对表面粗糙有负面的影响,腐蚀剂浓度和润滑剂浓度对表面粗糙度有正向的影响。

[0268]

图10和图11表明:对于移除量而言,润滑剂浓度和腐蚀剂浓度存在明显的交互作用;对于表面粗糙度而言,磨料浓度和润滑剂浓度存在明显的交互作用。

[0269]

通过目标(移除量尽可能大,粗糙度尽量小)来寻找最优化的组分含量。参图12,结果表明:当磨料浓度为5~15%,润滑剂浓度为1~5.5%,腐蚀剂浓度为1.5~2.5%时,抛光液的效果最佳,既能保持高效的去除率,又能拥有良好的表面效果。

[0270]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1