一种适于海洋环境用高强韧耐蚀钢及其制备方法

1.本发明属冶金与材料制备领域,涉及一种适于海洋环境用高强韧耐蚀钢及其制备方法。

背景技术:

2.21世纪人类进入了全面认识、开发利用和保护海洋的新世纪,国际间以开发和占有海洋资源为核心的海洋维权斗争愈演愈烈,与之相伴的海洋科技实力的较量也日益凸显。作为发展中的海洋大国,我国在海洋有着广泛的战略利益。大量事实表明,海洋科技已进入全球科技竞争的前沿,并成为国家间综合实力较量的焦点之一。海洋科技的发展离不开钢铁材料,而海洋环境对钢铁材料有强烈的腐蚀作用,这一方面对钢铁材料的耐腐蚀性能提出了新的要求;另一方面耐腐蚀性能也成为钢铁产品市场竞争最重要的指标。

3.目前国内外用于海洋的不锈钢,一类是低强度奥氏体不锈钢,耐海水腐蚀性能好,但强度低,特别是屈服强度低,一般不超过500mpa;另一类为马氏体不锈钢,虽有较高的强度,但耐腐蚀性能不够。

4.因此,亟待提供一种实现兼具工高耐蚀性和高抗拉强度的高强韧耐蚀钢。

技术实现要素:

5.为了解决以上问题,本发明提供一种高强韧耐蚀钢,可实现抗拉强度在1100~2000mpa可调,同时保持较好的塑韧性。除具有马氏体不锈钢的高强度、高韧性、易加工成型、热处理简便及焊接性能良好等优点外,还有优良的耐蚀性,在高湿热海洋环境下耐腐蚀性能优于304奥氏体不锈钢,特别适用于岛礁装备、海上平台、舰船机械等海洋环境装备结构件,在机械、化工、原子能等工业领域有着广阔的应用前景。

6.由此,本发明的目的在于提供一种适于海洋环境用高强韧耐蚀钢及其制备方法。

7.为达到上述目的,根据本发明技术方案的第一方面,提供一种适于海洋环境用高强韧耐蚀钢,其特征在于:以质量比计,含有0.06%以下的c、0.06%以下的n、10.0~13.0%的cr、9.0~12.0%的ni、0.5~2.5%的mo、0.8~1.8%的ti、0.01~0.5%的al、0.8%以下的si和0.8%以下的mn,其余部分为fe和不可避免的杂质。

8.进一步地,还含有w,mo与w的合计量为与单独添加mo相同的量;

9.进一步地,还含有0.01~0.3%的nb;

10.进一步地,还含有0.01~1%的co;

11.进一步地,还含有0.01~0.03%的zr、0.01~0.10%的re、0.01~0.1%的y其中的至少一种。

12.根据本发明技术方案的第二方面,提供一种根据以上任一方面所述的海洋环境用高强韧耐蚀钢的制备方法,包括以下步骤:

13.熔炼步骤:制备合金冶炼坯;

14.热加工步骤:对冶炼坯进行均质化处理,然后再进行锻造热加工。

15.进一步地,所述熔炼步骤中,采用真空感应熔炼+真空自耗重熔进行冶炼或真空感应熔炼+电渣重熔或电炉+氩氧脱碳(argon-oxygen decaburization,aod)/真空脱气(vacuum degassing,vd)+电渣重熔冶炼工艺。

16.进一步地,所述热加工步骤具体包括:冶炼坯在1150~1250℃进行均质化处理,然后再进行热加工,始锻/轧温度1050~1150℃,终止温度800℃。

17.进一步地,所述热加工步骤之后还包括:

18.经900~1050℃加热保持后骤冷的固溶处理,然后在480~650℃加热保持后缓慢冷却的时效处理后,抗拉强度在1100~2000mpa可调。

19.本发明的有益效果:

20.下面对本发明钢各构成元素作用及含量范围的选择作进一步说明,以展现其设置目的/效果。在以下的说明中,元素的添加量以质量比(%)表示。

21.碳(c)可形成铬碳化物,过量碳化物存在会导致韧性降低、碳化物周围贫铬形成电势差易形成微区原电池导致耐腐蚀性恶化等问题。因此,c含量需要控制,本发明中c含有量为0.06%以下,更优选的c含量为0.01~0.03%。

22.氮(n)可与ti、al等强化元素形成tin和/或aln夹杂,对韧性不利同时使疲劳强度降低。本发明中n含有量控制在0.06%以下,更优选的为0.03%以下。

23.铬(cr)是获得良好耐蚀性必不可少的元素,钢中的cr可与氧结合,在表面形成一层致密的氧化物钝化膜而有助于提高耐腐蚀性。为了保证耐腐蚀性能,cr含量应高于10.0%。cr是铁素体形成元素,当过量添加cr时,δ铁素体增加使机械性质显著恶化,因而限定为13.0%以下。因此,本发明控制cr含量在10.0~13.0%,更优选的cr含量为11.0~12.5%。

24.镍(ni)扩大奥氏体相区,可抑制δ铁素体的形成。基体中含有的ni可改善淬透性、降低冷脆转变温度提高塑韧性。为了充分得到上述的效果,需要使添加的ni下限为9.0%。另一方面,ni元素降低马氏体转变温度ms和mf,当ni含量超过12.0%时,会导致固溶冷却至室温时马氏体转变不完全,组织中残余奥氏体较多。镍含量过高会导致α'

→

γ转变起始和终止温度较低,降低组织稳定性,高温下易发生组织与性能退化。从以上方面出发,ni的添加量需要为9.0~12.0%,更优选为ni含量为10.0~11.5%。

25.钼(mo)可提高耐腐蚀性能尤其是耐点蚀性能,还可以提高材料的中高温强度。为了得到目标的耐腐蚀性,至少需要添加0.5%。另一方面,当mo含量超过2.5%时,促进δ铁素体及χ相形成,恶化机械性能。从以上方面出发,mo的添加量需要为0.5~2.5%,更优选的mo含量为1.0~2.0%。

26.钛(ti)是本发明钢的主要强化元素,时效过程中与ni形成弥散的金属间化合物析出达到强化效果。为了保证时效强化效果,至少需要添加0.8%以上。当ti添加量过高时,会显著降低钢的韧性,因而ti添加量上限定为1.8%。从以上方面出发,ti的添加量为0.8~1.8%,更优选的ti含量为1.0~1.6%。

27.铝(al)作为补充强化元素,同时也可起到熔体脱氧作用,与ti类似,加入过多的al也会降低钢的韧性,且更为显著。因而al的的添加量为0.01~0.5%,更优选的al含量为0.01~0.3%。

28.硅(si)为脱氧材料,添加过高含量si将对韧性不利,一般控制在0.8%以下,在此

范围内对组织和机械性能没有明显影响。因而si含量控制在0.8%以下,更优选为0.4%以下。

29.锰(mn)作为脱氧剂和脱硫剂添加,当超过0.8%时,也将对韧性产生不利影响。因此,mn含量控制在0.8%以下,更优选为0.4%以下。

30.作为其他元素,钨(w)与mo同样具有提高耐腐蚀性的效果,也有助于材料中高温强度的提高,w通过与mo的复合添加能够使上述效果进一步提高。在该情况下,mo与w的添加量的合计,为了防止有害相的沉淀,需要为与单独添加mo相同的量。

31.铌(nb)可优先与c、n结合形成强碳氮化物,可起到在高温奥氏体化时控制晶粒长大,达到细化晶粒之作用。nb的添加可抑制晶界铬碳化物的形成,提高耐腐蚀性能。为充分保证上述效果,nb含量控制在0.01~0.3%。

32.co可以促进时效析出效应,对塑韧性提升有利,但成本较高,co的加入量以0.01~1为宜。

33.为了保证脱氧效果,同时改变夹杂物性质净化晶界,可加入0.01~0.03%的zr、0.01~0.10%的re、0.01~0.1%的y,可单独添加也可复合添加。

34.本发明中的不可避免的杂质,是指原料中本来含有的、或者由于在冶炼过程中混入等而包含在本发明中的成分,不是有意添加的成分。

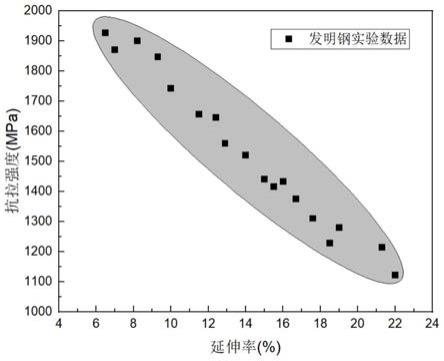

35.本发明高强韧耐蚀钢推荐采用真空感应熔炼加真空自耗重熔进行冶炼,也可采用真空感应熔炼+电渣、电炉+aod/vd+电渣重熔等能保证本发明要求的其他冶炼方法,一方面,合金成分的精确可控制,保证合金加入量在成分范围内;另一方面,实现对c、n含量的控制,避免碳氮化物形成对耐腐蚀性能的不利影响;此外,还可以将p、s等有害元素控制在较低水平,避免杂质元素对强韧性的不利影响。

36.冶炼坯在先进行均质化处理消除初始成分偏析,并使合金元素充分溶解、分布均匀。均质化温度过高冶炼坯容易出现过烧,温度过低则不利于元素扩散无法保证均质化效果,因此,均质化温度控制在1150~1250℃。

37.均质化处理后再进行热加工,始锻/轧温度1050~1150℃,终止温度800℃。在此温度区间实施锻/轧热加工,有较宽的温度区间可以完成坯料的成形同时热加工过程动态再结晶可以获得较细热加工组织。

38.热加工获得的坯料,经900~1050℃加热保持后骤冷的固溶处理,然后在480~650℃加热保持后缓慢冷却的时效处理后,可实现抗拉强度在1100~2000mpa可调,同时保持较好的塑韧性。坯料在900~1050℃加热保持可使合金元素充分后回溶同时晶粒不会明显长大,随后骤冷获得低碳高位错密度板条马氏体体组织固溶处理;在480~650℃加热时效时可以析出ni与ti、al、mo的金属间化合物强化相,同时不产生过多的逆转变奥氏体,从而获得良好的强韧性匹配。

附图说明

39.图1为本发明高强韧耐蚀钢6个实施例中性盐雾试验1000小时后的表面形貌照片;

40.图2为本发明不同温度时效处理后的抗拉强度和延伸率分布图。

具体实施方式

41.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.本发明提供了一种适于海洋环境用高强韧耐蚀钢及其制备方法,其中高强韧耐蚀钢以质量比计,含有0.06%以下的c、0.06%以下的n、10.0~13.0%的cr、9.0~12.0%的ni、0.5~2.5%的mo、0.8~1.8%的ti、0.01~0.5%的al,作为其他元素可加入w替代部分mo元素,0.01~0.3%的nb、0.01~1%的co,以及0.01~0.03%的zr、0.01~0.10%的re、0.01~0.1%的y等微量元素。

43.该高强耐蚀钢优选采用真空感应熔炼+真空自耗重熔,也可采用真空感应熔炼+电渣重熔或电炉+aod/vd+电渣重熔冶炼工艺进行冶炼制备;固溶处理后在480~650℃时效处理可实现抗拉强度在1100~2000mpa可调,同时保持较好的塑韧性。

44.实施例

45.采用真空感应熔炼加真空自耗重熔冶炼了本发明高强韧耐蚀钢,化学成分示于表2中。冶炼坯在1200℃进行均质化处理,然后再进行锻造,始锻/轧温度1150℃,终止温度800℃。最终获得的直径30至55mm棒料。棒料进行固溶处理,温度范围为1000℃,加热保持后入水急冷。经固溶处理之后,再进行520℃加热并保持4h后缓慢冷却的时效处理,发明钢的典型机械性能示于表3中,发明钢具有良好的室温机械性能。

46.表2

[0047] cncrnimotialsimnwconbzrycefe10.040.0212.811.51.81.7/0.300.35/0.4/0.03//bal.20.030.0211.59.80.90.90.50.350.310.8///0.010.01bal.30.020.0311.19.42.41.40.20.370.28/0.90.05//0.03bal.40.020.0310.810.51.31.60.10.330.320.4/0.01/0.04/bal.50.060.0510.611.21.51.30.30.710.69//0.10.02/0.03bal.60.060.0512.710.41.31.8/0.650.680.30.10.30.060.04/bal.

[0048]

表3

[0049]

实施例抗拉强度rm(mpa)规定非比例延伸强度rp0.2(mpa)冲击功a

ku

(j)117261511782167814967531622147972415981493765152314867561798154771

[0050]

按gjb 150.11a-2009《军用装备试验方法盐雾试验》标准进行中性盐雾试验,试验采用交替进行的24小时喷盐雾和24小时干燥两种状态。上述实施例不同成分马氏体时效不锈钢中性试验1008小时后,表面情况示于图1,发明钢具有优异的耐腐蚀性能,交替中性盐雾试验1000以上表面基本无锈蚀发生。

[0051]

将上述实施例发明钢,经1000℃加热保持后骤冷的固溶处理,然后在480~650℃

不同温度时效处理,测试拉伸性能数据,实测抗拉强度和延伸率分布图如图2所示,从抗拉强度和延伸率数据可以看出,发明钢抗拉强度在1100~2000mpa可调,同时保持较好的塑韧性。

[0052]

由此可见,本发明的高强韧耐蚀钢在高湿热海洋环境下耐腐蚀性能优于304奥氏体不锈钢,特别适用于岛礁装备、海上平台、舰船机械等海洋环境装备结构件。

[0053]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1