一种用于高硅奥氏体不锈钢的金相腐蚀剂与显色蚀刻方法

1.本发明涉及高硅奥氏体不锈钢材料及金相分析技术领域,具体涉及一种用于高硅奥氏体不锈钢的金相腐蚀剂与显色蚀刻方法。

背景技术:

2.高硅奥氏体不锈钢因其优异的耐蚀性能而广泛应用于硫酸工业生产中。它通常应用于制备硫酸干吸塔、硫酸冷却器等对耐蚀性要求较高的设备中。而且硅含量越高,合金耐蚀性越强,但硅元素的增加会促进合金中脆性相的析出,削弱晶界强度,使得合金在热加工过程中产生热裂纹等缺陷,严重影响合金的加工性能。因此,掌握合金组织中不同析出相种类、形貌、析出数量及分布情况等对制定合理的热加工工艺至关重要。

3.高硅奥氏体不锈钢的组织是以奥氏体作为基体,在热加工过程中往往会析出χ、σ、cr3ni5si2相和m6c碳化物。其中χ相为体心立方(bcc)结构,晶格常数为富含si、cr、mo元素,σ相为四方结构,晶格常数为元素,σ相为四方结构,晶格常数为富含si和cr元素,贫ni元素,m6c碳化物为面心立方结构,晶格常数为c碳化物为面心立方结构,晶格常数为富含si、cr和ni元素。cr3ni5si2为面心立方结构,晶格常数为富含si、cr和ni元素。这四种金属间相的析出形态均包括棒状、针状和块状,均匀地分布于晶界和晶内,形貌特征差异并不明显。而且由于四种析出相的元素成分差异不大,通过传统的金相腐蚀方法很难进行区分及定量分析,进而难以掌握析出相的析出温度区间及各个相之间的转变机制。以致于实际生产中往往将高硅奥氏体不锈钢中的多种析出相误认为同一种析出相,甚至简单的认为是高温铁素体相。这对高硅奥氏体不锈钢的热加工工艺的制定造成了严重的误导,从而导致了热加工缺陷、成品率偏低等问题。

4.因此,非常有必要创新出一种简单实用的金相腐蚀方法,可以对组织中的析出相进行着色处理,根据不同的色彩衬度来分辨不同种类的析出相。弄清楚高硅奥氏体不锈钢在热加工过程中的析出相的种类、形貌、含量、析出位置等,进而分析析出相的析出及演变行为,指导合理的热加工工艺的制定。

技术实现要素:

5.为了解决高硅奥氏体不锈钢(si含量大于5.0wt.%))中析出相难以区分和定量分析的难题,本发明的目的在于提供一种用于高硅奥氏体不锈钢的金相腐蚀剂及显色蚀刻方法,该金相腐蚀剂及蚀刻方法可以清晰分辨高硅奥氏体不锈钢中析出相χ、σ、cr3ni5si2相和碳化物。

6.为了实现上述目的,本发明的技术方案如下:

7.一种用于高硅奥氏体不锈钢的金相腐蚀剂,包括腐蚀剂ⅰ和腐蚀剂ⅱ,分别用于对高硅奥氏体不锈钢的第一次蚀刻和第二次蚀刻;所述腐蚀剂ⅰ是由氢氟酸、丙三醇和硝酸按照(15~30):(10~30):10的体积比例混合而成;所述腐蚀剂ⅱ是由硫酸和甲醇按照10:90的体积比例混合而成。

8.所述腐蚀剂ⅰ以氢氟酸、丙三醇和硝酸为原料制备,制备时将丙三醇、氢氟酸和硝酸三种试剂按比例进行混合,并用玻璃棒搅拌至混合均匀即得到腐蚀剂ⅰ;其中:所用氢氟酸(hf)的浓度≥40.0%,所用丙三醇(c3h8o3)纯度≥99.0%,所用硝酸(hno3)的浓度为65%~68%。

9.所述腐蚀剂ⅱ以硫酸和甲醇为原料制备,制备时首先将称量好的甲醇置于烧杯中,然后按比例缓慢配入硫酸,用玻璃棒不停搅拌以降低热量,即配制成腐蚀剂ⅱ;其中:所用硫酸(h2so4)浓度为95.0~98.0%,所用甲醇(ch3oh)纯度≥99.5%。

10.采用所述金相腐蚀剂进行高硅奥氏体不锈钢的显色蚀刻方法,包括如下步骤:

11.(1)将腐蚀剂ⅰ的温度控制在室温(23℃~30℃),然后将磨抛好的高硅奥氏体不锈钢试样浸入腐蚀剂ⅰ中,浸泡2~6min,待表面变成磨砂状态,取出并用清水清洗腐蚀面,避免腐蚀剂残留;再用热风将表面进行烘干,通过金相显微镜观察样品表面腐蚀情况;

12.(2)将经过腐蚀剂ⅰ腐蚀后的样品在腐蚀剂ⅱ中进行电解腐蚀,腐蚀电压为2~3v,电解时间为2~6min;将腐蚀后的样品用清水清洗,并用热风将表面进行烘干,通过金相显微镜观察样品显微组织中各析出相的染色情况。

13.步骤(1)中,经第一次蚀刻的高硅奥氏体不锈钢合金试样需轻度抛光后再进行步骤(2);所述轻度抛光是采用抛光布在流动水中轻度抛光,抛光后的试样用清水冲洗,并用热风烘干。

14.本发明优点如下:

15.本发明方法可实现对高硅奥氏体不锈钢组织的蚀刻和着色。所采用蚀刻方法能清晰地分辨出合金组织中不同种类的析出相,实现了对析出相的区分和定量分析。不仅可以清晰地显示出合金基体的组织特征,如晶粒尺寸,晶界形貌等,还可以清晰地展示析出相的析出特征,如析出相形貌、数量、尺寸及分布情况等。该腐蚀方法操作过程方便快捷,不受温度限制,不需加热,成功率高。

附图说明

16.图1为实施例1中高硅奥氏体不锈钢时效态样品经腐蚀剂蚀刻后的金相组织照片。

17.图2为对比例1中高硅奥氏体不锈钢时效态样品经腐蚀剂蚀刻后的金相组织照片。

18.图3为对比例2中高硅奥氏体不锈钢时效态样品经腐蚀剂蚀刻后的金相组织照片

19.图4为对比例3中高硅奥氏体不锈钢时效态样品经腐蚀剂蚀刻后的金相组织照片。

20.图5为对比例4中高硅奥氏体不锈钢时效态样品经腐蚀剂蚀刻后的金相组织照片

21.图6为实施例2中高硅奥氏体不锈钢时效态样品经腐蚀剂蚀刻后的金相组织照片。

具体实施方式

22.以下结合实施例详述本发明。

23.本发明提供了一种适用于si含量大于5.0wt%的奥氏体不锈钢的金相腐蚀剂与显色蚀刻方法。以下实施例和对比例选用700℃

×

24h时效态高硅奥氏体不锈钢制备样品。所涉及的氢氟酸、硝酸和硫酸的浓度均为体积百分比浓度。

24.具体的金相腐蚀剂及显色蚀刻方法如下:

25.将待腐蚀样品需经研磨和抛光:采用粒度400目的金相砂纸在抛光研磨机的流动

水中进行粗磨;再依次采用600目、800目的砂纸细磨,之后使用1000目和2000目的砂纸精磨,最后使用采用粒度2.5μm的研磨膏在抛光布上进行抛光,直至在光线下试样观察面无明显划痕。

26.本发明蚀刻方法需应用到两种腐蚀剂,腐蚀剂ⅰ成分为氢氟酸、丙三醇和硝酸,其中,原料氢氟酸(hf)浓度≥40.0%,丙三醇(c3h8o3)纯度≥99.0%,硝酸(hno3)浓度65~68%,配比为,氢氟酸:丙三醇:硝酸=(15~30):(10~30):10(毫升ml),腐蚀剂ⅱ成分为硫酸和甲醇,其中,原料硫酸(h2so4)浓度95.0~98.0%,甲醇(ch3oh)纯度≥99.5%,配比为,硫酸:甲醇=10:90(毫升ml)。

27.该蚀刻方法主要包括两步蚀刻过程,第一步蚀刻:将腐蚀剂ⅰ的温度控制在室温(23~30℃);将磨抛好的高硅奥氏体不锈钢试样浸入腐蚀剂ⅰ,浸泡2~6min,待表面变成磨砂状态,然后用清水清洗腐蚀面,避免腐蚀剂残留,轻度抛光后用热风将表面进行烘干,通过金相显微镜观察样品表面腐蚀情况。其目的在于使表面层的奥氏体基体组织均匀地溶去一层,使得析出相凸起呈现于组织中,从而显示出晶界形貌和析出相轮廓。

28.第二步蚀刻:将轻度抛光的试样在腐蚀剂ⅱ中进行电解腐蚀,其电压为2~3v,电解时间为2~6min。将腐蚀后的样品用清水清洗,并用无水乙醇进行擦拭后,用热风将表面进行烘干,通过金相显微镜观察样品显微组织中各析出相的染色情况。待χ相具有黑色轮廓线,σ相被侵蚀为蓝紫色,cr3ni5si2相被侵蚀为暗灰色,m6c碳化物被侵蚀为黑色,蚀刻结束。

29.实施例1和对比例1-4:

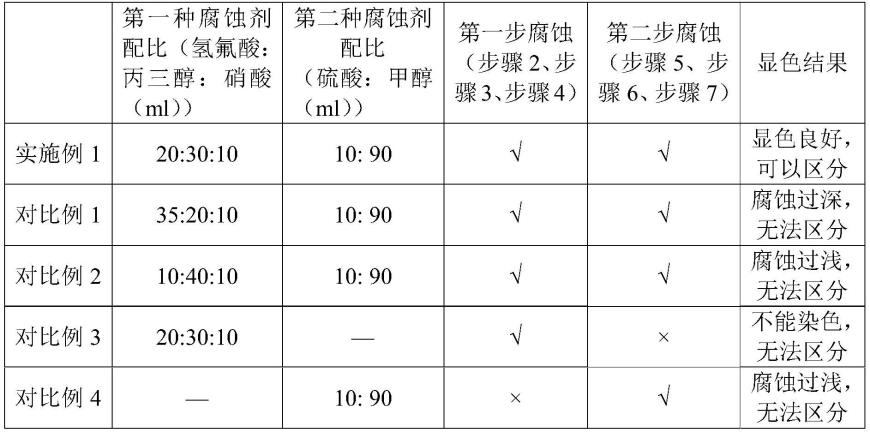

30.实施例和对比例的腐蚀剂成分及腐蚀过程如表1。

31.表1

[0032][0033]

实施例1和对比例1-4的具体显色蚀刻过程如下:

[0034]

步骤1.试样的研磨与抛光。将圆柱形样品在研磨机上经400目金相砂纸进行粗磨,去掉表面氧化皮。再依次采用600目、800目和100目砂纸进行细磨。最后采用2000目砂纸进行精磨。每一道次砂纸研磨后,均将试样旋转90度再进行下一道次研磨,直至消除上一道次方向上的划痕。完成砂纸研磨后,采用2.5μm粒度的抛光膏在抛光机上继续对样品进行抛光,直至试样表面为平整光亮、无痕的镜面。

[0035]

步骤2.第一种腐蚀剂(腐蚀剂ⅰ)配制。取出丙三醇、氢氟酸和硝酸三种试剂,其中,

氢氟酸(hf)浓度≥40.0%;丙三醇(c3h8o3)纯度≥99.0%;硝酸(hno3)浓度65%~68%。将三种试剂分别按照实施例1和对比例1、2、3的配比进行配制。配制过程中首先用量筒称量好丙三醇,导入烧杯中,再依次将氢氟酸和硝酸导入烧杯中,导入过程中注意用玻璃棒不停搅拌,直至混合均匀。

[0036]

步骤3.第一阶段化学腐蚀。将磨抛好的试样浸入到按实施例1和对比例1、2、3配比配制的第一种腐蚀剂中,浸泡2~6min,待表面变成磨砂状态,用大量清水清洗腐蚀面,避免腐蚀剂残留。在清洗干净的试样表面滴上无水乙醇,并用吹风机烘干表面。

[0037]

步骤4.金相显微镜观察化学腐蚀结果。将实施例1和对比例1、2、3经第一阶段腐蚀完成后的样品在金相显微镜下进行观察。其中实施例1和对比例3中可观察到完整的晶界和清晰的析出相轮廓,对比例1腐蚀过深,无法观察到清晰的合金相组织,对比例2没有显现出清晰的合金相组织。

[0038]

步骤5.轻度抛光。将经第一步蚀刻的高硅奥氏体不锈钢合金试样轻度抛光,以去除样品表面在第一种腐蚀剂作用下的腐蚀产物。采用抛光布在流动水中轻度抛光,抛光后的试样用清水冲洗,并用热风烘干。

[0039]

步骤6.第二种腐蚀剂(腐蚀剂ⅱ)配制。取出甲醇和硫酸两种试剂,其中,硫酸(h2so4)浓度95.0~98.0%,甲醇(ch3oh)浓度≥99.5%。将两种试剂按硫酸:甲醇=10:90(毫升ml)配比进行配制。首先用量筒称量好甲醇,并导入至烧杯中,再将称量好的硫酸用玻璃棒缓缓导入至装有甲醇的烧杯中,注意飞溅。导入后不断用玻璃棒搅拌,直至混合液温度降至室温。

[0040]

步骤7.第二阶段电解腐蚀。将实施例1和对比例1、2中轻度抛光后的样品及对比例4的样品置于装有第二种腐蚀剂的烧杯中。将试样表面与直流电源正极连接,不锈钢板与电源负极连接,将电压调至2~3v,腐蚀时间为2~6min。腐蚀后用大量清水清洗腐蚀面,避免腐蚀剂残留。在清洗干净的试样表面滴上无水乙醇,并用吹风机烘干表面。

[0041]

步骤8.金相显微镜观察电解腐蚀结果。将电解腐蚀后的样品在金相显微镜下进行观察,可观察到腐蚀后的样品组织中,实施例1的样品组织中各析出相具有不同的染色行为,其中,χ相只具有黑色轮廓线,σ相被侵蚀为蓝紫色,cr3ni5si2相被侵蚀为暗灰色,m6c碳化物被侵蚀为黑色,如图1所示。对比例1的样品组织腐蚀过深,无法清晰地观察合金相组织,如图2所示。对比例2的样品腐蚀过浅,不能清晰地观察到合金相组织,如图3所示。对比例3的样品可以看出析出相轮廓,但析出相没有成功染色,不能区分出相种类,如图4所示。对比例4的样品没有显现出合金组织,如图5所示。

[0042]

实施例2

[0043]

步骤1.试样的研磨与抛光。将圆柱形样品在研磨机上经400目金相砂纸进行粗磨,去掉表面氧化皮。再依次采用600目、800目和100目砂纸进行细磨。最后采用2000目砂纸进行精磨。每一道次砂纸研磨后,均将试样旋转90度再进行下一道次研磨,直至消除上一道次方向上的划痕。完成砂纸研磨后,采用2.5μm粒度的抛光膏在抛光机上继续对样品进行抛光,直至试样表面为平整光亮、无痕的镜面。

[0044]

步骤2.第一种腐蚀剂(腐蚀剂ⅰ)配制。取出丙三醇、氢氟酸和硝酸三种试剂,其中,氢氟酸(hf)浓度≥40.0%;丙三醇(c3h8o3)纯度≥99.0%;硝酸(hno3)浓度65%~68%。将三种试剂按氢氟酸:丙三醇:硝酸=20:20:10(毫升ml)配比进行配制。首先用量筒称量好丙

三醇,导入烧杯中,再依次将氢氟酸和硝酸导入烧杯中,导入过程中注意用玻璃棒不停搅拌,直至混合均匀。

[0045]

步骤3.第一阶段化学腐蚀。将磨抛好的试样浸入到腐蚀剂ⅰ中,浸泡2~6min,待表面变成磨砂状态,然后用大量清水清洗腐蚀面,避免腐蚀剂残留。在清洗干净的试样表面滴上无水乙醇,并用吹风机烘干表面。

[0046]

步骤4.金相显微镜观察化学腐蚀结果。将第一阶段腐蚀完成后的样品在金相显微镜下进行观察,可观察到完整的晶界和清洗的析出相轮廓。

[0047]

步骤5.轻度抛光。将经第一步蚀刻的高硅奥氏体不锈钢合金试样轻度抛光,以去除样品表面在腐蚀剂ⅰ作用下的腐蚀产物。采用抛光布在流动水中轻度抛光,抛光后的试样用清水冲洗,并用热风烘干。

[0048]

步骤6.第二种腐蚀剂(腐蚀剂ⅱ)配制。取出甲醇和硫酸两种试剂,其中,硫酸(h2so4)浓度95.0~98.0%,甲醇(ch3oh)浓度≥99.5%。将两种试剂按硫酸:甲醇=10:90(毫升ml)配比进行配制。首先用量筒称量好甲醇,并导入至烧杯中,再将称量好的硫酸用玻璃棒缓缓导入至装有甲醇的烧杯中,注意飞溅。导入后不断用玻璃棒搅拌,直至混合液温度降至室温。

[0049]

步骤7.第二阶段电解腐蚀。将轻度抛光后的样品置于装有腐蚀剂ⅱ的烧杯中。将试样表面与直流电源正极连接,不锈钢板与电源负极连接,将电压调至2~3v,腐蚀时间为2~6min。腐蚀后用大量清水清洗腐蚀面,避免腐蚀剂残留。在清洗干净的试样表面滴上无水乙醇,并用吹风机烘干表面。

[0050]

步骤8.金相显微镜观察电解腐蚀结果。将电解腐蚀后的样品在金相显微镜下进行观察,可观察到腐蚀后的样品组织中,各析出相具有不同的染色行为。其中χ相只具有黑色轮廓线,σ相被侵蚀为蓝紫色,cr3ni5si2相被侵蚀为暗灰色,m6c碳化物被侵蚀为黑色,如图6所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1